低渗透性煤层增透技术试验研究

陈绍祥

(中煤科工集团重庆研究院有限公司,重庆 40037)

0 引言

贵州地区受复杂地质构造运动作用,该区域煤层具有煤层层数多、层间距近、煤层厚度及倾角变化大、赋存稳定性差、煤层渗透性低、瓦斯大的特点。该特点给矿井瓦斯灾害防治带来极大困扰,造成瓦斯灾害事故频发。为了有效治理瓦斯灾害,相关煤炭工作者一直致力于寻找适合该地区瓦斯治理的新方法、新技术,曾先后在不同矿区尝试过水力冲孔[1-2]、水力压裂、注气驱替[3]等技术,效果均不理想。

近年来,国内CO2预裂技术和深孔爆破预裂技术取得长足进展,在多个矿区推广应用。张继兵、高云[4]将CO2预裂技术运用到松软煤层的瓦斯治理上,考察结果显示,预裂后抽采浓度、抽采纯量均提高1倍多,与传统的增透方式相比在安全性、时效性存在较大优势。赵龙、王兆丰[5]等人在高瓦斯低透气性煤层中引入了CO2预裂增透技术,试验结果表明:预裂后抽采衰减周期至少延长2倍以上,可有效提高煤层瓦斯预抽效果。娄亚北、冯利民[6]等人等过数值模拟结合理论分析,发现深孔爆炸压力产生的压缩波与拉伸波驱动裂纹扩张,反复作用加剧煤体的破坏,裂隙不断扩展改善了煤层透气性。马小涛、李智勇[7]等人通过芦岭煤矿II1048工作面现场试验,优化了高瓦斯低透气性煤层钻孔布置、爆破及工艺设备等具体参数,预裂爆破后,增大了抽采半径和透气性系数,抽采效率成倍增加。本文将2种增透技术同时引入,在本煤层做增透对比试验,选择增透效果更好的增透技术运用到矿井其他采掘工作面。

1 矿井概况

试验地点选择在贵州绿塘煤矿南二采区6中煤层S204工作面。该矿为典型的近距离低透气煤层群复杂地质开采条件的突出矿井,可采煤层自上而下有6中、6下、7、10、16、26和33共7层煤,平均厚度分别为2.8、0.76、0.95、0.71、1.75、0.78、1.50 m。矿井主采6中煤层,煤层瓦斯含量4.9~18.23 m3/t,瓦斯压力0.29~2.12MPa,瓦斯放散初速度△P11~43,煤的坚固性系数0.16~0.47,煤层透气性系数为0.3424~1.2752 m2/(MPa2·d),煤层平均倾角6°。由于6中煤层与下伏煤层间距太近,工作面无布置底板瓦斯抽放巷条件,只能将瓦斯抽放巷布置在距6中煤层顶板约15 m左右的粉砂岩中。然而生产实践表明,6中煤层透气性差,煤质松软,而且顶板上方有遇水易发生膨胀、崩裂的泥岩,在施工下向瓦斯抽采钻孔时,极易导致钻孔塌孔和堵孔,致使抽采钻孔瓦斯抽放浓度低、消突及抽采达标时间长,极大的制约了矿井的安全高效生产。为了增加煤层透气性,提高抽采率,实现快速掘进,特引进增透技术。

2 增透研究现场实施

CO2预裂增透和深孔爆破预裂增透各有优缺点,并在不同矿区都取得了不错的试验效果。为了选择安全高效、且适合本矿地质条件的增透方式,将CO2预裂增透和深孔爆破预裂增透放在同一地质单元做预裂增透效果对比考察,效果较好的增透方式将在全矿推广运用。

2.1 增透研究现场实施方案

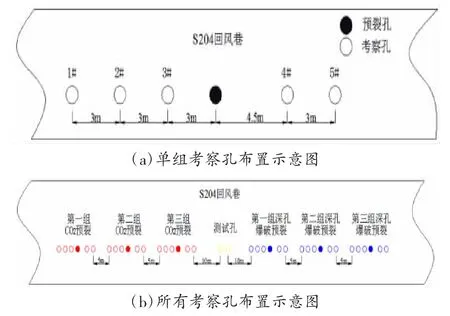

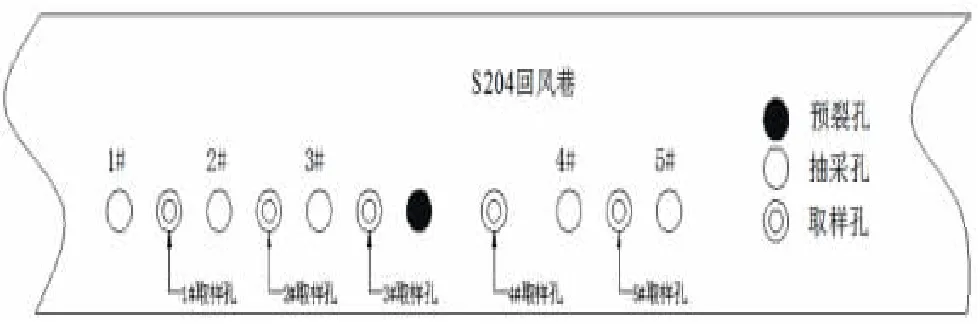

从南二采区S204回风巷左邦H3导线点向前12 m处开始布置预裂钻孔,依次为CO2预裂孔、测试孔(测试煤层原始参数)、深孔爆破预裂孔。为防止试验的偶然性,CO2预裂孔和深孔爆破预裂孔各设计3组,每组1个预裂孔和5个抽采孔,抽采孔距预裂孔间距分别为3、4.5、6、7.5、9 m,组间距5 m,2个测试孔距两边抽采孔10 m,2个测试孔间距4 m。试验孔布置如图1所示。

图1 考察孔布置示意图

2.2 CO2预裂增透技术现场实施

1)钻孔施工。为了能在相同孔径下进行对比,测试孔、预裂孔、抽采孔均采用750钻机、ϕ75 mm的钻杆配ϕ94mm钻头施工;为避免钻孔塌孔,在预裂完成后,全程下筛管,并采用“两堵一注”封孔连抽。

钻孔施工顺序:先施工2个测试孔,再施工第1组、第2组、第3组的预裂孔;最后施工考察孔并进行连抽;考察孔施工顺序:各组考察孔均从距离预裂孔最远位置开始,1号→5号→2号→4号→3号。

2)CO2预裂情况。第1组预裂孔下致裂器28 m,封孔深度15 m;第2组预裂孔下致裂器28 m,封孔深度10 m;第3组预裂孔下致裂器26 m,封孔深度15 m。预裂过程中,由于第2组预裂孔附近有废孔,用水泥浆封堵时间较短,预裂过程中有穿孔现象,第1组、第3组正常预裂。

2.3 深孔爆破预裂增透技术现场实施

先施工预裂孔,再施工预裂孔两边的抽采孔,预裂孔和抽采孔的深度不小于80 m,孔径均为94 mm。为确保预裂孔装药顺利进行,预裂孔施工到位退钻结束后必须及时进行装药,否则推迟退钻时间;预裂孔全孔进行装药后,外部留不少于6 m装填封泥或其他不燃性封孔材料,预裂孔封孔采用压风封孔器进行,封孔材料为粒度小于Φ5 mm的干粘土(喷水)或水泥粉煤粉混合不燃性材料。抽采孔施工顺序无具体要求,施工完毕后立即封孔接抽,封孔长度不小于15 m。

3 增透效果对比考察

本次试验的目的是通过对比CO2预裂、深孔爆破预裂的增透效果,将效果较好的增透方式运用到其它采掘工作面,效果考察包括增透前后瓦斯抽采流量、瓦斯抽采浓度、煤层透气性系数及钻孔瓦斯流量衰减系数、煤层残余瓦斯含量等。

3.1 钻孔瓦斯抽采浓度及抽采流量考察

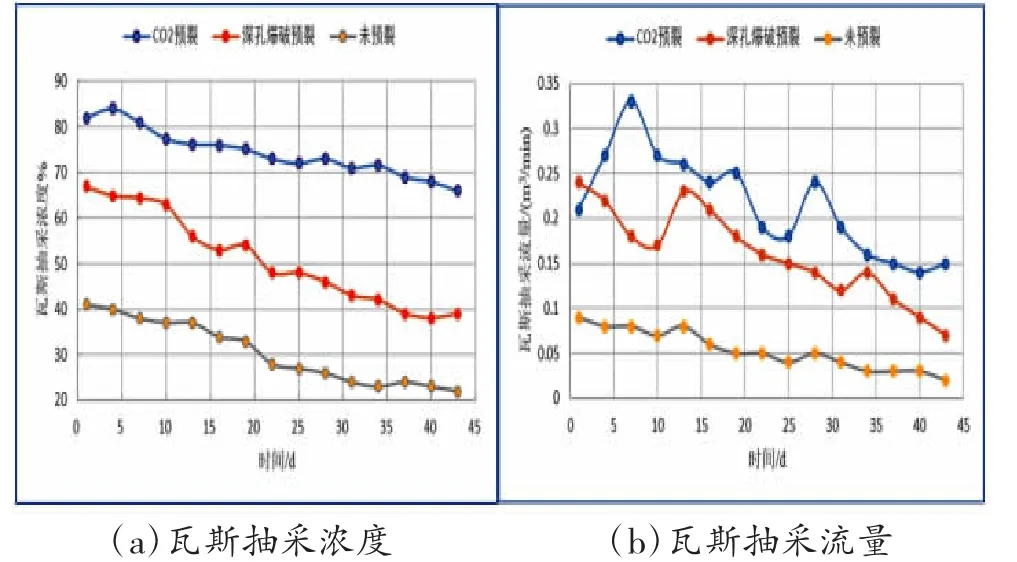

所有钻孔封孔接抽后,每天携带瓦斯抽放综合参数测定仪对各钻孔的瓦斯浓度、瓦斯流量、负压等参数进行测定。经统计分析,CO2预裂、深孔预裂爆破、未预裂(测试孔)钻孔瓦斯抽采浓度及瓦斯抽采流量变化曲线如图2所示。

图2 瓦斯抽采浓度及瓦斯抽采量变化曲线图

由上图可知,煤层预裂后,瓦斯抽采浓度和流量有显著提高,在前43 d内,未预裂钻孔平均瓦斯抽采浓度为30.5%,平均抽采流量0.053 m3/min;CO2预裂孔平均瓦斯抽采浓度74.4%,平均抽采流量0.215 m3/min;深孔爆破预裂孔平均瓦斯抽采浓度51.0%,平均抽采流量0.161 m3/min。CO2预裂平均抽采流量是深孔爆破预裂平均抽采流量的1.34倍,是未预裂平均抽采流量的4.06倍。

3.2 透气性系数及钻孔瓦斯流量衰减系数考察

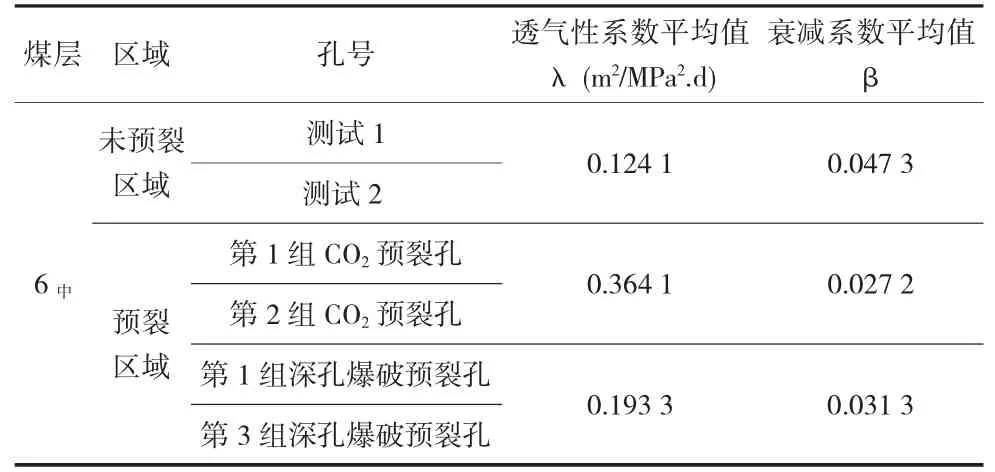

煤层透气性系数测定采用径向流量法,待测钻孔瓦斯涌出稳定后,用煤气表测试不同时间间隔的流量,连续测试7 d。钻孔瓦斯自然流量衰减系数可以作为评估开采煤层瓦斯预抽的难易程度的一个标志,本次利用煤气表测定钻孔瓦斯流量,并测其随时间的变化值,直到稳定在某一数值为止,根据瓦斯自然流量测定结果,采用回归公式qt=q0e-βt计算衰减系数β;本次考察测定了第1组、第2组CO2预裂孔、测试孔、第1组、第3组深孔爆破预裂孔透气性系数及钻孔瓦斯流量衰减系数,考察结果见表1。

表1 透气性系系数及钻孔瓦斯流量衰减系数考察结果表

表1中测试1、测试2的透气性系数、钻孔瓦斯流量衰减性系数代表原始煤层透气性系数、钻孔瓦斯流量衰减性系数。煤层经过预裂后,在高压气体和炸药的作用下,钻孔周围裂隙扩张,透气性提高,在抽采负压的作用下,瓦斯流动性增强,衰减减慢;CO2预裂后,透气性系数是原始煤层的2.93倍,是深孔爆破预裂的1.88倍;钻孔瓦斯流量衰减系数比原始煤层降低了42.5%,比深孔爆破预裂降低了13.1%。

3.3 抽采后残余瓦斯含量考察

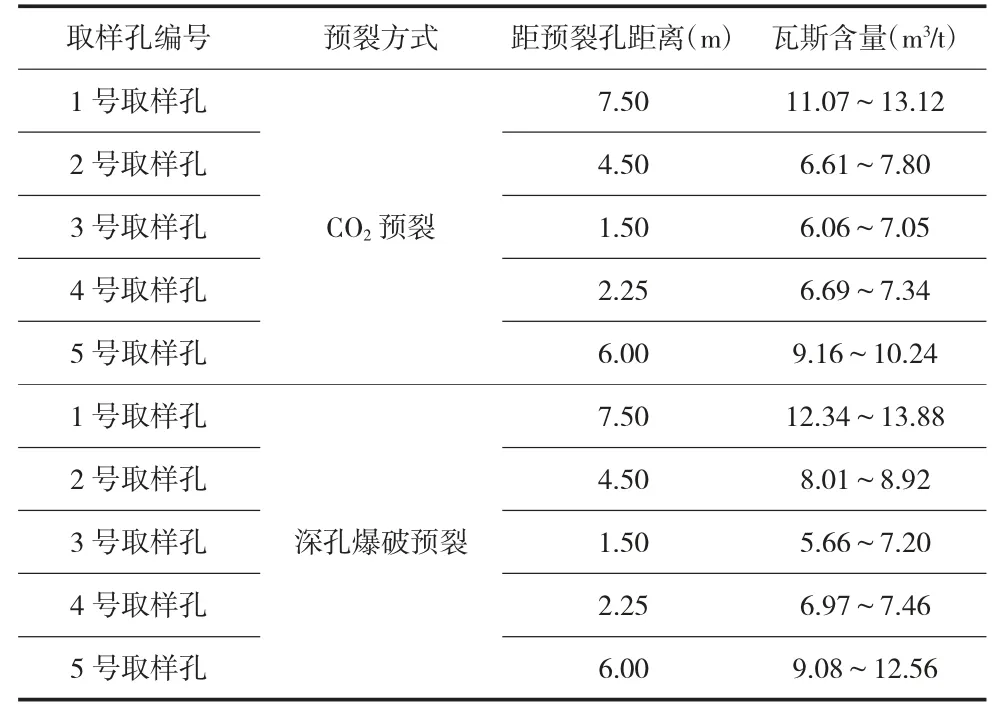

煤层增透抽采45 d后,进行残余瓦斯含量检测,一方面为了考察增透抽采效果,另一方面考察预裂增透有效影响半径,为后期钻孔布置提供依据。残余瓦斯含量取样孔布置在抽采孔中间,1~5号取样孔分别距预裂孔7.5、4.5、1.5、2.25、6 m,取样孔深30~40 m,取样孔钻孔布置图如图3所示,残余瓦斯含量检测结果见表2。

图3 残余瓦斯含量取样孔钻孔布置图

根据预裂区域残余瓦斯含量检测数据及表2分析,距离预裂孔越近,抽采效果越好,在CO2预裂孔4.5 m范围内,残余瓦斯含量均小于8.0 m3/t;距离CO2预裂孔6、7 m处残余瓦斯含量超过8.0 m3/t,最大值达到13.12 m3/t,因此CO2预裂有效影响半径(抽采45 d)在4.5~5m之间。在深孔爆破预裂孔2.25 m范围内,残余瓦斯含量小于8.0 m3/t,其余均大于8.0 m3/t,因此深孔爆破预裂有效影响半径(抽采45 d)在2.25~2.5 m之间。

表2 残余瓦斯含量检测表

4 结论

1)通过与原始煤层对比,采取CO2预裂、深孔爆破预裂措施后,抽采效率大幅度提高;而CO2预裂、深孔爆破2种预裂增透方式中,CO2预裂增透效果占明显优势。

2)通过残余瓦斯含量考察,CO2预裂增透技术有效影响半径为4.5 m,能为后期钻孔布置提供依据,同时也能降低矿井瓦斯治理的经济成本和时间。