CO2相变爆破增裂技术在煤巷顺层预抽钻孔中的应用

牛德草

(河南能源化工集团贵州豫能投资有限公司黔金煤矿,贵州 毕节 551700)

0 引言

瓦斯抽采是煤矿瓦斯治理的主要技术手段,通过对煤层内的瓦斯进行超前预抽,不仅能够防止煤炭开采过程中发生瓦斯灾害事故,还能将抽采出的瓦斯作为能源加以利用,减少瓦斯排放造成的环境污染[1]。但在低透气性煤层内进行瓦斯抽采过程中,抽采效率低、成本高是该类煤层瓦斯治理的主要难题。我国大部分井田煤层均属低透气性煤层,解决低透气性煤层的瓦斯抽采主要技术手段是增透卸压抽采,通过多年来的现场研究实践,产生诸如深孔爆破、穿层钻孔水力冲孔、水力割缝、开采保护层等增透卸压技术[2],并在全国大范围矿井实施,取得了较好效果,但这类技术在实施过程中存在治理周期长、成本高、达不到预期效果等难题,对矿井安全生产、经济效益、采掘接替等造成较为严重的影响。为不断提高煤层瓦斯抽采技术水平,需不断优化、更新低透气性煤层的增透卸压技术。近年来,随着CO2相变爆破增裂机理的研究,将CO2相变爆破增裂技术纳入低透气性煤层的瓦斯抽采是一种新的实践方法,采用CO2相变爆破增裂法具有成本低、预抽效果好、安全系数高等特点[3],该技术通过在常村煤矿1213回风顺槽现场实践后取得了良好效果。

1 CO2相变爆破增裂原理及特点

1.1 CO2相变爆破增裂技术原理

CO2相变爆破增裂技术是将液态下的CO2经加热致快速膨胀,瞬间产生高压气体形成气爆,致使煤岩体产生炮震裂隙,从而达到增加煤岩体透气性及卸压的目的[4]。

煤巷顺层预抽钻孔CO2相变爆破增裂技术原理,是在已施工的煤巷顺层预抽钻孔内放入多个CO2爆破管,并将爆破管发热片连接至外部电起爆器,起爆期间发热片瞬间加热,爆破管中的液态CO2在10~30 ms内压力剧增至20~60 MPa,高压液态CO2冲破定压剪切片迅速转化为气态,体积膨胀600多倍,瞬间释放的气体膨胀能使钻孔周边煤岩体致裂,从而增加煤岩体透气性,提高瓦斯抽采效率。

1.2 CO2相变致爆过程

CO2气体在一定的高压下可转变为液态,通过高压泵将液态的CO2压缩至圆柱体容器(爆破筒)内,并装入破裂片、导热棒和密封圈,拧紧合金帽即完成爆破前的准备工作。将爆破管和电起爆器及电源线携至爆破现场,把爆破管插入钻孔中固定后,连接起爆器电源。当微电流通过高导热的发热片时,产生高温击穿安全膜,瞬间将液态CO2气化,急剧膨胀产生高压冲击波致泄压阀自动打开形成爆破。

1.3 CO2相变爆破的特点与优势

1)安全。CO2属于非易燃易爆的惰性气体,爆破过程就是体积膨胀的过程,属物理爆破,液态CO2体积膨胀过程会吸收大量的热量,能有效降低致裂范围内的煤岩体温度,爆破后不产生任何有害气体,不产生电弧和电火花,比传统化学爆破更安全。因CO2相变爆破过程属相变膨胀的物理爆破,在卸压增透方面弥补了水力冲孔、水力割缝和深孔爆破致裂增透方面的缺陷,且不会将煤岩体过度粉碎,不致过度破坏煤体骨架的完整性,降低爆破诱导煤与瓦斯突出的概率。

2)高效。CO2相变爆破从起爆至结束整个过程只需30 ms,爆破准备时间短,组装、充装操作简单,且爆破后不需要验炮即可进人,有效提高工作效率。

3)便捷:在灌注二氧化碳之前所有材料皆非爆品,减少繁杂的报批审核程序和相应的管理限制。通过不同的CO2填充量,更换不同型号的定能泄压片和发热片可控制膨胀系统的工作压力,从而适应不同的工作环境,可适用于钻孔卸压瓦斯抽采、煤巷快速掘进、综采面提前放顶等工作环境。

2 工程概况

常村煤矿主采3号煤层,煤层均厚6.73 m,煤层原始瓦斯压力0.65 MPa,原始瓦斯含量6.85~7.53 m3/t,煤层透气性系数0.16~11.35 m3/(MPa2·d),属典型高瓦斯、低透气性煤层,瓦斯抽采难度大,常规抽采方法效率较低。

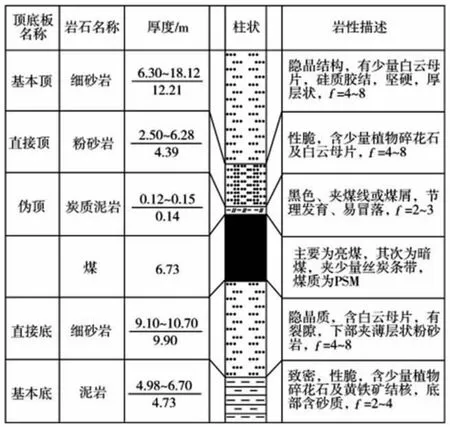

1213回风顺槽位于-325水平12采区中部,巷道设计工程量830 m,巷道标高-278~-307 m,地面标高+425~478 m,巷道埋深712~775 m。巷道采用综合机械化掘进,36U型钢架棚支护,棚距600 mm,断面宽5.6 m,高3.5 m,净断面16.2 m2。巷道掘进期间瓦斯治理方法为迎头先抽后掘、钻场内持续抽采。掘进期间,因局部瓦斯含量较高,采用常规预抽钻孔抽采瓦斯效率较低,预抽时间较长,导致月单进水平较低(预抽钻孔深度80 m,保留20 m超前距后,循环允许掘进距离60 m,迎头停掘施工预抽钻孔+预抽时间平均为8 d,每月1.5个预抽循环,月平均进尺90 m),巷道顶底板柱状图如图1所示。

图1 巷道顶底板柱状图

3 钻孔布置及抽采方案

3.1 钻孔布置方案

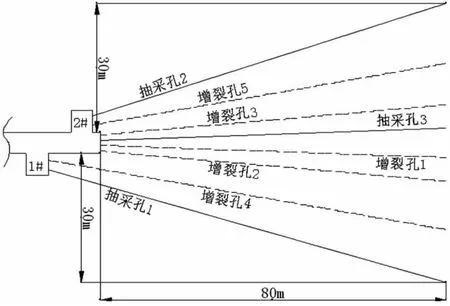

根据工作面防突措施要求,预抽钻孔需控制掘进巷道前方不小于60 m、两侧各不小于30 m范围,同时根据预抽钻孔影响半径及CO2相变爆破致裂影响半径(6~8 m),共设计3个预抽孔用于超前煤层赋存探测及瓦斯预抽,另设计5个CO2相变爆破增裂孔用于瓦斯抽采,钻孔布置方案如下(见图2):

图2 钻孔布置平面图

1)钻场及抽采钻孔布置:为减少掘进迎头停掘进行瓦斯抽采的时间,在每个掘进循环(60 m)掘进到位后,在迎头向后5、10 m处巷道两侧各施工一个钻场,钻场深度4.5 m,支护规格同主巷一致,2个钻场前后错位5 m布置(避免应力集中)。在1号钻场内布置1号抽采孔、4号增裂抽采孔,在2号钻场内布置2号抽采孔、5号增裂孔。

2)迎头抽采钻孔布置:迎头布置1个抽采孔(3号)、3个增裂孔(1、2、3号)。

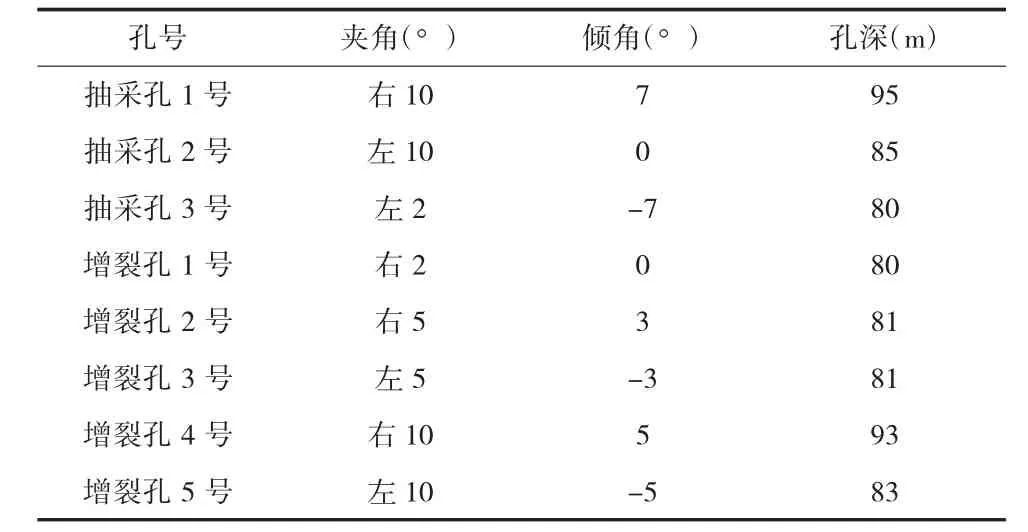

3)钻孔孔深80~95 m,钻孔直径113 mm,采用两堵一注封孔法,封孔长度12 m。钻孔参数见表1。

表1 钻孔参数

3.2 钻孔施工及抽采方案

为提高钻孔施工及抽采效率,迎头停掘后,立即掘进2个钻场,钻场掘进期间,采用2部钻机施工迎头1个抽采孔及3个增裂孔。先施工抽采孔,探清前方煤层赋存情况后,再施工3个增裂孔,钻孔施工完毕后,立即对抽采孔进行封孔、联网抽放,对3个增裂孔采用CO2相变爆破增裂技术进行增裂后封孔、联网抽放。2个钻场施工完毕后,均先施工抽采孔,再施工增裂孔后进行CO2相变爆破增裂、封孔、联网抽放。钻孔封孔期间必须保证封孔效果,并安装汇流管、孔板,便于抽采期间测量抽采参数。

采用CO2相变爆破增裂期间,每个增裂孔内安装8根CO2爆破管,从里向外每隔8~10 m固定1根,孔口以里12 m范围内不得放置爆破管(封孔段不增裂)。单孔含液态CO20.8 kg,每次进行1个增裂孔CO2相变爆破,经计算CO2相变爆破后巷道回风流最高CO2浓度为0.5%,远低于巷道内CO2浓度不得超过1.5%的规定,满足安全施工要求。

4 数据观测及效果对比

为分析采用CO2相变爆破增裂技术后的抽采效果,统计持续预抽7d内的普通预抽钻孔和增裂孔瓦斯浓度及瓦斯纯量,对比2种钻孔的抽采效果,并统计采用CO2相变爆破增裂技术后的掘进进度情况。

4.1 抽采数据观测

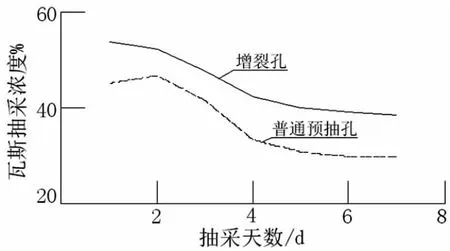

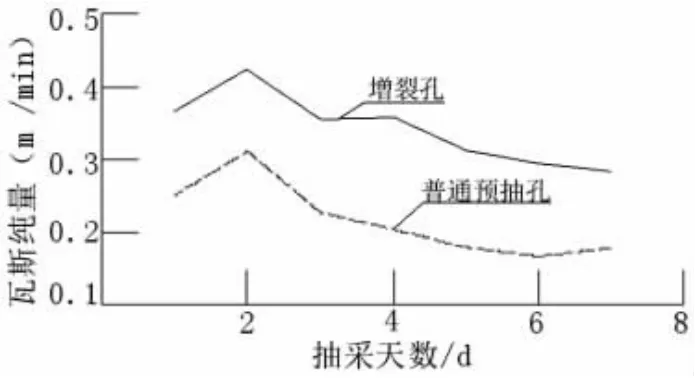

将抽采期间每天的数据变化情况绘制成曲线图进行对比分析,图3为7 d内瓦斯抽采浓度变化曲线图,图4为7 d内瓦斯抽采纯量变化曲线图。

图3 瓦斯抽采浓度变化曲线图

图4 瓦斯纯量变化曲线图

根据数据统计及图3显示结果可知:采用CO2相变爆破增裂后的增裂孔瓦斯抽采浓度平均值均高于普通抽采孔。增裂孔最高瓦斯抽采浓度为57%,7d内平均瓦斯抽采浓度为47.3%。普通预抽孔最高瓦斯抽采浓度为46%,7 d内平均抽采浓度为35.2%,增裂孔平均瓦斯抽采浓度是普通预抽孔的1.3倍。

根据数据统计及图4显示可知,采用CO2相变爆破后增裂孔瓦斯纯量平均值均高于普通抽采孔。增裂孔最高瓦斯纯量为0.413 m3/min,7d内平均纯量0.326 m3/min。普通预抽孔最高瓦斯纯量为0.315 m3/min,7d内平均瓦斯抽采浓度为0.215 m3/min,增裂孔平均瓦斯纯量是普通预抽孔的1.5倍。

4.2 抽采效果及对掘进的影响

通过在1213回风顺槽进行多个预抽循环的试验下,对预抽钻孔采用CO2相变爆破增裂技术后,预抽效率明显提高。未采用CO2相变爆破增裂技术前,每循环钻孔预抽时间需7d,每月1.5个预抽循环,月平均掘进尺90 m。采用CO2相变爆破增裂技术后,每循环钻孔预抽时间降为4d,每月完成2个预抽循环,月平均进尺达到120 m,有效提高了单进水平。

5 结论

1)CO2相变爆破增裂技术因属物理爆破,不产生火花且爆破吸热,不产生有毒有害气体,对煤层增裂效果好,抽采效率高,是煤巷顺槽钻孔瓦斯抽采中技术先进、安全、效果显著的爆破增裂技术。

2)采用CO2相变爆破增裂技术的钻孔瓦斯抽采浓度是普通预抽钻孔的1.3倍,瓦斯纯量是普通预抽钻孔的1.5倍,有效提高了瓦斯抽采效率。

3)提高了瓦斯抽采效率后,掘进进尺由每月90 m提高至120 m,有效提高了单进水平。