空心陶瓷微珠隔热层对碳纤维电缆融雪路面升温速率影响研究

赵亚军,刘 阳,赵锐军,彭月明,李彦苍

(1.河北工程大学 土木工程学院,河北 邯郸 056038;2.河北工程大学 力学实验教学示范中心,河北 邯郸 056038;3.张家口通泰高速公路投资股份有限公司,河北 张家口 075099;4.河北省建筑科学研究院,河北 石家庄 050021)

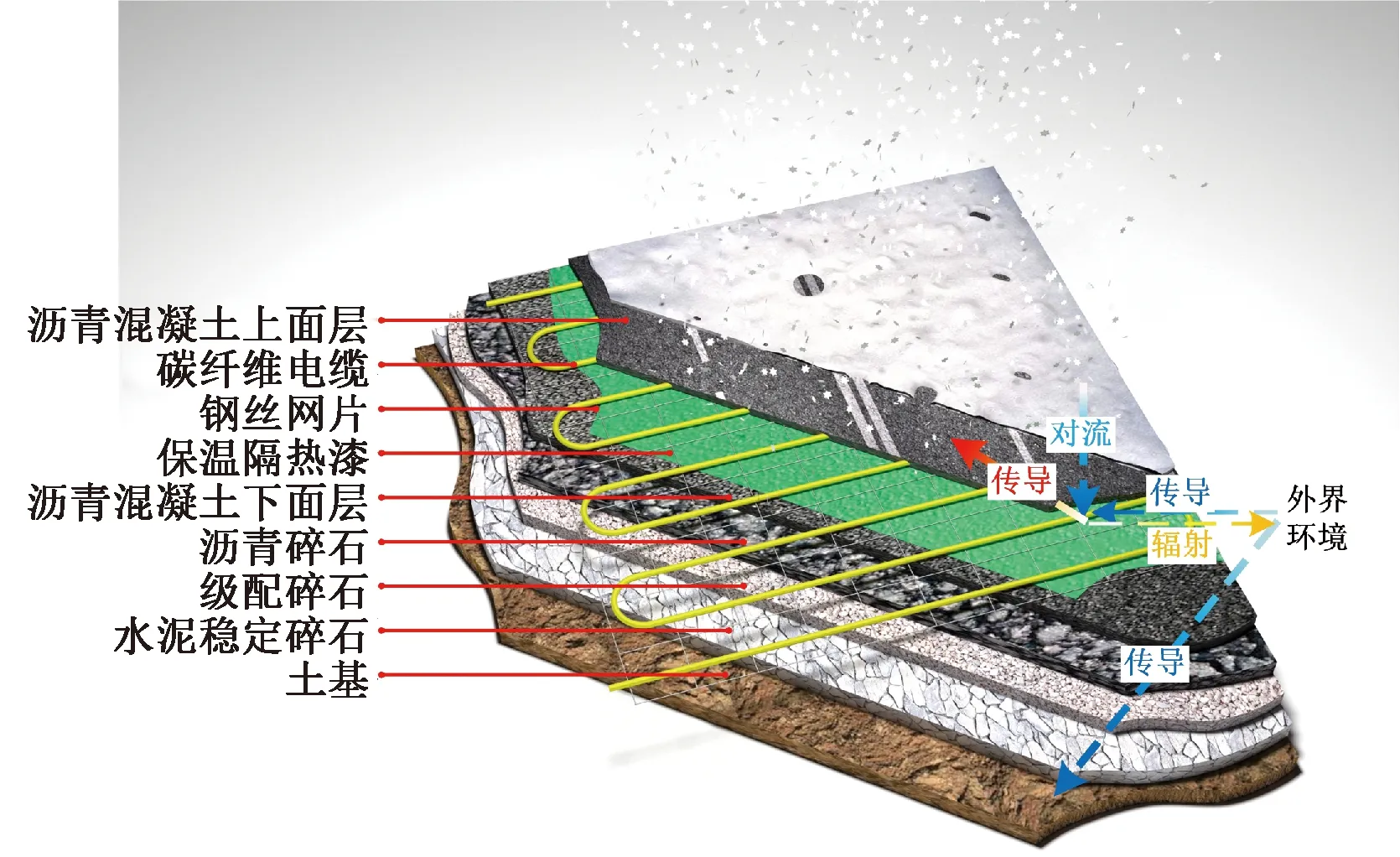

冬季道路积雪结冰,严重影响道路交通安全。25%~30%的交通事故是由寒冷的冬季路面结冰造成的,干燥的沥青路面附着系数为0.6,路面有积雪时,附着系数为0.2,路面结冰时,附着系数为0.15,路面积雪、结冰时附着系数分别为干燥沥青路面的1/3和1/4[1]。目前,国内外融雪除冰方法主要有人工清除、机械清除、化学融化、热融化四大类[2]。而近年来,热融化除冰方法凭借其环保特点,得到快速发展,这种方法主要分为3类:电加热法、流体加热法、地热管法[3-6]。其中碳纤维发热电缆属于电加热法中一种典型方法,其热转化率高,对道路结构受力影响小,环保、节能、易于施工、安全可靠[4]。众多学者对碳纤维电缆路面融雪的研究,主要集中于电缆埋深、间距、能耗与温度分布之间的关系[7]。陈绍辉等[8]对碳纤维电缆间距、埋深进行室内试验,通过数值模拟,对路面结构热物性参数进行分析。李荣清等[9]研究了间距、功率对融雪效果的影响。袁玉卿等[10]得出电缆布设形式、环境温度、积雪温度、通电时间与功率都会影响融雪效果。张楚杰等[11]利用数值模拟方法,研究了间距与埋深对路面温度均匀性影响。为提高升温速率和融雪效果,单纯地减小电缆间距、埋深或增大电缆功率并不能有效解决现实问题,减小电缆间距不利于节能,埋深太浅可能会造成路面结构的损伤,增加功率会使成本大幅增加。而保温隔热材料在工程中普遍应用,且造价成本较低,增加保温层能够有效提高升温速率和融雪效果,对结构的保温节能起着重要作用。因此,研究保温隔热层对融雪路面升温速率的影响意义重大。

本文选用含有陶瓷微珠的隔热材料作为隔热层,结合碳纤维电缆传热原理与路面结构特点,进行升温试验与数值分析,研究空心陶瓷微珠隔热层对碳纤维电缆融雪效果的影响。同时在实际道路中进行性能测试,对路面融雪除冰设计提供理论与技术支持。

1 室内升温试验

1.1 试验准备

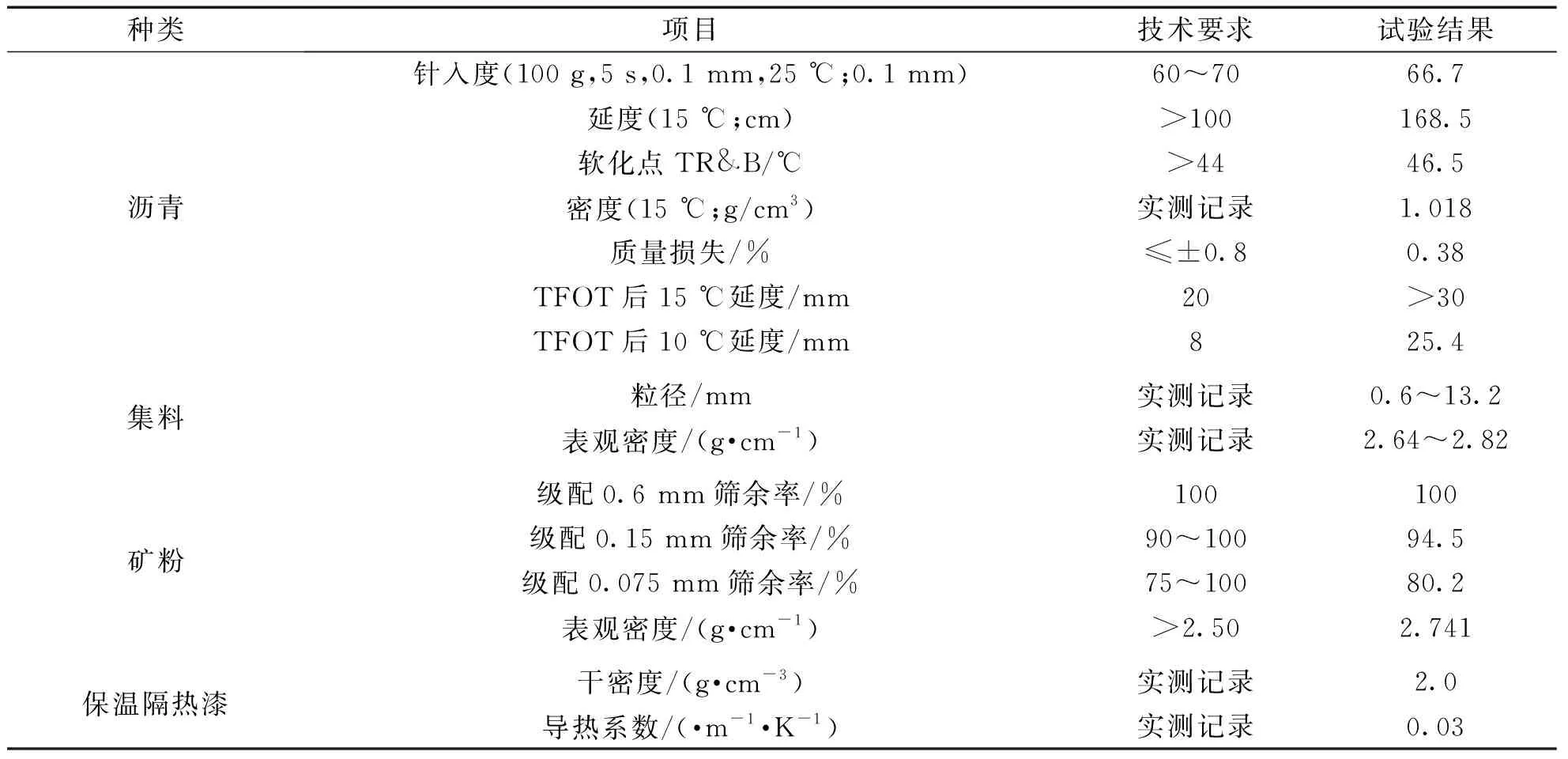

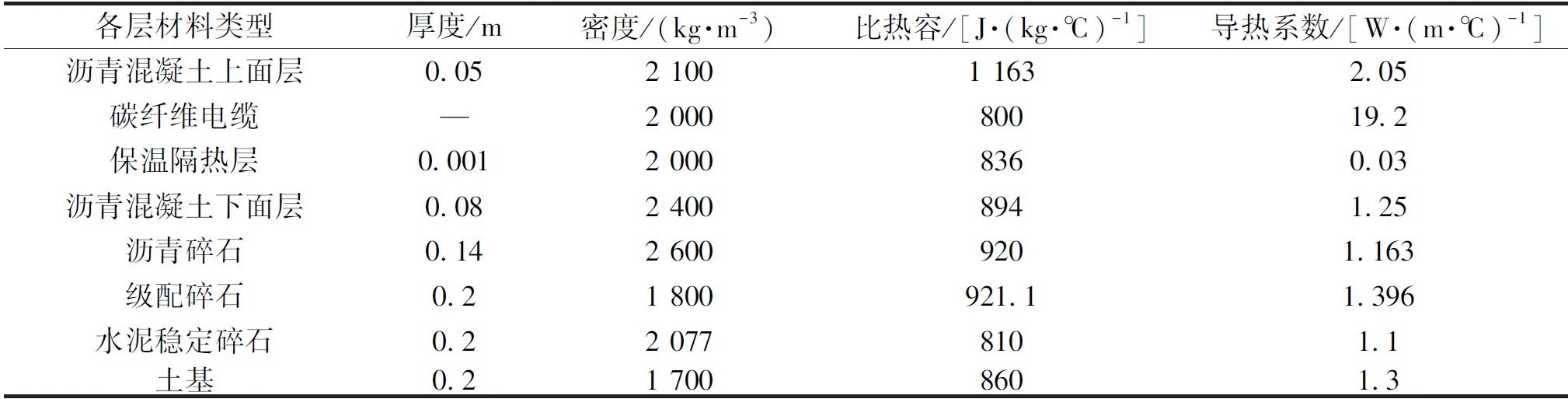

试验中所使用的碳纤维电缆直径为5.2 mm,输入功率为35 W/m,外包材料为聚四氟乙烯+聚氯乙烯+聚乙烯。隔热层由空心陶瓷微珠、无机硅酸盐溶液、硅酸铝纤维和热反射物质组成,可承受2 000 ℃高温,具有隔热保温、防水阻燃、附着力强、施工方便、使用寿命长等特点。试件材料参数如表1。

表1 试件结构主要特性参数

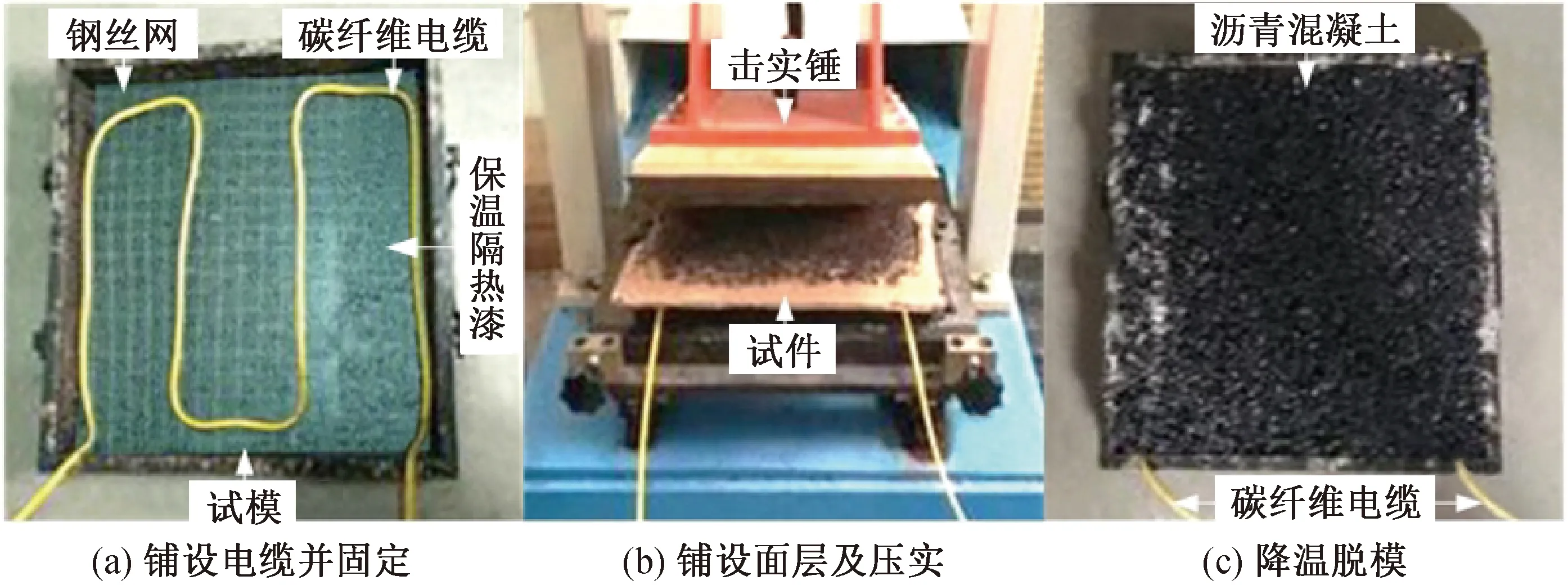

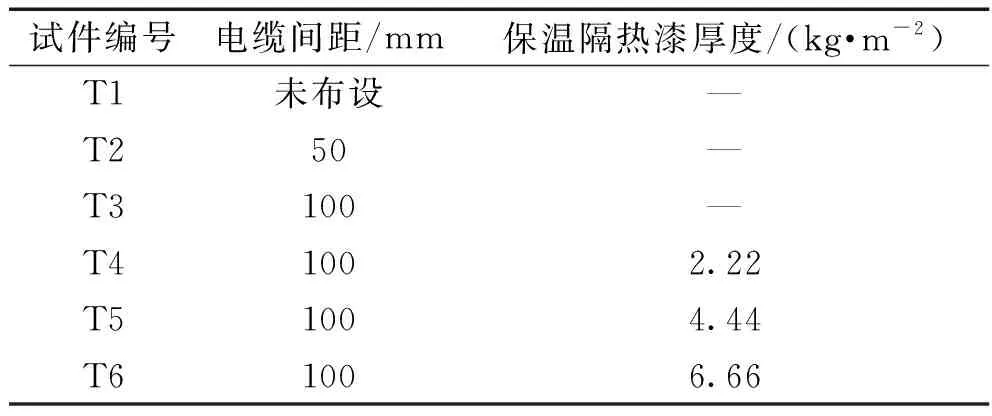

共制作内置碳纤维电缆沥青混凝土试件6个,尺寸为300 mm×300 mm×100 mm。碳纤维发热电缆铺设在上下面层之间,埋设深度为50 mm,内置碳纤维电缆试件设计参数如表2所示,试件制作过程如图1所示。

图1 内置碳纤维发热电缆试件制作过程Fig.1 The fabrication process of the embedded carbon fiber heating cable specimen

表2 内置碳纤维发热电缆试件设计参数

1.2 试验结果分析

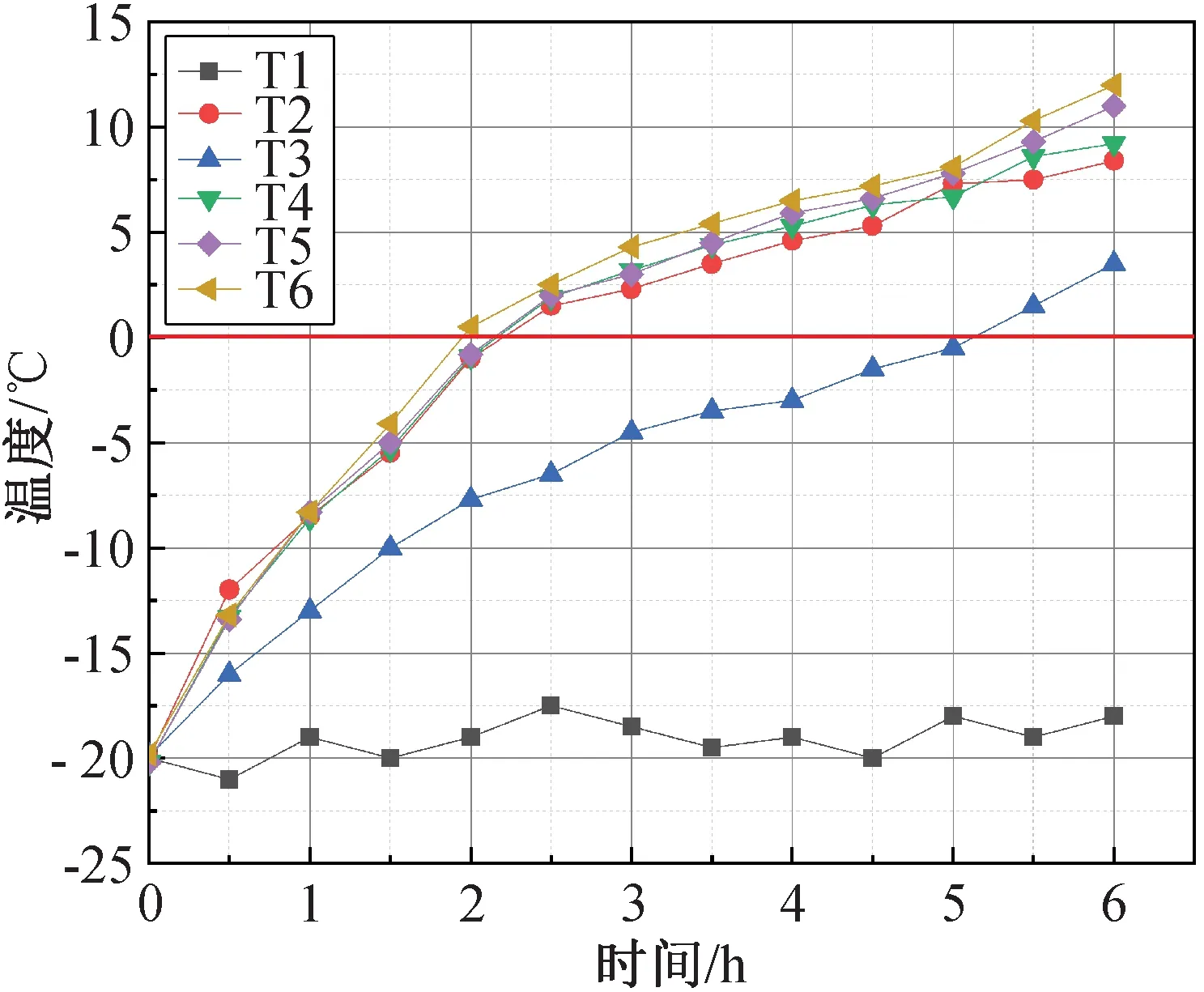

为统一初始温度,将待试验试件放入低温恒定试验箱内进行降温,降为设定温度-20 ℃后,开始在试验箱内进行升温试验,经过6 h升温试验,得到各试件的升温曲线,如图2所示。

图2 升温试验曲线图Fig.2 Temperature curve of specimen

在升温试验中,升温速率从升温曲线中表现为0 ℃之前增长较快,0 ℃之后逐渐趋于平缓,整体表现为非线性增长的趋势。在6 h时,T2、T3表面温度增幅分别为28.4 ℃、23.4 ℃,T2较T3升温速率提高了0.83 ℃/h,先于T3到达0 ℃近3 h。由此可以得出,试件的升温速率、最终表面温度与电缆布置间距有一定关系,间距越小,升温速率、最终表面温度增幅越大。

在同间距条件下,增设隔热层的试件,均在2 h左右达到0 ℃。T4、T5、T6最终表面平均温度分别为9.2 ℃、11 ℃、12 ℃,比T3温度分别高出5.7 ℃、7.5 ℃、8.5 ℃,整体升温速率平均提高0.95~1.42 ℃/h。由图2可以看出,T2的升温曲线与T4、T5、T6较为接近,虽在1 h内T2的升温速率较高,但随着时间的推移,在2.5 h左右,后三者的温度均要高于T2,且最终温度也均要高于T2。可以看出,增设隔热层要优于减小电缆间距,但由于设置2.22 kg/m2隔热层时,隔热效果已经接近最佳,T4、T5、T6之间的最终表面温度相差较小。

在本试验中,增设隔热层试件整体表现为良好的保温隔热性能,能够同减小50%间距情况,达到基本一致的升温效果。与此同时,空心陶瓷微珠隔热层的材料成本价格在1.2元/m2左右,电缆铺设间距为100 mm的成本价格为120元/m2。若为提高升温速率,缩短电缆间距,则会导致成本翻倍,而使用空心微珠隔热层,每平米成本仅增加1~1.4元便可达到同等效果,增设隔热层较减小电缆间距节约成本约88.3%~91.7%。

2 试验路段升温试验

为分析升温性能,铺设试验路段,碳纤维加热电缆铺设埋深为30 mm,铺设间距200 mm。图3为施工过程,在下面层施工结束后,首先对路面除灰清理,确保各层有效粘结,之后滚涂隔热层3遍。将固定于钢丝网上的碳纤维电缆铺设固定后,喷洒乳化沥青,以增强上下面层的粘结。为避免摊铺机履带压断电缆,首先人工铺洒少量沥青混合料,以刚好埋住电缆为宜,来分担履带压力,然后正常摊铺碾压。

图3 试验路段施工工序Fig.3 Construction process of test section

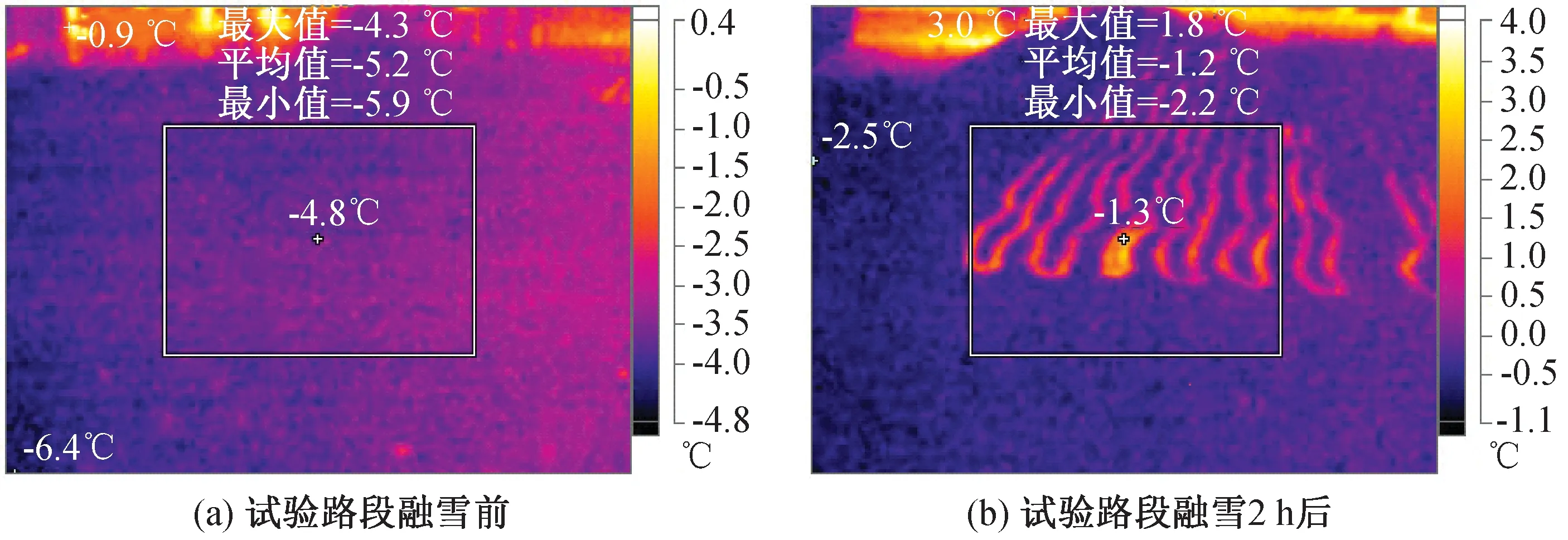

图4为融雪前后的红外热成像图,路面平均温度为-5.2 ℃,电缆工作2 h后,铺设电缆位置温度达到1.8 ℃,积雪全部融化,融雪效果显著,验证了增设空心陶瓷微珠隔热层的碳纤维电缆融雪路面的有效性。

图4 试验路段融雪效果Fig.4 Snowmelt effect of test section

3 隔热层隔热机理分析

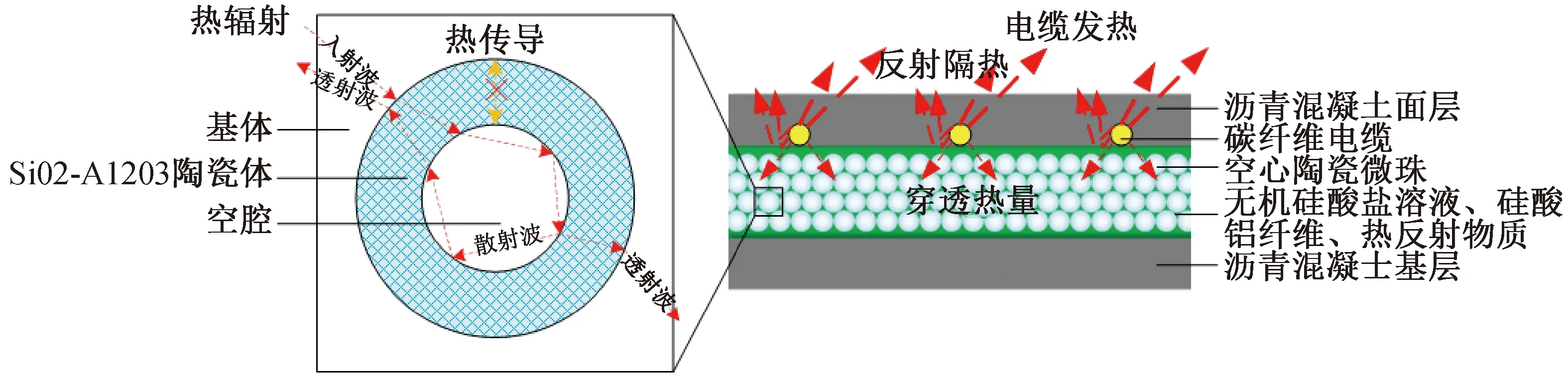

空心陶瓷微珠能很好地降低涂料的导热系数,反射和隔绝了热量的传递,决定了隔热层良好的保温绝热性能,图5为空心陶瓷微珠隔热层隔热机理示意图。在升温试验中,由空心陶瓷微珠及其他物质组成的保温隔热层,会形成一个热量反射层,电缆通电时,阻隔大量的热量向基层传播,只有少部分热量会穿透或流失。在试验初期时,由于电缆温度较低,升温速率较无保温层的提升不明显,在电缆达到额定工作温度后,中心温度趋于恒定,升温速率较无保温层的有明显提升。

图5 空心陶瓷微珠隔热层隔热机理示意图Fig.5 Schematic diagram of insulation mechanism of hollow ceramic microsphere insulation layer

微珠球内外壁面的辐射反射率很高,可以起到对红外热辐射进行吸收、散射的作用。同时由于空心结构的存在,使得部分热辐射波进入空心陶瓷微珠内部后,在球体内部反复折射、干涉,特殊情况下产生谐振损耗[12]。当一均匀的平面纵波或横波遇到单个球形空心陶瓷微珠后,首先经过较薄的球壁折射并损耗一小部分入射波,再从球壁折射出在空心内部多次折射与反射,相互之间干涉抵消,此外,球壁中具有的吸波相组成也会吸收部分热辐射波[13]。

通过涂层反射层对热辐射的反射作用,及静止空气层对辐射和对流传热的有效抑制,使绝大部分的辐射热能被反射阻隔,有效提升高温条件下涂层的总热阻[14],从而增大隔热层两表面的温度差和传热热阻,降低导热系数,有效抑制热传导和热辐射向下层传播,提高路面的升温速率。

4 热通量与温度场数值分析

4.1 模型建立

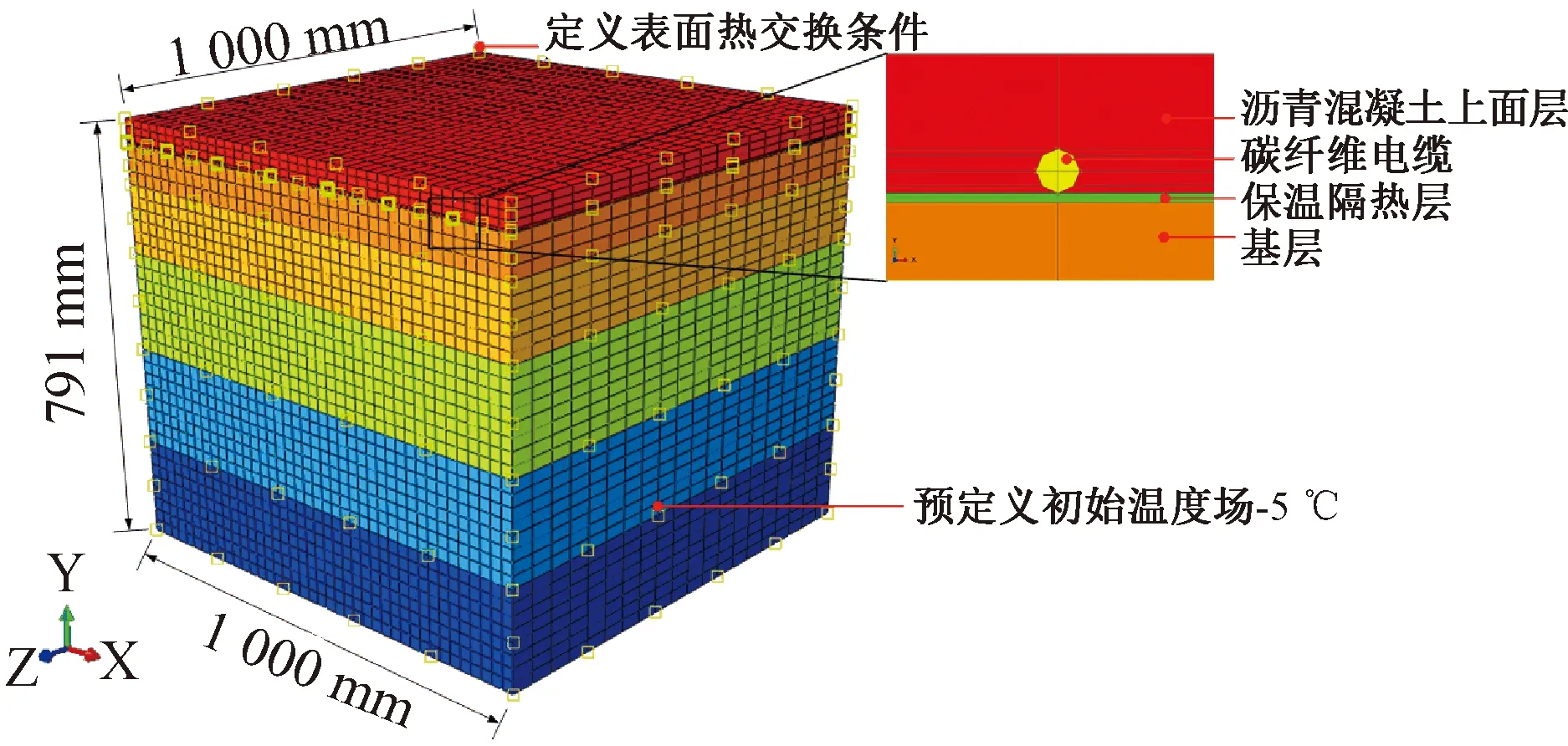

为分析对比隔热层对热流传递过程的影响,采用试验路段实际结构参数,如表3所示,同时结合试验路段结构分层[15],如图6所示,利用ABAQUS数值模拟软件,建立碳纤维融雪路面数值模型,如图7所示。选用八节点传热六面体单元DC3D8为路面单元类型,设置瞬态热传递分析步,将热传导边界条件、对流换热、辐射等设置为加载条件,在预定义场中设定路面整体初始温度为-5 ℃,通过设定膜层散热系数来定义表面热交换条件,其中路表面为23.2 W/(m2·℃),电缆为60 W/(m2·℃),保温层为18 W/(m2·℃),模拟试验环境为降雪环境,环境温度为-5 ℃,风速为3 m/s,铺装功率为300 W/m2。

表3 试验路段结构特性参数

图6 试验路段结构示意图Fig.6 Schematic diagram of test section structure

图7 有限元模型示意图Fig.7 Schematic diagram of finite element model

4.2 热通量分析

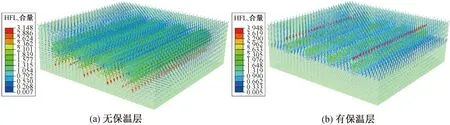

通过数值计算,得到了增设保温层和无保温层的动态升温过程,热通量的变化反应了热传递的方向与大小,如图8所示。

图8 热通量矢量云图Fig.8 Heat flux vector nephogram

无保温层试件的热量主要集中在电缆层和结构下部,且热流密度不均匀,热流向下传递趋势大,热量损失较多,路面升温效果不理想。有保温层试件的热传导方向主要集中在结构上部,热量损失较少,且温度分布较为均匀,表面温度高于无保温层试件。

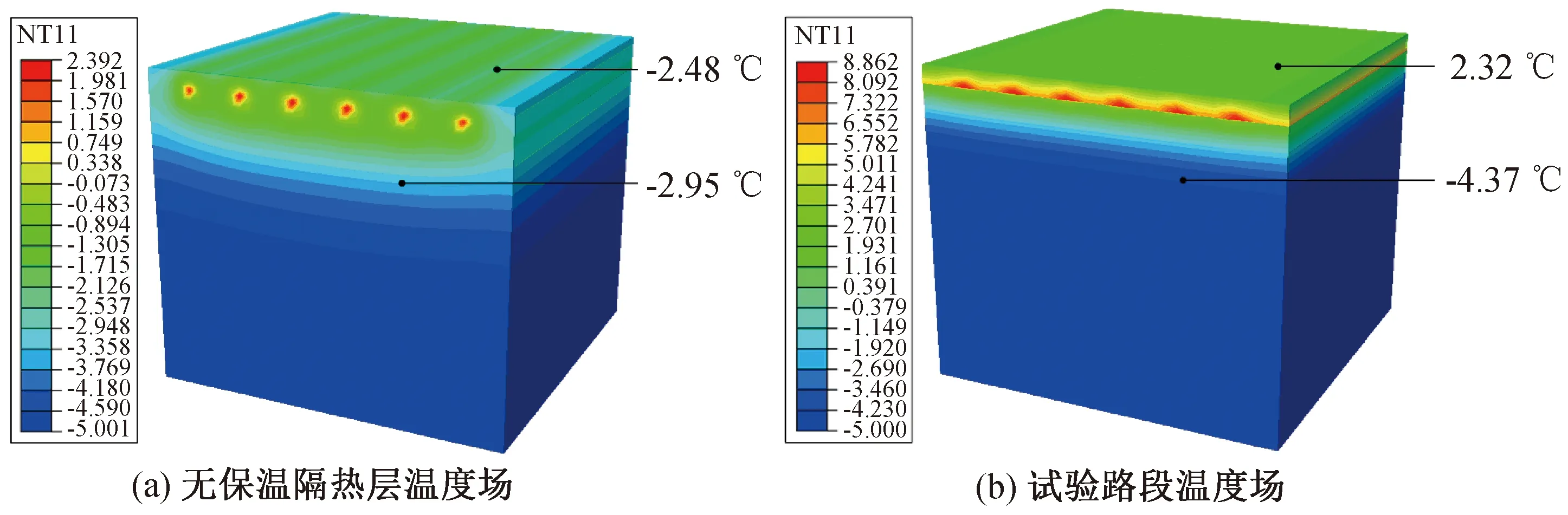

4.3 温度场分析

数值模拟结果如图9所示,无保温隔热层的融雪路面温度场,平均表面温度仅为-2.48 ℃,试验路段的融雪路面温度场,如图9(b)所示,表面温度2.32 ℃。两者在仿真结果中相差4.8 ℃,与试验结果基本吻合。

图9 数值模拟结果Fig.9 Numerical simulation results

从分析结果的温度分布云图中可以看出,试验路段表面温度分布十分均匀,有利于对路面整体温度的控制,且隔热层在电缆工作过程中的阻热和反热的效果十分明显,向结构基层热流损失较未涂隔热层结构的少0.71 ℃/h。

5 结论

本文提出了一种高效经济的路面隔热层,可用于公路或桥梁路面融雪,通过室内试验、数值模拟及试验路段验证,分析了保温层对路面温度场的影响,结果表明:

1)增设隔热层对提高最终表面温度有显著效果,较无隔热层设置的试件最终表面温度高出23.4%~35.3%,升温速率提升0.95~1.42 ℃/h。隔热层增设厚度每增加一倍升温速率提升3%~6%,故选用隔热层厚度不宜过大。

2)空心微珠的低导热率、吸波反射作用是影响升温速率的主要原因。在碳纤维电缆下方增设隔热层,可以有效防止热量向下部流失,使热流密度集中在路面的上层,更有利于冰雪快速有效地融化。

3)在融雪路面中增设空心微珠隔热层可以节省大量安装与运行成本。使用空心微珠保温隔热层较减小电缆间距,在同升温速率下,节约电缆材料成本88.3%~91.7%与50%耗电量;在同耗电量下,升温速率提高30%左右。