联碱过程中的洗水平衡及优化

(中国天辰工程有限公司,天津 300400)

氨是联碱生产的原料之一,氨以固定铵或者是结合铵的形式存在于联碱生产的几乎全过程,因此也是联碱厂大气排放的重要污染物之一。如何在生产过程中减少氨的消耗,减少氨在环境中的排放量,是纯碱行业环保工作的主要内容。纯碱厂中的含氨尾气处理方式为采用常温水洗吸收,但随着环保措施越来越严格,很多地区对于氨的排放均设置了更苛刻的环境质量标准,因此,按照原有的工艺流程远远不能满足当地环境质量标准,需要进行优化。

本文以笔者参与的2018年建成投产的某百万吨级联碱项目的设计实践为例,讨论相应减排措施。

1 原有联碱流程中的含氨尾气

1)碳化工段的碳化尾气在使用脱盐水吸收后放空,含氨洗水送至蒸氨塔进一步处理;

2)来自真空带滤机的尾气使用脱盐水吸收后送往真空机压缩至常压后放空;

3)湿铵皮带环境除氨尾气经脱盐水吸收后放空;

4)吸收过氨气的淡氨水送到蒸氨塔中使用低压蒸汽汽提以脱除水中溶解氨,塔底废淡液大部分循环利用作为联碱过程中的洗水,剩余部分达标排放。

该流程总洗水当量约为0.9~1.2 m3/t碱,尾气中氨含量较高,一般0.1%以内。

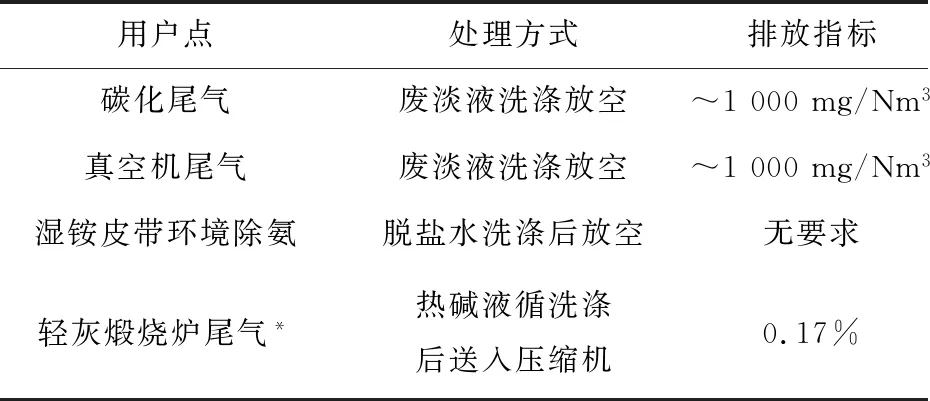

表1 原有流程的含氨尾气排放及处理

2 联碱流程的含氨尾气洗涤的优化

近些年环保形势越来越严峻,该项目位于河南某地,当地氨氮环境容量指标为:居民区0.2 mg/Nm3, 厂区周边1.5 mg/Nm3,按照原有流程将无法满足当地容量指标要求。

2.1 Ⅰ过程中含氨尾气洗涤的优化

Ⅰ过程含氨尾气排放为碳化尾气和真空机尾气。此外,带滤机操作时周边环境恶劣,氨的无组织排放大,因此,增加带滤机周边设备环境除氨洗涤。

其实在我看来,全新航海家最大的改变,不是外形和配置,而是名字。作为由第二代林肯MKX改款而来的新车型,全新航海家也是林肯首款依照全新命名规则更名的车型,“Nautilus”在古希腊语中的含义是“水手”,而用在舰船上最著名的则是美国海军的“鹦鹉螺”号核潜艇—世界上第一艘核潜艇。更名之后,人们更容易将航海家和MKC区别开来。

2.1.1 真空机尾气洗涤的优化

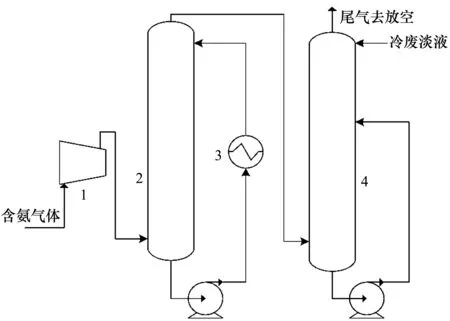

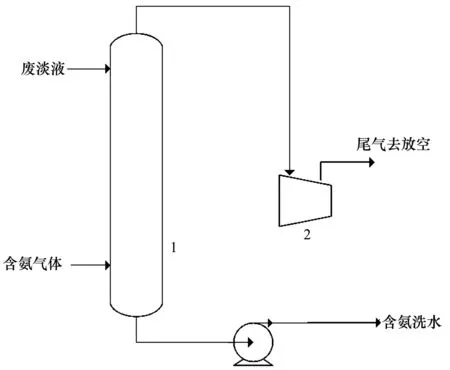

1)操作压力对真空机尾气洗涤的影响:传统流程中,带滤机真空气经过水洗塔后再经真空机加压排空,水洗塔负压操作不利于氨的吸收,因此尾气含氨高。在采用相同洗水当量下,方案一为含氨洗水在真空机出口洗涤,如图1所示;方案二为含氨洗水在真空机入口洗涤(传统流程),图2所示,使用Aspen模拟,主要指标对比如表2。

表2 负压洗涤和正压洗涤指标对比

2)洗水温度对真空机尾气洗涤的影响:使用Aspen模拟,在采用相同排放指标下,使用方案二的流程,采用40 ℃水洗涤和采用25 ℃水洗涤的主要指标对比如表3。

表3 40 ℃洗涤和25 ℃洗涤主要指标

1.真空机 2.冷却洗涤塔 3.循环洗涤冷却器 4.除氨洗涤塔图1 方案一流程

1.除氨洗涤塔 2.真空机图2 方案二流程

对比显示,虽然采用低温水洗涤需要额外增加冰机,但相比于为了达到相同排放气的指标所增加的洗水当量从而多消耗的蒸汽来说,冰机运行所需要的蒸汽要少的多,虽然冰机的一次投资要高些,以100万t联碱厂为例,真空机尾气洗涤需要消耗1 775 kW的冷量,若采用溴化锂的话,设备费用在170万元附近,但是年可节省蒸汽62 000 t,使用低温水洗的方案显然是合适的。

2.1.2 碳化塔尾气洗涤的优化

碳化塔尾气氨含量高,若仅使用水来洗涤,则会往蒸氨系统带入大量的氨,加重蒸氨系统的负荷,因此,使用氨含量更低的母液I来预先洗涤碳化尾气中的高浓度氨,可将氨气预先脱除90%以上。同时根据第2.1.1章节的分析采用低温洗涤。优化后的流程为碳化塔尾气首先经气液分离器分离夹带的雾沫后,进入碳化尾气吸收塔,碳化尾气吸收塔分上下两段,下端使用大量母液Ⅰ进行洗涤,洗涤后的母液Ⅰ返回母Ⅰ桶储存。中部出气经除沫器分离后进入上端水洗段。上端顶部洗水为蒸氨系统出来的低温废淡液,底部出液经泵升压后进入循环冷却器降温到作为循环洗水进入中部进一步洗涤。顶部出气设控制阀用以维持塔内的压力,阀后放空。

表4 碳化尾气洗涤优化指标对比

2.2 Ⅱ过程流化床含氨尾气洗涤的优化

氨为碱性气体,为了提高氨气的吸收效果,使用酸性的二氧化碳气体作为流化床工艺介质,配合布袋除尘器和洗涤、冷凝塔进行闭路循环干燥。

具体流程为:流化床顶部排出的循环气含有大量的氯化铵粉尘,经过旋风分离器和布袋除尘器后先设立一级湿法除尘,即在除氯洗涤塔中采用少量的新鲜洗水补水、循环洗水洗涤干法除尘的出气,同时对出气进行有效的降温,降低后续降温除氨工艺所需的冷量。塔釜产生的洗水大部分作为循环洗水回到除氯洗涤塔内,小部分含氯化铵的洗水则送去做氨水,用于锅炉的氨法脱硫。循环洗水可直接送回洗涤塔内,也可通过设置换热器进行冷却后再送入除氯洗涤塔内,形成有效的降温,进一步减少后续降温除氨换热器的换热面积和冷量。

湿法除尘后再通过波纹管换热器、二级洗涤塔进行降温除氨,得到 45~50 tt的含氨洗水。洗水可送去蒸吸工段全蒸塔内进行解吸用于氨气回收。

3 工厂洗水系统的平衡

对全厂各装置用户加以统计,如表5所示。

由此可见,环境除氨(滤过厂房环境除氨和湿铵皮带环境除氨)排放的洗水含氨较低,直接回到蒸氨系统大大加重了蒸氨系统的负荷,因此需要考虑分级利用,其中碳化尾气由于CO2含量较高,且对尾气排放指标要求较低,因此可采用环境除氨洗水洗涤,炉气洗涤因为不需要排放大气,因此对洗涤的要求也比较低,可以考虑用其他装置的洗水来洗涤。

另外,带滤机操作中需要加入洗水来洗涤滤饼,在不影响母液膨胀的前提下,碱车洗水当量可为0.5~0.6 m3/t,可以使用含少量氨的洗水,但考虑到洗水含氨对操作环境的影响,需要将前述洗氨过程得到的稀氨水初步汽提,因此,优化后的蒸氨系统分成全蒸和半蒸两个等级,全蒸系统将氨汽提至<3 mg/L,半蒸系统将氨汽提至<12 mg/L,从而减少蒸氨系统的消耗。

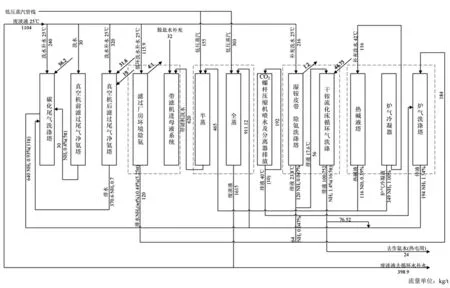

优化后的全厂洗水平衡如图3所示,轻灰热碱液塔和炉气冷凝器液体送往半蒸塔,半蒸塔塔底液体送往带滤机进入母液系统。

全厂废淡液分为25 ℃和15 ℃两个等级,25 ℃的洗水分别用来洗涤碳化塔塔顶尾气、真空机尾气和湿铵皮带环境除氨,15 ℃的洗水用来洗涤带滤机环境除氨。真空机尾气洗水送往碳化塔中段用于碳化塔尾气中段洗水。湿铵皮带洗水部分用作流化床尾气洗涤补水,部分与带滤机环境除氨塔底部洗水合并用作炉气洗涤塔顶部洗水。碳化尾气洗涤塔上段洗水、炉气洗涤塔含氨洗水送往全蒸塔,流化床洗水含氨较高,一部分被用于制取浓氨水用于锅炉脱硫,一部分也送往全蒸塔。

图3 全厂洗水平衡

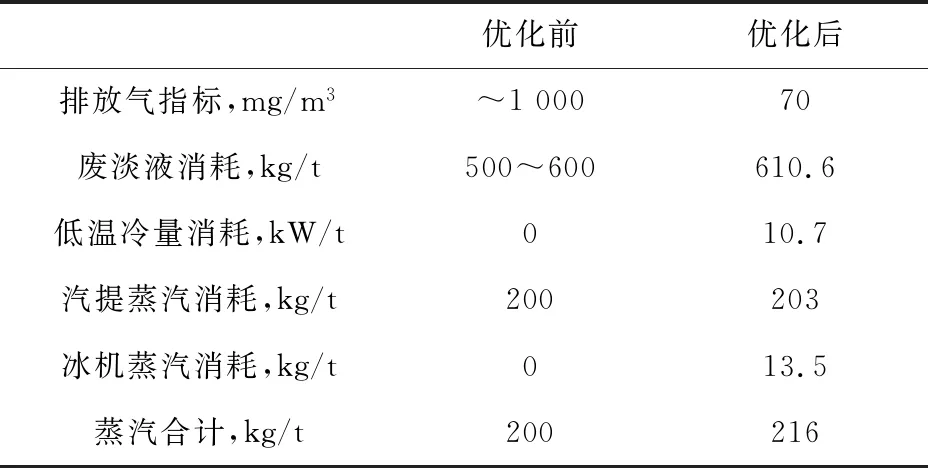

表6 洗水平衡分级洗涤前后主要消耗对比

4 结 语

1)使用Aspen对联碱厂的含氨尾气吸收进行模拟,使用低温吸收,提高了吸收效率,环境效益好,相比于简单的增加洗水当量,大大节省了操作费用。

2)不同浓度分级洗涤,使用浓度较低的淡氨水洗涤较易吸收的碳化尾气和洗涤要求较低的炉气,节省总洗水当量,从而减小操作费用。

3)全厂洗水分为全蒸和半蒸,半蒸水用于碱车洗水,对于半蒸塔汽提要求低,从而节省操作费用。

4)该项目已于2018年建成投产,基本采纳了本文的优化措施,各项排放指标都实现了设计目标,获得了极佳的经济效益和社会效益。(部分措施由于投资原因,暂未实施)