采煤机截割部截割煤层仿真研究

吴继龙,张丽军

(大同煤矿集团同生精通兴旺煤业有限公司,山西 大同 037001)

引言

在当前综合机械化开采的大背景下,采煤机作为综采工作面的关键设备,承担着工作面的煤层截割、落煤等任务。采煤机的截割效率、落煤能力等直接决定工作面的生产效率和能力。在实际截割任务中,由于工作面煤层条件、顶底板情况的复杂性,采煤机截割部与煤层接触时所承受的载荷处于动态变化状态。准确对动态载荷进行控制和预测,并采取有效的控制措施对于提高采煤机的生产效率和设备的使用寿命具有重要意义。因此,在合理的控制策略下,可根据煤层的变化情况对采煤机的截割速度和牵引速度进行实时控制[1-2],并开展关于采煤机动力学特性的研究。

1 采煤机概述

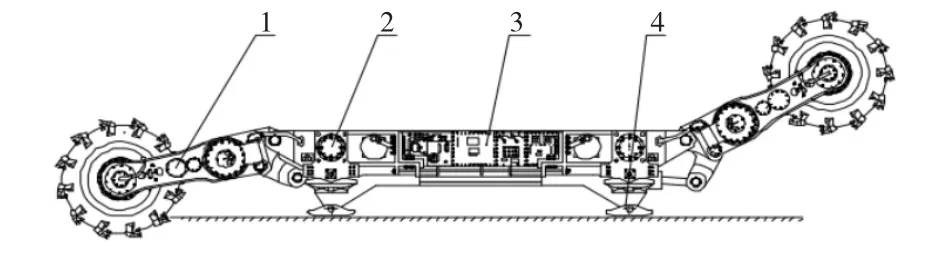

采煤机作为煤矿开采的核心设备,根据滚筒数量可分为单滚筒采煤机和双滚筒采煤机。其中,单滚筒采煤机的应用较少,主要用于薄煤层开采;双滚筒采煤机能够适用于各种复杂条件煤层的开采,具有采高范围广、调高方便的优势,其应用较广。本文以双滚筒采煤机为例开展研究,其具体型号为MG300/7000-WDK。MG300/7000-WDK 双滚筒采煤机的结构如图1 所示。

图1 双滚筒采煤机整体结构图

由图1 可知,双滚筒采煤机的关键部件包括截割部、牵引部、控制部和行走部。截割部包括左右侧两个滚筒,主要部件为摇臂和滚筒。滚筒与煤层直接接触,承担主要的截割任务,其主要任务为落煤和装煤,主要结构包括截齿、喷雾系统、螺旋叶片,该部件也是直接接受煤层冲击的部件[3];截割部摇臂包括各类齿轮传动组件、喷雾降尘装置以及截割电机等。

2 采煤机截割部截割煤层仿真分析

在实际生产中,由于工作面煤层、底板条件的复杂性,截割部与煤层之间的振动属于耦合振动,目前还无法对上述的耦合振动进行精准控制和预测。因此,开展关于截割部的动力学特性研究,掌握其与煤层之间的实际载荷和冲击,对于提高设备寿命和截割效率具有重要意义。

本文采用LS-DYNA 软件对截割部截割煤层时的动力学特性进行仿真分析。与常规仿真软件类似,需根据实际生产建立截割部的有限元模型,并根据截割部的实际参数和煤层条件对仿真模型中的参数进行设置,建立边界条件,施加载荷后得出仿真结果。

2.1 仿真模型的建立

2.1.1 截割部模型的建立

截割部与煤层的截割仿真,主要研究的核心为截割部滚筒在截割生产中与煤层之间的相互作用。在实际生产中,截割部滚筒所接收的信号为随机信号,并通过滚筒传递至采煤机设备本身的各个部位。通过滚筒与煤层的相互作用,截齿时滚筒旋转和采煤机本身牵引的合成运动完成了煤炭的割煤和传输任务[4]。

2.1.2 煤层模型的建立

煤层的条件也是影响截割部动力学特性的直接因素。因此,采煤机所面对煤层条件在有限元模型中反应的准确性是保证仿真结果准确性的基础。同时,从煤层截割的机理来分析,煤层模型可分为拉伸破坏和压剪破坏两种形式。鉴于在有限元分析软件中,压剪破坏模型的精确性较差,本次仿真认定煤层以拉伸破坏为主,且选择MAT-193 非线性材料对煤层进行模拟。在上述原则和基础上,建立截割部截齿与煤层相互作用的动力学仿真模型如图2 所示。

图2 截齿与煤层相互作用的动力学仿真模型

由图2 可知,所建立的有限元仿真模型模拟了采煤机的摇臂、滚筒以及调高油缸。模型采用单元积分的方式进行网格划分。其中,采煤机滚筒、摇臂的材料特性设定为刚性材料;调高油缸的材料设定为弹性材料;煤层材料设定为MAT-193 非线性材料。截齿与煤层之间的接触定义为侵蚀接触;摇臂与滚筒和调高油缸的接触定义为面面接触。

2.2 仿真结果分析

截齿的运动为牵引方向和滚筒旋转方向的合成运动。因此,重点对滚筒不同旋转速度和不同推进速度下截割部的动力学特性进行仿真分析。

2.2.1 推进速度对截割部动力学特性的影响

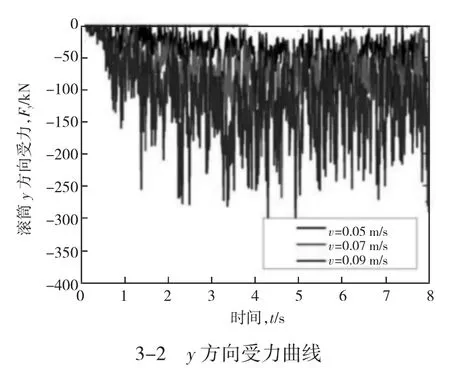

设定滚筒的旋转速度为6 rad/s,采煤机的推进速度分别为0.05 m/s、0.07 m/s 以及0.09 m/s,对上述三种推进速度下采煤机截割部滚筒在x 和y 方向的受力情况进行对比仿真研究,仿真结果如图3 所示。

由图3 可知,截齿刚切入煤层时滚筒所承受的载荷突然增大,这部分载荷由滚筒的惯性冲击导致,且x、y 方向的受力逐渐增大,并趋于稳定。同时,随着采煤机推进速度的增加,滚筒在x 方向的受力几乎保持不变;在y 方向的受力随着推进速度的增加而增大。y 方向受力增加的主要原因为煤层被不断推挤和压实,使得煤层的密度增大,导致截齿所承受的反作用力增加,从而使y 方向的受力增加[5]。

图3 不同推进速度下滚筒x、y 方向的受力曲线

2.2.2 旋转速度对截割部动力学特性的影响

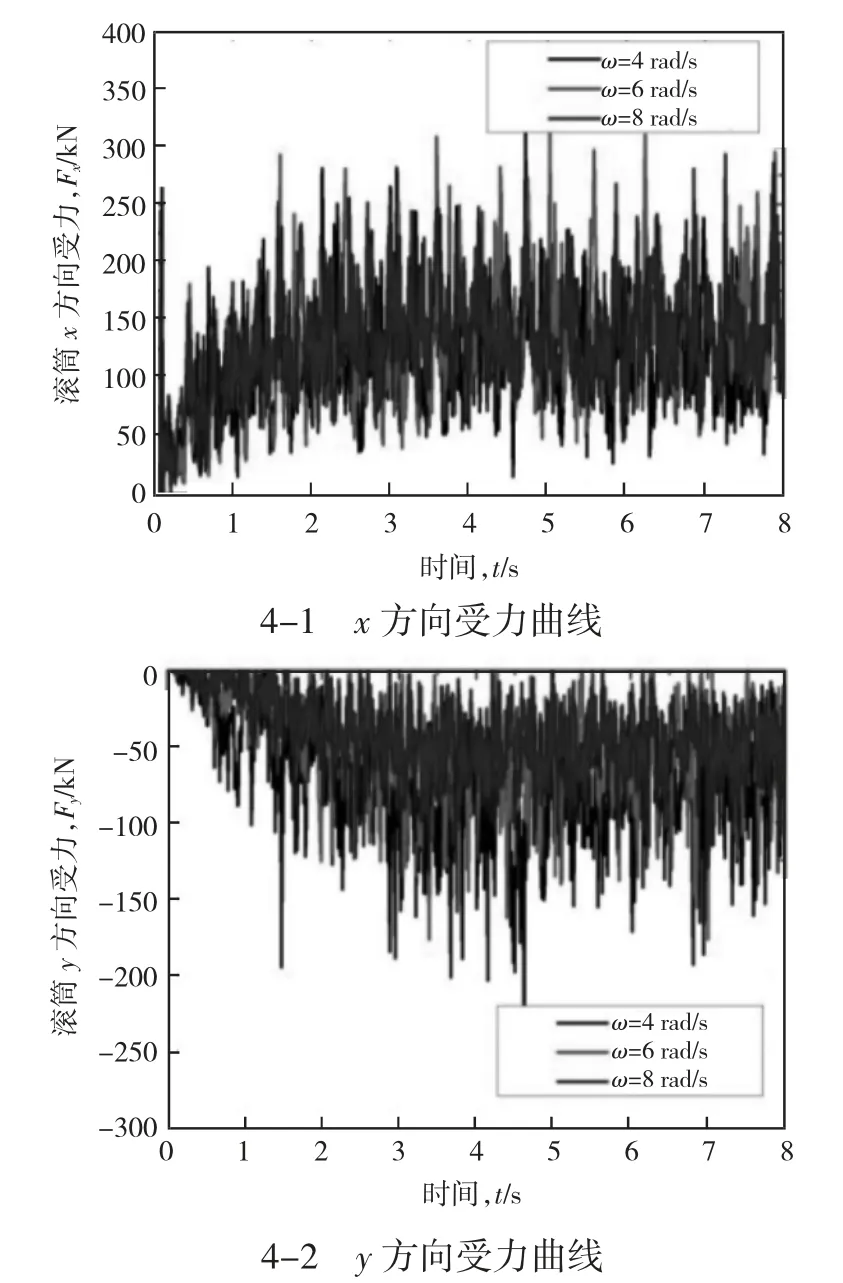

设定采煤机的推进速度为0.07 m/s,滚筒的旋转速度分别为4 rad/s、6 rad/s 以及8 rad/s,对上述三种旋转速度下采煤机截割部滚筒在x 和y 方向的受力情况进行对比仿真研究,仿真结果如图4 所示。

图4 不同旋转速度下滚筒x、y 方向的受力曲线

由图4 可知,随着滚筒旋转速度的增加,滚筒在x 方向的受力几乎不变,在y 方向的受力逐渐减小。导致该现象的主要原因在于,随着滚筒旋转速度的增加,截齿对应的截割厚度减小,其所承受的阻力值减小。

3 结论

1)随着采煤机牵引速度的增加,采煤机截割部在x 方向的受力几乎恒定不变;而在y 方向受力增加。因此,在满足截割效率的基础上,选用较小的牵引速度进行开采。

2)随着采煤机旋转速度的增加,采煤机截割部在x 方向的受力几乎恒定不变,而在y 方向上对应受力减小。因此,在保证截割效率的基础上,可选用较大的旋转速度来减小设备的振动。