赵固一矿区域煤层底板灰岩层多分支水平注浆井优快钻井技术

刘修刚,王 毅,李 鹏,宋昱播

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

多分支水平注浆井钻进技术是煤矿地面区域水害治理工程常用关键技术[1-2],采用相关技术精准优快按照预先设计的多分支井轨迹沿灰岩层内顺层钻进,钻至分支孔完钻孔深或钻至达到漏失注浆标准时,方可进行起钻及注浆作业[3-5]。然而,沿煤层底板灰岩层内实施多分支水平注浆井钻进过程中,存在托压现象严重,尤其对于长水平井段托压极为严重、环空压力损耗较大、复合钻进过程井斜及方位漂移现象严重、钻头磨损程度严重、破碎岩屑上返困难、钻井液泵憋泵工况频次较多等问题[6-8],从而致使难以实现精准优快钻进。为此,以赵固一矿区域内多个煤层底板灰岩层的多分支水平注浆井实钻为研究对象,从井身结构优化、钻具组合优选、钻头优选及钻井液性能优化等方面进行了如何实现煤层底板灰岩层多分支水平注浆井优快钻井技术研究[9-11],基于优化及优选研究实现了多分支水平注浆井优快钻进。

1 区域地质水文概况

赵固一矿作为焦作煤业集团主要产煤矿井,位于河南省辉县市境内,主采煤层为二1 煤层,煤层厚度约为3.73~6.77 m,平均厚度为6.02 m,位于二1煤层以下存在有含水丰富的奥灰含水层和太原群灰岩含水层,水文地质条件复杂,主要充水含水层为L8灰岩含水层,厚度10~10.7 m,上距二1 煤层底板27.5~28.5 m,水压4.4~5.0 MPa,突水系数0.15~0.18 MPa/m,受断裂构造影响,水平及垂向补给充分,对二1 煤层开采构成严重威胁,存在底板灰岩突水危险性。因此,通常需要采用地面多分支水平注浆井顺灰岩层钻进及注浆技术治理二1 煤层底板L8灰岩突水危害[12]。

2 井身结构优化

赵固一矿区域煤层底板灰岩层多分支水平注浆井常采用三开的井身结构[1],采用该井身结构实施钻进过程,环空压力损耗较大,定向钻进过程存在钻具托压现象,尤其对于长水平井段托压工况极为严重,致使钻进速度较慢、以及全井分支纯完钻周期较长。为优快多分支水平注浆井钻进煤层底板灰岩层,分析了整个赵固一矿区域现场多个实钻分支水平井井身结构,从而进行井身结构优化。煤层底板灰岩层多分支水平注浆井井身结构优化示意图如1。

具体优化措施如下:

1)针对于一开井身结构采用ϕ349.25 mm 钻头钻至稳定基岩顶部,替代常用一开井身结构采用ϕ311.15 mm 钻头钻至稳定基岩数十米,然后下入J55 钢级ϕ273.05 mm 表层套管,替代ϕ244.5 mm 表层套管,采用低标号32.5 固井水钻井液返至地面。

2)针对于二开井身结构采用ϕ222.25 mm 钻头定向钻进至见煤层底板灰岩层顶部,此时井底最大井斜角空制75°~80°范围内,替代常用二开井身结构采用ϕ215.9 mm 钻头钻至灰岩层且沿灰岩层水平钻进3~5 m,此时井底最大井斜角约90°左右,然后下入N80 钢级ϕ200.03 mm 无接箍技术套管,替代ϕ177.8 mm 技术套管,采用高标号42.5 固井水钻井液返至地面。

3)针对于三开井身结构均采用ϕ152.4 mm 钻头在煤层底板灰岩层内定向钻进,裸眼完井,待钻进至设计井深或达到漏失注浆标准时,方可进行起钻及注浆作业。

采用优化井身结构的多分支水平注浆井位于煤层底板灰岩层钻进,相比与常用井身结构,环空压力损耗显著降低,使得复合钻进环空压力损耗降低26.41%,定向钻进环空压力损耗降低25.59%;定向钻进过程钻具托压值明显降低,随着顺灰岩层水平段井深增加,钻具托压值仍然呈现增大趋势,然而增大趋势幅度较缓,钻具托压值的有效降低能够减少定向钻进结束后钻具重复上下活动循环钻井液频次;钻进速度显著提高,对比井身结构优化前后相应类似顺灰岩层位置的各分支孔段,复合钻进速度提高约15%~25%,定向钻进速度提高约20%~40%。位于井深1 500 m 井身结构优化前后环空压耗对比表见表1。井身结构优化前后钻具托压值与井深关系曲图如图2。

表1 位于井深1 500 m 井身结构优化前后环空压耗对比表Table 1 Annular air pressure loss comparison table before and after optimization of wellbore structure at a depth of 1 500 m

3 钻具组合优选

赵固一矿区域煤层底板灰岩层的多分支水平注浆井顺灰岩层钻进过程,通常采用“ϕ152 mmPDC+ϕ120 mm 单弯螺杆+ϕ120 mm 无磁钻铤+MWD 定向仪器+ϕ89 mm 普通钻杆串+ϕ89 mm 加重钻杆串+ϕ89 mm 钻铤串”的钻具组合,该钻具组合较为简单,然而利用该钻具组合实施顺灰岩层钻进易于造成:复合钻进过程产生严重井斜上漂、方位左漂情况,随着水平分支各孔段延伸,钻进难度逐渐增加,钻进效率降低,多分支水平注浆井的各个分支,尤其以最外侧的2 个水平分支孔需经多次调整井斜和方位,定向钻进极为困难,因此需要尽量降低复合钻进时井斜和方位漂移量,以此降低定向钻进次数和定向段长度,提高钻进效率。

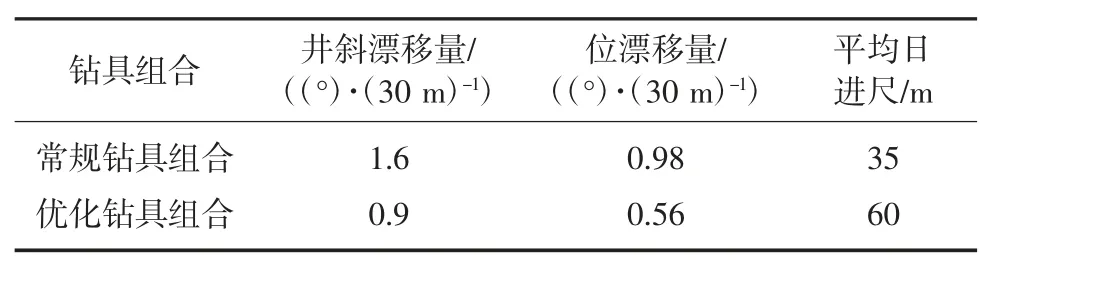

通过优选采用双扶稳斜钻具组合以降低复合钻进过程井斜与方位漂移量,降低定向钻进次数和定向段长度,以此实现煤层底板灰岩层内各分支水平孔优快钻进。遂优选利用自带欠尺寸对称扶正器螺杆替换光单弯螺杆,以及在螺杆与无磁钻铤之间加1 个或多个欠尺寸(ϕ146 mm)球形扶正器(凸起部位自带滚珠球形扶正器),优化后双扶稳斜钻具组合为:ϕ152 mmPDC+ϕ120 mm 螺杆(自带欠尺寸扶正器)+欠尺寸扶正器+ϕ120 mm 无磁钻铤+MWD 定向仪器+ϕ89 mm 普通钻杆串+ϕ89 mm 加重钻杆串+ϕ89 mm 钻铤串,形成双扶稳斜钻具组合,可高效降低各分支水平孔复合钻进期间井斜和方位漂移量。如某采煤工作面底板灰岩层多分支水平注浆井实钻过程,分支1 孔未使用双扶稳斜钻具组合,复合钻进时井斜漂移为1.6°/30 m、方位漂移为0.98°/30 m,平均日进尺35 m;分支2 与分支3 孔均采用双扶稳斜钻具组合,复合钻进时井斜漂移为0.9°/30 m、方位漂移为0.56°/30 m,经对比利用定向钻进调整轨迹频次明显降低、定向钻进段长度大幅度减小,平均日进尺60 m;优化后井斜漂移量降低43.75%,优化后方位漂移量降低42.86%,优化后平均日进尺提高41.67%。钻具组合优化前后漂移量和日进尺参数对比表见表2。

表2 钻具组合优化前后漂移量和日进尺参数对比表Table 2 Comparison table of drift and daily progress parameters before and after optimizing drilling tool assembly

4 钻头优选

煤层底板灰岩层强度、硬度及研磨性较大,遂选用6 刀翼单排齿PDC 钻头顺灰岩层钻进,PDC 钻头主要是通过复合片齿切削地层,能够有效实现灰岩层破碎,但是6 刀翼单排齿PDC 钻头顺灰岩层钻进适应性较差,钻进过程钻头磨损严重,且钻头使用寿命为110 m 较低,复合钻进平均速度约为2.5 m/h,定向钻进平均速度约为1.15 m/h,整体平均进尺速度较低,钻进过程频繁起下钻更换钻头,严重影响了钻进效率。为此,优选5 刀翼、中密度布齿、大后倾角、减振托齿和复合保径双排齿PDC 钻头,最外锥主切削齿采用抗研磨齿,此5 刀翼双排齿PDC 钻头顺灰岩层钻进适用性较强,钻进过程钻头磨损较轻,钻头使用寿命为174 m(较高),使用寿命较6 刀翼单排齿PDC 钻头提高58.18%;复合钻进平均速度约为3.75 m/h,复合钻进平均速度较6 刀翼单排齿PDC 钻头提高50%;定向钻进平均速度约为1.8 m/h,定向钻进平均速度较6 刀翼单排齿PDC 钻头提高56.52%,整体平均进尺速度较快;解决了因钻头磨损致使钻进过程频繁起下钻更换钻头工况,在一定程度上提高钻进效率。6 刀翼单排齿及5 刀翼双排齿PDC 钻头入井前后磨损程度对比图如图3。

图3 6 刀翼单排齿及5 刀翼双排齿PDC 钻头入井前后磨损程度对比图Fig.3 Comparison of wear levels of six-blade single-row and and five-blade double-row tooth PDC bits before and after entering the well

5 钻井液性能优化

地面多分支水平注浆井主孔着陆于灰岩层,三开水平段沿灰岩层顺层钻进,由于所治理目标层灰岩层埋深较浅、各分支孔水平段较长,水垂比达到1.7,致使钻进过程中水平段钻具与井壁摩阻较大,特别是滑动钻进过程中钻具托压现象较为严重,难以将钻压有效传递于钻头,严重影响钻进效率,位于灰岩层内滑动钻进速度较慢约0.25 m/h。

钻进过程中,井内钻具主要与套管以及井壁上形成的泥饼产生摩擦作用力,随着井深的增加以及泥饼厚度的增加,钻具与井壁间的摩扭逐渐增大,因此通过改善钻井液性能达到减摩降扭的效果。在传统水基低固相钻井液的基础上,根据井深、井眼轨迹和拖压情况调整钻井液配方,传统水基低固相钻井液主要由钠基膨润土(5%)、纯碱、羧甲基纤维素钠盐(0.2%)组成,在此基础上加入无荧光润滑剂(3%)、低黏羧甲基纤维素钠盐(0.3%)、聚丙烯酸钾(0.1%)进行钻进过程中维护改善钻井液性能,提高井壁润滑性,降失水减小钻井液的虑失量,絮凝部分有害固相,减少固相颗粒在钻井液中的悬浮,进而提高泥饼质量,减小泥饼厚度,提高其强度,使得钻具与井壁的接触面积减小,从而达到减摩降扭的效果。利用改善后的钻井液滑动钻进速度约为3 m/h,钻进速度提高至原钻速的12 倍,钻井液性能的改善对提高钻进效率效果十分显著。

6 结 语

基于赵固一矿区域内多个煤层底板灰岩层的多分支水平注浆井实钻分析研究,进行了井身结构优化、钻具组合优选、钻头优选及钻井液性能优化等措施,以此实现煤层底板灰岩层多分支水平注浆井优快钻进。

1)井身结构优化。一开井身结构采用ϕ349.25 mm 钻头钻至稳定基岩顶部,下入J55 钢级ϕ273.05 mm 表层套管;二开井身结构采用ϕ222.25 mm 钻头定向钻进至见煤层底板灰岩层顶部,井底最大井斜角空制75°~80°范围内,下入N80 钢级ϕ200.03 mm无接箍技术套管,降低环空压力损耗及钻具托压值,复合钻进速度提高约15%~25%,定向钻进速度提高约20%~40%。

2)钻具组合优选。优选欠尺寸对称扶正器螺杆、欠尺寸(ϕ146 mm)凸起部位自带滚珠的球形扶正器构成双扶稳斜钻具组合大幅度降低了定向及复合钻进过程井斜和方位漂移量,明显减少了分支孔轨迹定向调整频次和定向段的长度,使得平均日进尺率提高了41.67%。

3)钻头优选。采用含有减振托齿和复合保径及抗磨的5 刀翼双排齿PDC 钻头,复合钻进平均速度提高约50%,定向钻进平均速度提高约56.52%。

4)钻井液性能优化。基于传统水基低固相钻井液,加入无荧光润滑剂(3%)、低黏羧甲基纤维素钠盐(0.3%)、聚丙烯酸钾(0.1%)维护改善钻井液性能,钻井液性能的改善对提高钻进速度效果十分显著,利用优化后的钻井液使得滑动钻进速提高至原钻速的12 倍。