离散型智能总装车间建设探索与实践*

王 风,吕龙泉,许洪韬

(南京电子技术研究所,江苏南京210039)

引 言

智能制造的概念于20世纪80年代正式提出[1]。当今,工业4.0下的智能制造一般指综合集成信息技术、先进制造技术和智能自动化技术,在制造企业的各个环节融合应用,实现企业研发、制造、服务、管理全过程的精确感知、自动控制、自主分析和综合决策,具有高度感知化、物联化和智能化特征的一种新型制造模式[2]。近年来,世界主要的工业化国家都推出了智能制造国家战略。先进电子装备企业如西门子、洛克希德·马丁、空客、达索等公司将自动化生产和数字化管理有机结合建设了数字化工厂。这些企业正推动着数字孪生、大数据分析决策等技术的应用,以实现工厂智能化升级。国内各行业的数字化车间建设、运营及解决方案研发都取得了很大的进步,已经形成了一些特定领域的数字化车间示范工程和可复制推广的系统解决方案,一些车间信息化系统得到了普及应用。但是对于面向雷达电子装备的总装生产,现有数字化车间技术仍存在自动化程度低、总装生产柔性不够、数据采集率低、生产排程与调度困难、物流配送效率低、生产过程数据利用率低等不足。

《中国制造2025》明确指出要推进制造过程智能化,在重点领域建设智能工厂/数字化车间[3]。雷达电子装备是“中国制造2025”十大重点领域——“新一代信息技术”的重要组成部分[4]。以离散型智能总装车间为对象开展雷达电子装备制造新模式的探索和研究应用,高度契合《中国制造2025》的发展战略要求,对雷达电子装备乃至整个离散制造行业的提质增效发展具有重要意义。

1 离散制造行业特点及需求

离散制造企业的产品具有多品种、小批量等行业特点,零件加工的工艺路线和设备使用非常灵活,计划变更频繁,管理困难且计划预见性差[5]。在现代企业高标准要求和个性化市场经济形势下,多品种、小批量离散型企业传统的生产制造模式的弊端愈来愈明显[6],迫切需要进行离散型总装车间的数字化、智能化规划建设,对现有生产模式进行革新。

2 智能总装车间建设思路

雷达电子装备是典型的离散制造型行业,总装工作量约占整个产品制造工作量的50%~60%,已成为雷达电子装备快速制造的瓶颈[6]。针对雷达电子装备总装生产的特点,按照物流、人流、信息流“三流合一”的设计思路,从整体布局、物流系统以及信息化提升3个方面对总装智能车间进行设计。依据总装智能车间整体架构构建车间信息系统、产品智能脉动生产线,建设以“数字贯通、智能管控、绿色低耗”为特征的雷达电子装备智能总装车间。

3 智能总装车间建设架构

参照IEC/ISO 62264和ANSI/ISA—95定义制造企业功能层次模型,参照GB/T 37393—2019提出数字化车间体系结构,并对比国内外先进企业智能车间,结合雷达电子装备总装特点与需求,构建了“设备—控制—运营”集成的离散型智能总装车间体系架构,如图1所示。

图1 离散型智能总装车间体系架构

该体系架构中,设备层是智能总装车间生产运行的物理基础,通过工艺装备智能化建设、工艺流程与生产布局优化实现生产模式的创新。控制层是关键,通过设备物联、物料标识、状态采集等工业物联网技术实现生产数据采集、处理及生产指令下达。运营层是核心,其中制造运营管理(Manufacturing Operation Management, MOM)系统是总装智能车间的大脑中枢,对整个车间运营进行整体调度,在整个企业生产过程中起承上启下的作用。图中,ERP为企业资源计划(Enterprise Resource Planning)系统,WVS为车间可视化系统(Workshop Visualization System),WMS为仓库管理系统(Warehouse Management System),SCADA为监控与数据采集(Supervisory Control And Data Acquisition)系统。

4 智能总装车间建设关键技术

离散制造型智能总装车间一般由现场层、控制层和运营层组成,其核心是构建“状态感知—实时分析—智能决策—精准执行”的数据闭环,关键是实现贯穿企业“设备层、单元层、车间层”之间以及与企业层的纵向集成,实现跨资源要素、互联互通、融合共享和系统级的横向集成,以及覆盖研发设计、生产制造的端到端集成。关键技术包括“生产数据采集、大数据分析、智能决策以及装备的智能化升级”,通过建设车间信息管理系统和脉动式总装生产线进行实施解决。

4.1 车间信息管理系统

与车间生产的物理系统对应有一个虚拟的信息系统,它是物理系统的“灵魂”,控制和管理物理系统的生产和运作[7]。智能总装车间的四大信息管理系统(MOM、WVS、SCADA、WMS)管控并支撑着智能总装车间设备层的稳定运行。

4.1.1 车间制造运营管理系统

为实现离散型智能总装作业计划准确并提升质量,打造面向离散制造业、自主可控、“人机料法环测”一体化的车间MOM对总装车间进行信息化统一管理。通过与车间信息化系统的集成,实现生产数据融合互通,为生产计划、质量、成本信息的全面掌握与精准决策提供数据支撑。

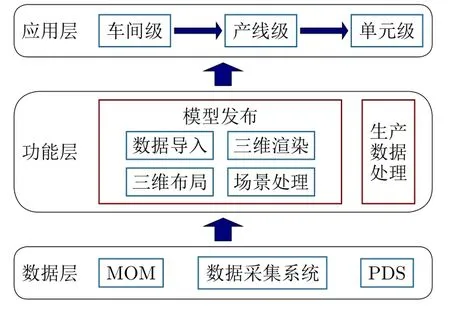

4.1.2 车间运行可视化系统

基于车间三维虚拟模型构建WVS,其架构如图2所示,图中PDS为工厂设计系统(Plant Design System)。WVS以产品总装生产活动为主线,实时获取车间MOM等信息化系统中的生产计划、生产过程执行、设备运行状态、关键工艺参数等信息,实现车间运营过程的三维可视化展示,全面提升智能车间的管控能力。

图2 车间运行可视化系统架构

4.1.3 车间数据采集系统

SCADA是产品实物生产与车间管理系统之间的桥梁。通过建立车间生产基础网络环境,完成车间生产现场综合数据的交换,实现生产执行数据、质量控制数据和生产管理数据的采集、传递和分析,其系统架构如图3所示,图中,MQTT表示消息队列遥测传输(Message Queuing Telemetry Transport)协议,PLC为可编程逻辑控制器(Programmable Logic Controller)。

图3 数据采集系统架构

生产现场数据经过处理或直接、按需传递至车间其他信息管理系统,为智能车间生产管理提供数据基础,最终实现智能车间生产管理的有序透明化、生产过程和质量数据的可追溯。

4.1.4 车间物流管理系统

离散制造企业的产品总装生产涉及工序多、生产流程长,其物料的标识、仓储和配送对总装车间生产效率和质量有很大的影响。针对车间物流管理系统的应用需求,以物料标识智能化、物流跟踪网络化、物流信息集成化为目标,进行车间物流管理系统的架构设计,系统架构如图4所示,包括基础层、应用层、数据层三大层级。图4中,RFID表示射频识别(Radio Frequency IDentification),AGV表示自动导引车(Automated Guided Vehicle),RGV表示有轨制导车(Rail Guided Vehicle)。

图4 车间物流管理系统架构

4.2 脉动式总装生产线

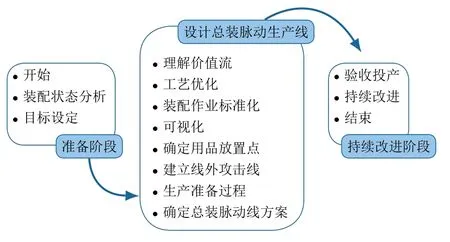

以精益制造思想为基础,以质量提升、资源重组、产能优化、创新示范需求为导向,基于离散制造“多品种、小批量、变节拍、研产共线”的柔性生产需求进行脉动式总装生产线建设,建设流程如图5所示。

图5 脉动式总装生产线建设流程

脉动式总装生产线建设思路如下:

1)产品聚类分析。分析梳理不同产品的结构组成及工艺特点,分别设计不同类型的脉动式生产线。

2)工艺流程再造。突破传统设计思路,全寿命周期分析产品总装过程,再造产品生产制造的工艺流程。

3)工位布局优化。分析产品装配过程,对每个工位的操作内容进行细分、整合及优化。

4)产线手段升级。建设升级产线工艺装备,提升产线自动化和专业化水平。

5)网络化和信息化提升。建设完善车间信息系统,实现生产和测试设备的互联互通及数据采集使用。

5 智能总装车间建设实践

按离散型智能总装车间“运营层、控制层、设备层”的架构进行雷达总装车间整体集成设计。通过自主开发车间信息管理系统,研制自主可控的智能生产和测试设备,设计建设多个产品脉动生产线,进行离散制造智能总装示范车间的建设实践。

5.1 车间信息管理系统

5.1.1 制造运营管理系统

智能总装车间的“智能”首先体现在指挥中枢的智能化。自主研发的制造运营管理系统是智能总装车间的指挥中枢,它基于端到端的数据流模型,实现了面向工业大数据的管理决策。制造运营管理系统实现了生产计划与执行、质量管理、物料管理、设备管理、生产异常管理、外协生产管理、人员能力管理、生产报表、系统基础管理及系统集成等功能。

5.1.2 车间运行可视化系统

车间运行可视化系统利用感知和采集到的生产数据,建立物理系统和仿真系统的混合模型,形成生产线物理信息融合系统,多维度、多视角、多形式地实时展示装备生产过程、资源、进度等信息,实现车间生产管理透明化、生产进度可视化和关键生产设备状态的实时监控。

5.1.3 车间数据采集与监控系统

数字化是智能工厂的基础,数字化程度越高,业务之间的关联和优化越容易实现。通过建设车间数据采集与监控系统,并打通与运营层的数据链路,对脉动生产线的装配机器人、自动化设备在线采集的工艺参数、设备运行状态、物料消耗等百余类数据,实现关键数据的100%全覆盖采集。系统使用界面截图如图6所示。

图6 数据采集系统使用界面截图

5.1.4 车间物流管理系统

物流管理系统按照“分级存放、准点配送”的原则,构建物料缓存库和线边暂存库量级总装车间物流管理,物料按需准时配送至各生产工位,实现总装物料数字化管控、物料有序存放和物流设备自动化的提升。

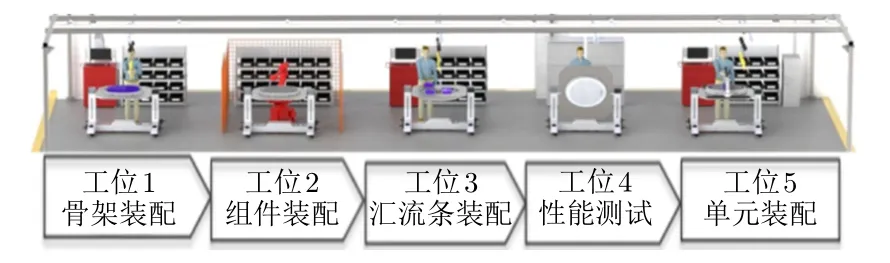

5.2 脉动式总装生产线

文中建设了自动化、数字化和高柔性的总装脉动产线,实现了产品产能、自动化水平和产线柔性的全面提升。某产品脉动式总装产线如图7所示。

图7 脉动式总装生产线示意图

6 结束语

本文结合某典型雷达电子装备总装智能车间建设的探索与实践,从“设备层、控制层、运营层”等多个层面阐述了离散型智能总装车间的特点,详细论述了“车间信息管理系统和脉动式总装生产线”等离散型智能总装车间建设的关键技术,提出了物流、人流、信息流“三流合一”的建设思路,构建了“设备—控制—运营”集成的智能车间建设架构。本文结合雷达电子装备实际制造,在离散型智能总装车间的集成管控平台和“柔性混线”脉动式装调一体化生产线建设方面进行了新的探索和尝试,建立了新的复杂电子装备生产制造模式,为离散型制造企业的智能化建设提供了一些启示和思路。

面向多品种小批量、研制和批产混线生产的离散型制造企业的实际生产需求,在总装车间生产数据采集、分析、利用手段,总装车间透明管控、决策支持、质量溯源等方面需进一步开展研究。