星载天线组件盲插互联装配技术研究*

江秋斐,李子昂,黄剑波

(南京电子技术研究所,江苏南京210039)

引 言

星载合成孔径雷达(Synthetic Aperture Rader,SAR)天线系统是决定SAR卫星性能的最重要、最复杂、最昂贵的子系统。随着相控阵天线技术的发展,天线的尺寸和功率越来越大,技术指标要求不断提高,这对天线的组件数量及密度、单机设备小型化和集成化程度等方面提出了更高的要求[1–2]。某新型星载电子装备的天线系统由于单机组件间电连接数量激增,传统的半刚电缆连接已经无法满足设计要求。盲插连接器重量轻,体积小,性能可靠,在满足组件电连接需求的同时还可以节约空间和减少重量[3–4],因此在该天线系统中全面替代了半刚电缆连接。

为了更好地应用盲插连接器,保证盲插互联装配质量和可靠性,本文对组件盲插互联装配技术进行了研究。分析了盲插互联装配精度的影响因素,提出基于在位尺寸检测的工艺方案,研制了盲插互联在位测量装置和压接装配装置,最后进行了装配验证试验。

1 天线组件盲插互联结构

星载SAR天线通常由若干个子阵面组成,包括框架与展开机构、仪器安装板、有源综合模块、电源模块、波控单元、高低频电缆组件等单机[4]。其中有源综合模块是天线阵面的基本功能单元,由多个T/R组件与天线辐射单元、安装板等组成。盲插互联就是主要用于有源综合模块中T/R组件与天线辐射单元之间的电连接,如图1所示。

图1 有源综合模块盲插互联结构图

盲插连接器一端连接T/R组件上的插座,另一端连接安装板或天线辐射单元上的插座。使用盲插连接器时,首先将盲插连接器一端压入T/R组件插座,然后连同T/R组件一同装入有源安装板,将盲插连接器的另一端压入天线辐射单元上的插座。

2 盲插互联装配的影响因素

2.1 盲插互联装配质量问题

通过实际生产过程的现状调查发现,盲插互联装配的质量问题主要有两个方面:1)电连接器出现弯曲、缩针、断裂等自身损坏,造成连接器完全失效;2)电连接器斜插、轴向间隙误差大等连接不到位现象影响连接性能。

2.2 盲插互联装配的影响因素分析

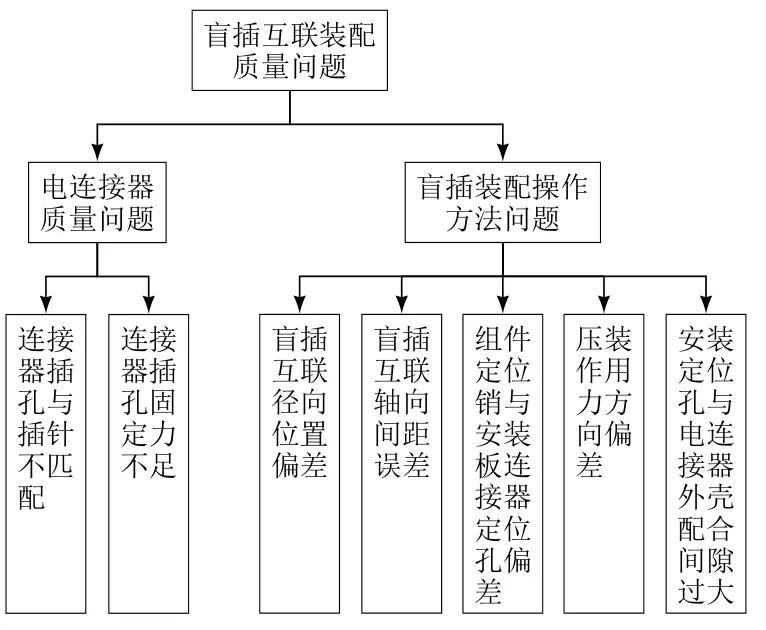

从“电连接器质量”和“盲插装配操作方法”两方面进行影响因素分析,盲插互联装配的质量问题故障树如图2所示。

图2 盲插互联装配的质量问题故障树

针对故障树末端的7个影响因素,逐一进行分析和现场验证。主要影响因素为盲插互联径向位置偏差、盲插互联轴向间距误差和压装作用力方向偏差。

3 主要因素影响机理分析

3.1 盲插互联径向位置误差

如果天线组件装配后的径向相对位置存在偏差,则盲插互联的插座中心间存在径向误差δ,盲插连接器中心轴线与插座中心轴线之间产生夹角θ,如图3所示。夹角θ会导致盲插连接器出现径向浮动,当径向浮动超过连接器的最大允许值时,盲插互联的电讯指标会受影响。当夹角θ过大时,连接器受力会导致插针弯曲甚至断裂,造成盲插连接器完全失效,如图3所示。

因此,盲插互联装配时,应尽量减少插座中心间的位置偏差,以保证盲插连接器与插座中心轴线的夹角θ在允许范围内,避免影响连接性能。

3.2 盲插互联轴向间距误差

理想情况下,天线组件装配后,盲插互联插座间的轴向间距D与盲插连接器的长度L相等,即D=L。但由于天线组件的制造误差、装配定位误差和受力变形等因素影响,装配后的实际间距d与理想间距D之间会存在轴向误差Δd,如图4所示。

图4 轴向误差影响示意图

当实际间距d大于盲插连接器长度L,且轴向误差Δd大于盲插连接器的轴向浮动最大允许值时,盲插互联的电讯指标会随着Δd值的增大而快速下降,直至连接完全断开。当d小于L,且Δd大于轴向浮动最大允许值时,盲插连接器会受到轴向压力作用,出现弯曲或缩针现象,对连接性能造成不利影响,甚至导致盲插连接器或插座损坏。

3.3 压装作用力方向偏差

天线组件盲插互联装配时,盲插连接器首先装入T/R组件,然后另一端对准盲插插座,再通过压紧T/R组件将盲插连接器压入插座。如果压装作用力方向与盲插连接器中心轴线不平行,则盲插连接器会在插座中受力偏转,最终斜插在插座中,影响连接性能,甚至造成连接器损伤,如图5所示。

图5 压装作用力影响示意图

另外,通常T/R组件上同时安装有多个盲插连接器。如果压接过程中施加的作用力不均匀,将可能出现一侧盲插连接器已装入插座,而另一侧连接器尚未到位,从而在插座中发生偏转斜插的情况。特别是当盲插连接器型号和长度不一致时,这种情况尤其明显。

综上,为保证天线组件盲插互联装配质量,装配过程中应当:1)尽量减少天线组件盲插装配后的位置偏差;2)保证盲插连接器与插座之间的轴向间隙在最大轴向浮动允许范围内;3)压接盲插互联时,压装作用力应平行于盲插连接器轴线,并在整个组件范围内均匀施力。

4 装配改进装置的研制与试验验证

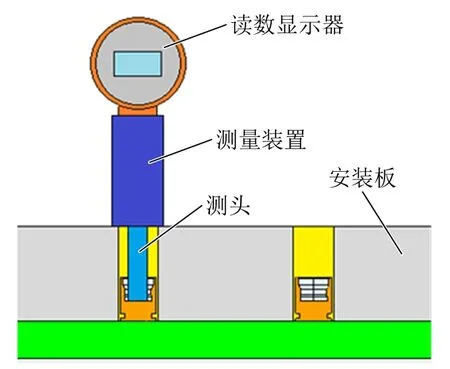

4.1 轴向间距测量装置

由于盲插互联插座间的实际轴向间距d受多方面因素影响,实际装配时轴向误差Δd通常远大于盲插连接器的轴向浮动最大允许值,因此必须在盲插互联装配前测量插座与组件安装面间的实际距离,以选配不同长度的盲插连接器,确保装配后的轴向间隙及电性能符合要求。为此,试验设计了基于三维激光扫描测量、三坐标测量机接触测量以及手动在位接触测量的3种测量方案,3种方法对比见表1。

表1 轴向间距测量方法对比

激光扫描测量试验结果表明,由于星载SAR天线的结构复杂,特征众多,组件和连接器密度高,经过激光扫描测量软件点云处理后的三维图形无法完全还原天线组件的外形特征,因此安装板开孔和盲插插座等凹陷特征在点云图形中普遍缺失,同时测量精度也无法满足要求。

盲插插座的直径较小,使用三坐标测量机进行接触测量时,对测头尺寸和重复定位精度的要求较高。测量试验过程中,测头在程序自动测量时多次与天线结构件或盲插插座发生碰撞干涉,采用手动测量方式虽然可以防止干涉,但是测量过程过于繁琐,工作效率低下。最后,研制了基于装配工位的手动接触测量装置(简称在位测量装置),如图6所示。测量时首先对在位测量装置进行校准,然后将活动测头插入盲插插座中并使测量基准面压在安装板表面上。活动测头在弹簧力作用下会接触插座底面,此时读数显示器中可以显示盲插插座与安装板表面的轴向间距,通过与T/R组件插座高度实测值进行计算,即可得到盲插互联插座间的实际轴向间距d。

图6 在位测量装置示意图

4.2 盲插互联压接装配装置

为保证压装作用力垂直均匀地施加在组件上并提高组件定位精度,研制了盲插互联压接装配装置,如图7所示。

图7 压接装配装置示意图

压接头以安装板表面为基准进行定位安装,以保证压装作用力方向与安装板表面垂直,并平行于盲插插座轴线。盲插连接器装入T/R组件后,首先校正盲插连接器的姿态,保证盲插连接器轴线垂直于组件受力表面。装入T/R组件时,通过定位销轴来提高定位精度,减少盲插互联的径向偏差,同时定位销轴在压接过程中还可以起到导向作用,避免压装作用力方向与连接器轴线不重合。最后使用压接头将组件压入。

4.3 试验验证

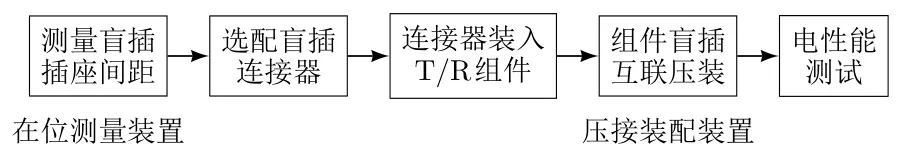

使用研制的在位测量装置和压接装配装置,在某型星载电子装备天线系统的有源模块上进行盲插互联装配验证试验,试验流程如图8所示。

图8 装配试验流程图

装配试验完成后进行了电性能测试,以验证盲插互联的装配质量和可靠性,测试结果如表2所示。

表2 装配试验结果

由表2中数据可见,3种盲插连接器的电性能测试合格率均超过99.95%,证明了在位测量装置和压接装配装置的有效性,可满足该电子装备天线组件盲插互联装配的质量及可靠性要求。

5 结束语

本文通过分析盲插互联装配精度的影响因素,研制了盲插互联在位测量装置和压接装配装置。装配试验结果表明,采用上述装置可以有效避免星载电子装备天线高密度组件盲插装配中电连接器斜插、轴向间隙误差大等问题,从而保证盲插连接器的电性能。该装置可推广应用于其他电子装备的盲插互联装配中。随着盲插结构在各类电子装备中的应用越来越广泛,还需要在盲插互联装配过程的自动化、数字化以及维修更换方面进行进一步深入研究。