电子吊舱引排气参数测试分析*

包 胜,褚 鑫,王敬韬,王 超,尹本浩

(中国电子科技集团公司第二十九研究所,四川成都610036)

引 言

电子吊舱具有独立性强、可扩展性好的优点。目前,各类电子吊舱(如电子侦察吊舱、激光吊舱、红外吊舱和雷达吊舱等)已广泛应用于载机平台[1],是进一步提升战斗机作战能力的主要方式之一。当载机在大气中飞行时,气动加热效应使吊舱表面的附面层温度升高,飞行速度越高,气动加热越明显。吊舱表面温度急剧升高,给舱内电子设备的散热带来风险,因此电子吊舱需要独立的环境控制系统为舱内电子设备散热。

近20年来,众多研究团队开展了一系列关于专用于电子吊舱的环境控制系统的研究[2–9],提出冲压空气直接冷却供液系统、蒸发循环制冷系统、逆升压空气循环制冷供液系统以及改进或组合型的混合制冷系统,解决了大量工程实际应用难题。冲压空气直接冷却系统主要用于运输机、直升机等低速载机平台,蒸发循环制冷系统主要用于载机供电资源较丰富的平台,逆升压空气循环制冷系统则广泛应用于固定翼飞机平台。

随着吊舱内电子设备的集成度越来越高,电子设备的热耗也显著增加,因此电子吊舱的热环境设计与分析显得越来越重要。例如,某机载红外测量吊舱的红外测量窗口的温度直接影响目标成像特性,因而需要实时测量检测窗的温度变化,利用该测量数据以及温度与成像特性的相关性来消除热噪声的干扰,以便更准确地获取目标特性[10]。

为降低航空电子平台环境控制系统的设计、试验及使用风险,环境控制系统仿真越来越多地应用多种仿真工具[11],如Dymola,SIMUL8,BuildSim,Sim-Creator等,其中MATLAB/Simulink和EASY5在航空平台环境控制系统仿真上应用较多。国外从20世纪60年代开始,已经陆续开展了航空电子平台的热管理模型建模工作[12]。国内从20世纪90年代开始,在这方面的研究呈加速趋势[13–22]。

受限于试验条件、成本等因素,到目前为止,鲜有关于电子吊舱环境控制系统引排气参数实测结果的详细报道。本文以实际试飞测试结果为研究对象,分析不同飞行条件下的电子吊舱引排气参数特性,尤其对进排气压力和引气温度展开了详细的分析,供相关研究人员或工程设计人员参考。

1 测试系统介绍

1.1 测试对象及目的

以某电子吊舱为测试对象,目的是获取它在实际飞行工况下的引排气参数,为舱内电子设备热设计和吊舱环境控制系统设计提供支撑。

1.2 测试原理

电子吊舱引排气参数实测原理如图1所示。电源分机负责为数据采集与记录设备供电,数据采集与记录设备负责采集并记录各传感器的测量结果,所有数据均实时存储。载机起飞前,系统需在地面进行全球定位系统(Global Positioning System, GPS)授时,以保证吊舱内所有测试环境参数具有同一GPS时钟。如果多个电子吊舱同时测量,则需分别对各个测量和记录设备进行GPS授时,以保证不同吊舱所测环境参数具有统一的GPS时间信号。

图1 电子吊舱引排气参数实测原理图

为确保测得的环境数据可用,应同步获取载机的飞行状态参数,需获取的参数主要包括含GPS时钟的气压高度、马赫数(Ma)、指示空速、真攻角、发动机转速、大气总温、大气压力等。还应使测得的吊舱环境数据与飞行状态数据同步,即飞参记录仪和环境数据测量与记录设备采用同一GPS时钟进行时间记录,从而实现飞参数据和吊舱环境测量数据的时标统一。

传感器选型参数如下:温度测试选用铂电阻温度传感器,具体为高精度100 Ω“A”级DIN铂元件,符合IEC751标准,测温范围为−100°C~ 260°C。压力传感器选用压阻式压力传感器,采用绝压测量,量程为0~350 kPa,测量误差为±0.5%,工作温度范围为−45°C~ 125°C。

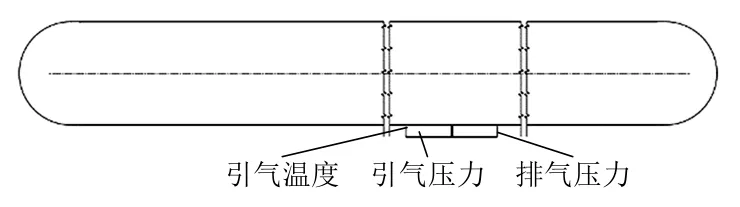

1.3 测点分布

为全面评估吊舱环境控制系统引排气条件,吊舱引排气参数测量的测点分布如图2所示。1个温度测量点位于环控引气口,2个压力测量点位于环控引气口和环控排气口。需要说明的是,在实际测量时,电子吊舱并未部署环控系统,仅在进排气口部署引排气参数测量传感器,因此采用该方法测得的结果与实际工况存在一定差异,可能会产生误差。

图2 电子吊舱引排气参数测量的测点分布

1.4 传感器安装

温度传感器通过耐高低温自粘衬片固定于指定位置,测温部位裸露在空气中。压力传感器布置在进排气口附近,进排气口密封后采用转接件将气流引至压力传感器端,中间段使用软管连接。各传感器均配套耐高低温的低噪声屏蔽电缆,这些电缆能够耐受恶劣的机载高低温环境,并能屏蔽周边电磁环境的干扰,避免信号严重失真。其他电缆(如电源线)均使用耐高低温屏蔽电缆。

2 测试结果及分析

2.1 飞行参数

为便于数据分析,本文尽量选取稳定的飞行工况。同时为对比气候对吊舱引排气参数的影响,本文分别选取冬季日、夏季日的实测结果展开研究。

某冬季日的地面温度为4°C,地面压力为99.1 kPa(绝压),其飞行参数如图3所示。载机在同一飞行高度(约3 000 m)持续飞行,期间经历1次加速和1次减速。为便于数据分析,依次将稳定飞行工况段定义为工况1、工况2和工况3,各工况稳定持续时间依次约为610 s、540 s和1 430 s,每个工况之间为过渡段。

图3 某冬季工况飞行参数

某夏季日的地面温度为31.5°C,地面压力为96.4 kPa(绝压),其飞行参数如图4所示。载机在同一飞行高度(约5 000 m)持续飞行,期间经历2次减速。为便于数据分析,依次将稳定飞行工况段定义为工况4、工况5和工况6,各工况稳定持续时间依次约为500 s、450 s和480 s,每个工况之间为过渡段。

图4 某夏季工况飞行参数

2.2 引排气实测结果

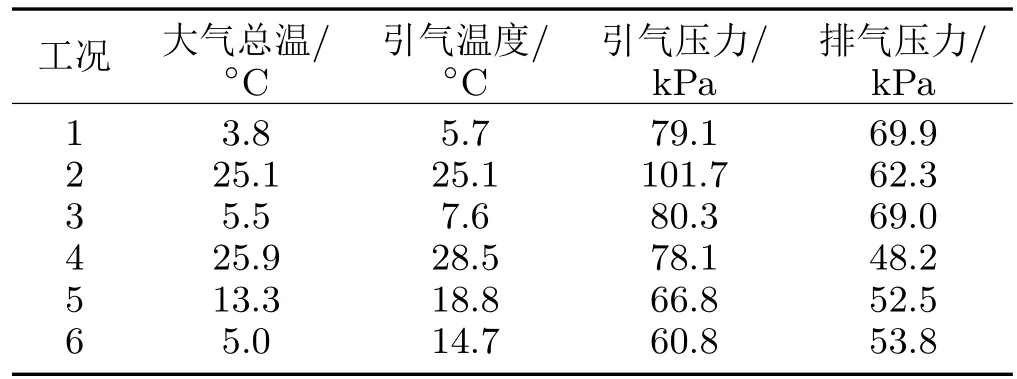

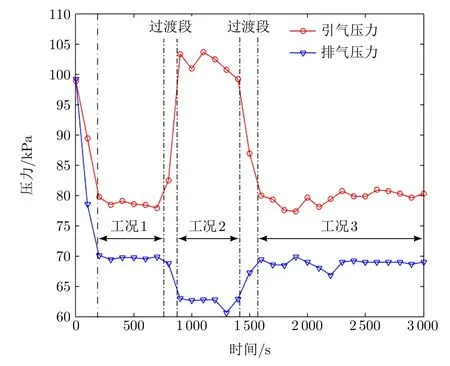

在某冬季日和夏季日飞行工况(工况1—工况6)下,吊舱引排气参数实测结果如图5、图6及表1所示。

表1 吊舱引排气参数实测结果

图5 某冬季日吊舱引排气压力实测结果

图6 某夏季日吊舱引气口温度实测结果

从对测试结果的分析可知:

1)吊舱引排气压力随飞行工况的变化而同步实时变化,在相同飞行高度下,Ma越大,引气压力就越大,排气压力就越小;

2)在相同飞行高度下,大气总温、吊舱引气温度与Ma正相关,大气总温随飞行工况的变化而同步实时变化,受热惯性影响,引气口温度变化相对滞后。

3 数据分析

电子吊舱的引排气压力是舱内环境控制系统最重要的边界参数。文中的吊舱引气口采用漏斗形结构,引气口突出蒙皮一定高度,与自由气流接触,而吊舱排气口直接设置在进气口后部。由典型工况气动仿真可知:自由气流掠过吊舱蒙皮时,气流在引气口前缘减速、升压,因引气口突出高度大于附面层厚度,因此引气口的总压恢复比较理想;排气口设置在引气口后方,即处于引气漏斗结构的尾流区,气流掠过引气口后,在排气口四周形成较大的涡流区,在涡流核心区域,压力明显低于远端气压,即在排气口端产生了明显的尾流负压效应,如图7所示。

图7 引排气口气动仿真云图

由表1可知:1)引气口采用非淹没式结构,在飞行高度为3~ 5 km、Ma为0.4~ 0.77的飞行工况下,引气总压恢复系数达到0.98~1.0,表明电子吊舱获得了比较理想的引气压力;2)排气口采用猫耳结构,排气口附近存在明显的尾流负压效应,该负压效应随Ma增大而增强。

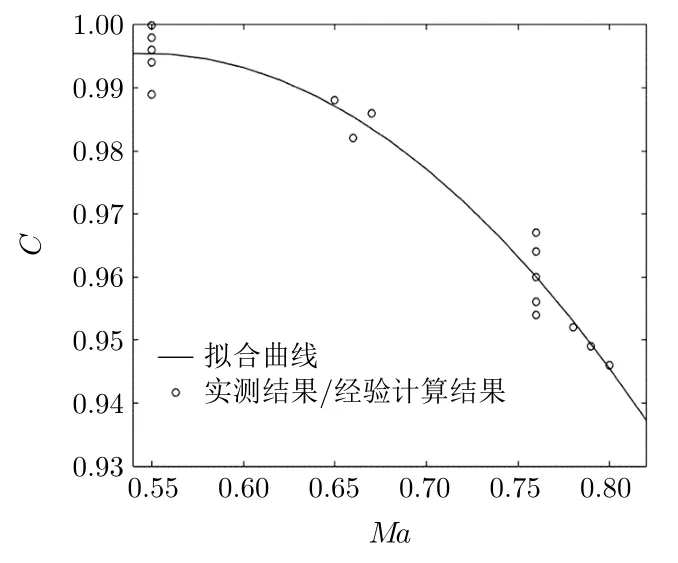

进一步分析排气压力相关数据,发现按照经验公式[6]计算所得的排气压力P1与文中的实测结果存在一定差异。经验公式为:

式中,Ps为当地环境压力。

实测排气压力P2与P1的对比结果如图8所示,图中C=P2/P1。由图8可知:1)猫耳排气口的实测排气压力P2低于由经验公式计算所得的排气压力P1,即C< 1;2)当Ma< 0.7时,P2与P1的差值小于2%(C为0.98~ 1.0);3)当Ma为0.75~ 0.8时,P2比P1低3% ~ 6%(C为0.94~ 0.97)。

图8 排气压力实测结果与经验计算结果对比图

从不同季节测试结果的对比分析可知,由于夏季大气温度明显高于冬季,平流层以下的当地大气温度与地面温度呈正相关,吊舱的引气温度与当地大气温度也呈现正相关特征,引气压力与载机的速度压头正相关,受温度的影响相对较小,因此,电子吊舱夏季的引气温度明显高于冬季的引气温度,引气压力受季节影响相对较小。

4 结束语

虽然本文的测试对象是电子吊舱,但测试结果同样适用于飞行器蒙皮表面非淹没式引排气结构。由于测试对象并未实际部署环控系统,因此测试结果与实际工况存在一定误差。

与现有文献不同的是,本文首次详细报道了电子吊舱引排气参数的动态实测结果,且测试过程覆盖全年不同季节,分析了电子吊舱环控引排气参数随飞行工况变化而变化的响应特性,为相关研究人员或工程设计人员积累了宝贵的数据。全文的主要结论有:

1)吊舱引排气压力随飞行工况的变化而同步实时变化,引气口温度的变化相对滞后;

2)采用非淹没式漏斗引气结构,获得了比较理想的引气压力,漏斗结构的尾流负压效应比经验公式预测值更强。

建议在下一步工作中,进一步研究部署有环控系统和功能设备的电子吊舱的引排气参数。