基于电中和方法治理弱碱三元复合驱采出液脱水电场失稳*

白玉焜,李 青,王志华,毛国梁

(1.东北石油大学化学化工学院,黑龙江大庆 163318;2.中国石油天然气股份有限公司大港油田分公司基建工程部,天津 300280;3.提高油气采收率教育部重点实验室(东北石油大学),黑龙江大庆 163318)

碱/表面活性剂/聚合物三元复合驱可使油藏采收率在水驱基础上提高约20%[1]。该驱油技术已发展形成有强碱三元复合驱、弱碱三元复合驱,其应用已从砂岩油藏向砾岩油藏、从一类油层向二类油层拓展[2-3]。我国大庆油田自2014年进入三元复合驱商业化应用以来,年产量已分别占到了其化学驱年产量和总年产量的41%和13%,成为了世界范围内三元复合驱技术推广应用的典范[1,4]。针对地层原油黏度小、地层水矿化度低、油藏渗透率中等的特点,我国大港油田也探索研究应用三元复合驱技术来控水稳油,以进一步挖潜潜力、实现油田可持续发展[5-6]。

由于碱、表面活性剂和聚合物的陆续返出,三元复合驱采出液结垢倾向强、起泡显著、乳化稳定程度高、处理难度大[7-9]。特别在“一段沉降脱除游离水、二段电化学脱除乳化水”的采出液普遍处理工艺中,由于采出液强的乳化稳定性而在电脱水器中出现油水过渡层增厚问题,进而附着电极板导致电场失稳,在生产运行中频繁出现“垮电场”现象[10-11],直接影响原油脱水系统的平稳运行和脱水分离效果。目前,已有研究认为三元复合驱采出液乳化体系中形成的具有强电负性的油包水乳化结构、以及高的油水界面膜强度是脱水过程中电场失稳的主要原因[12]。在利用外加电场方法脱水时,三元复合驱采出液乳化体系强的负电性与油水界面稳定性使电场易于失稳而频现“垮电场”,即便在长时间热化学作用主导下使失稳电场恢复构建,实验条件下的采出液乳化体系脱水率仍不超过95%[9,10,12]。聚合氯化铝(PAC)作为一种阳离子型无机高分子絮凝剂,已被广泛用于污水处理、造纸等各种化工领域。作用机理为在碱性条件下形成偏铝酸,之后转变为高价的铝离子而对阴离子进行中和,并对污水中的有机高分子等进行架桥、吸附和絮凝[13-17]。为此,本文针对三元复合驱采出液脱水电场失稳的问题,根据PAC对强负电性物质潜在的电中和能力及对阴离子型部分水解聚丙烯酰胺(HPAM)潜在的吸附絮凝能力,将其作为电中和调节剂,降低三元复合驱采出液乳化体系的稳定性。并以大港油田港东区块探索实施弱碱三元复合驱技术为背景,研究PAC 作为电中和调节剂稳定三元复合驱采出液脱水电场的可行性,综合采出液电负性、脱水峰值电流、峰值电流持续时间、脱水全程电场响应、脱水率及分离后原油含水率、污水含油量的变化,优化可治理采出液电脱水“垮电场”问题的调节剂合理浓度,为三元复合驱地面工艺优化设计及技术方案的编制提供依据。

1 实验部分

1.1 材料与仪器

阴离子型部分水解聚丙烯酰胺(HPAM),相对分子质量1.9×107,石油磺酸盐类阴离子型表面活性剂,化学纯,中国石油大庆炼化公司;Na2CO3,化学纯,无锡市亚泰联合化工有限公司;BWE21 型烷基酚醛树脂类水溶性破乳剂,化学纯,唐山东沅化工有限公司;聚合氯化铝(PAC),其中Al2O3的含量为26%,工业级,佛山市大千环保科技有限公司;净化原油,酸值6.20 mg KOH/g,含蜡量9.60%,胶质和沥青质含量14.20%,密度0.898 g/cm3,地面原油黏度45.8 mPa·s,大港油田港东联合站;大港油田港东联合站污水,pH 值为8.5,矿化度为4721.4 mg/L,离子组成(单位mg/L):Na++K+1603、Ca2+35.2、Mg2+22.7、

SY-2 定-转子型数显高剪切乳化机、DPY-2A 原油电脱水性能实验仪,江苏泰州市瑞普仪器有限公司;纳米粒度及Zeta 电位分析仪,美国麦奇克有限公司;UV7 紫外可见分光光度计,上海天美科学仪器有限公司。

1.2 实验方法

(1)乳化液的配制。用原油和污水配制含水率为15%的乳化液体系,其中乳化剪切条件为高剪切乳化机(φ3 mm网孔定子头)在6000 r/min的转速下连续剪切2 min[18]。

(2)模拟采出液乳化体系的制备。考虑三元复合驱注入体系的构成,配制模拟采出液乳化体系。其中,驱油剂为800 mg/L 的HPAM、300 mg/L 的石油磺酸盐类阴离子型表面活性剂,以及使体系pH值为8.5的弱碱Na2CO3。

(3)电中和治理三元复合驱采出液脱水电场失稳实验。将含驱油剂的乳化液体系恒温至实验温度,加入50 mg/L 水溶性破乳剂和60~360 mg/L 的电中和调节剂PAC,利用基于电泳法原理的纳米粒度及Zeta电位分析仪测定体系的Zeta电位,表征体系稳定性;继而基于瓶试实验法,利用原油电脱水性能实验仪开展三元复合驱采出乳化液电化学脱水实验,监测施加电场脱水分离过程中脱水峰值电流、脱水峰值电流持续时间、电场响应时间与脱水电流的波动、以及不同分离时间时的析出水量。同步以未加PAC的乳化液体系作为平行样,开展空白实验。至析出水量恒定时,结束电化学脱水实验,在析出水层取样,用分光光度法测定污水中的含油量[19]。交流供电电压为4000 V,脱水器电极片间距为5 cm,脱水电场强度800 V/cm,脱水时间25 min,脱水温度为50 ℃和60 ℃。通过脱水过程中的脱水峰值电流持续时间与电场持续响应时间,分析PAC 治理“垮电场”的可行性,并结合脱水率、分离后原油含水率及污水中含油量的变化,揭示投加PAC 对三元复合驱采出液脱水性能的影响,优化适合于治理采出液脱水电场失稳的调节剂合理浓度。

2 结果与讨论

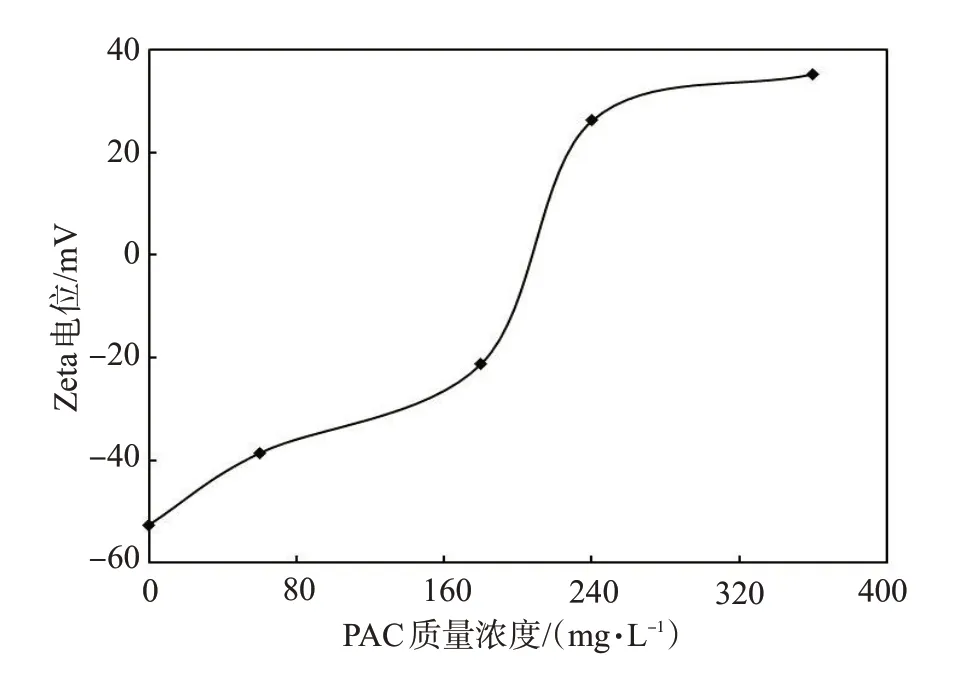

2.1 采出液电负性

35 ℃下不同浓度PAC 加入前后模拟采出液乳化体系的Zeta电位分布如图1所示。对于实验中电负性较强的三元复合驱采出液乳化体系(Zeta 电位为-52.6 mV),在加入PAC 时,表征体系稳定性的Zeta电位从负值向正值转变,表明PAC对体系有电中和作用,Zeta 电位趋向0 mV 时对应的PAC 质量浓度约为210 mg/L。随着PAC 浓度的继续增加,Zeta 电位正向增大,反映出体系中乳化液滴的分散性能抵抗聚集行为,体系稳定性开始增强。这种Zeta电位的变化特征表明,利用PAC作为电中和调节剂治理三元复合驱采出液因较强电负性而造成电脱水器“垮电场”的问题具有可行性,但需要进一步结合脱水过程中电场稳定性的实际变化,另外还需考虑其合理的使用浓度。

图1 PAC加量对乳化液Zeta电位的影响

2.2 采出液脱水电场稳定性

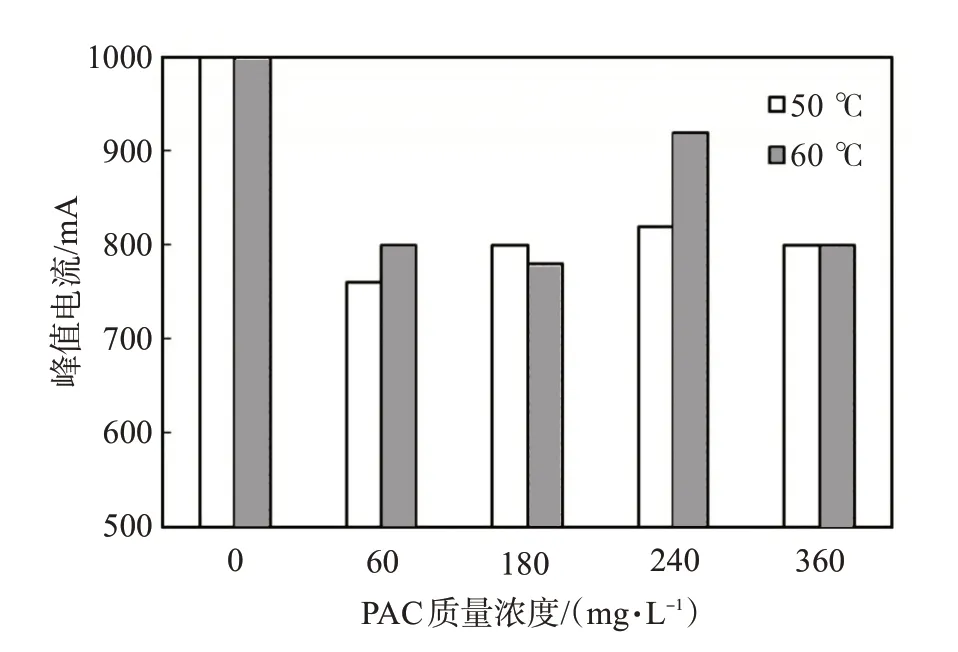

2.2.1 脱水峰值电流

50 ℃和60 ℃条件下,加入不同浓度PAC前后,电场脱水过程中的峰值电流变化如图2所示。模拟采出液乳化体系在未投加PAC时,不同温度下的脱水峰值电流均达到了电脱水性能实验仪过流保护的临界电流1000 mA,即脱水电场未予有效构建、出现了“垮电场”。加入PAC后,不同温度下的脱水峰值电流均低于1000 mA,但以240 mg/L加量时对应的脱水峰值电流最高。这是由于PAC 水解产生的阳离子与乳化体系中液滴表面所吸附的阴离子型表面活性剂中和,降低乳化液体系的导电性,减小在相同脱水电场环境中产生的电流,有助于电场的稳定。随着PAC浓度的增加,在发挥电中和作用的同时,其部分会扩散、吸附于液滴表面,水解产生的阳离子所具有的正电性同样增强乳化分散体系的稳定性,使得电场脱水过程中峰值电流呈一定程度增大。之后,当PAC 浓度继续增加时,PAC 水解产生的阳离子与采出液乳化体系中的HPAM 产生静电吸附效应,并在一定程度上共同沉淀析出,削弱体系带电性,进而降低脱水峰值电流。峰值电流的这种变化特征在脱水温度为60 ℃时更为明显,表明温度升高带来采出液乳化体系流动性的增强会促进调节剂在三元复合驱采出液乳化体系中电中和作用和静电吸附效应的有效发挥。这种变化特征也与采出液电负性的表征分析结果相吻合。在体系Zeta 电位为-52.6 mV 时,脱水电场完全失稳;通过电中和作用调节至体系Zeta 电位绝对值低于38.6 mV时,脱水电场即有效构建,体系Zeta电位调节至-21.2 mV时,反馈出较低的峰值电流。

图2 PAC加量对脱水峰值电流的影响

2.2.2 脱水峰值电流持续时间

50 ℃和60 ℃条件下,实验脱水峰值电流持续时间随PAC加量的变化如图3所示。模拟采出液乳化体系在未加PAC时,不同温度下的过流保护临界电流持续时间均超过了10 min,即在这段时间内一直处于“垮电场”状态,即便在这段时间后这一持续状态被打破,也仅是源自于热化学的作用。在加入PAC后,不同温度下的脱水峰值电流持续时间均缩短,在180 mg/L加量时对应的峰值电流持续时间最短。当加入PAC后,优先发生的电中和作用使采出液乳化体系的Zeta 电位降低,导电性减弱,体系分散相趋向聚结,峰值电流的持续时间缩短。随着PAC浓度的继续增加,正如前文对脱水峰值电流的分析,由于模拟采出液乳化体系的稳定性增加,不仅使得电场脱水过程中的峰值电流增大,该峰值电流的持续时间也将延长。对比之下,相同体系在60 ℃温度时的脱水峰值电流持续时间整体缩短。温度升高,分散相液滴的运动与碰撞聚结加快,促进电中和作用与静电吸附作用的进行,同一时段内相同性质采出液乳化体系导电性与油水界面膜强度的降幅增大[19],从而使得脱水峰值电流持续时间整体缩短。同样,峰值电流持续时间的这种变化特征体现出脱水电场与乳化液Zeta 电位的关联性。在PAC 使体系Zeta 电位从-52.6 mV 变为-21.2 mV时(见图1),50 ℃和60 ℃下的峰值电流持续时间从未加PAC 时的14.5、10.3 min 分别降至PAC 加量为180 mg/L时的2.5、2 min,获得稳定电场的构建。

图3 PAC加量对峰值电流持续时间的影响

2.2.3 脱水电场响应时间及电流变化

脱水电流变化是衡量脱水电场稳定性与有效性的一项关键参数[9,18]。以有效构建电场后,脱水电流从其初期的峰值降至零所用的时间作为脱水电场响应时间,建立50 ℃和60 ℃条件下,实验脱水电场响应时间与脱水全过程电流的变化特征。由图4可见,对于未加PAC的采出液乳化体系,在实验设计的脱水时间内,当体系在热化学作用主导下使失稳电场恢复构建后,电场在持续地响应,脱水电流不能在短期内降低为零,而是在低值100~200 mA 波动,表明稳定的模拟采出液乳化体系自身使电场难以有效构建,构建后则因体系中油水界面强的电负性而长时间维持、响应,分散相液滴聚并缓慢、脱水效率低、分离程度不彻底,这主要在于油包水(W/O)型模拟采出液乳化体系中分散相液滴表面吸附阴离子表面活性剂,以及分散相中含有以胶粒形式存在的HPAM而呈强负电性,且油水界面层稳定、分散相聚并分离难度大。在加入PAC 后,两种温度下的脱水电场响应时间均缩短,脱水电流在实验设计的脱水时间内均降低到零,且脱水电场响应时间从长到短对应的PAC质量浓度依次为60、360、240、180 mg/L。表明较低加量的PAC 未能充分中和乳化体系中液滴表面的负电性。而PAC 加量较高时,尽管能充分中和液滴表面吸附表面活性剂所具有的负电性,同时通过絮凝架桥作用与HPAM发生静电吸附而降低体系带电性,有效构建并稳定脱水电场,但作为一种无机高分子聚合物,PAC 的过量加入又会带来采出液乳化体系黏度上升,与Zeta电位降低存在的竞争机制会使得乳化体系的稳定性得以维持,因此呈现出在360 mg/L的较高加量时脱水电场作用时间较长。在两种温度下,180 mg/L和240 mg/L PAC 加量对应的脱水电场作用时间相对最短,分布在5~8 min,较加量为60 mg/L 和360 mg/L时的缩短了50%以上,体现出对电场稳定性的明显改善,有效发挥了电场脱水的响应与作用机制[10,18]。由此可见,PAC水解后产生阳离子,电性的差异诱导带正电的PAC 液滴与已有强负电性的分散相液滴靠近、接触、结合,并优先与分散相液滴表面阴离子进行电中和,降低体系负电性、削弱油水界面膜强度,有效消除脱水过程中的电场失稳问题,治理“垮电场”现象。

图4 PAC加量对脱水电场作用时间及电流的影响

另外,温度升高,由于乳化体系流动性的改善,PAC水解过程加快,水解产生的阳离子能更快地迁移向乳化液滴表面,发挥对液滴表面所吸附阴离子型表面活性剂的中和作用;同时,液滴间的碰撞聚并几率也因温度的升高而增加,这共同使得脱水电场作用时间缩短,电场脱水效率提高。如PAC加量为180 mg/L 时,60 ℃下的电场作用时间较50 ℃时进一步缩短了15%,且脱水电流的变化表现得更为平稳。

2.3 采出液脱水效果

2.3.1 脱水率

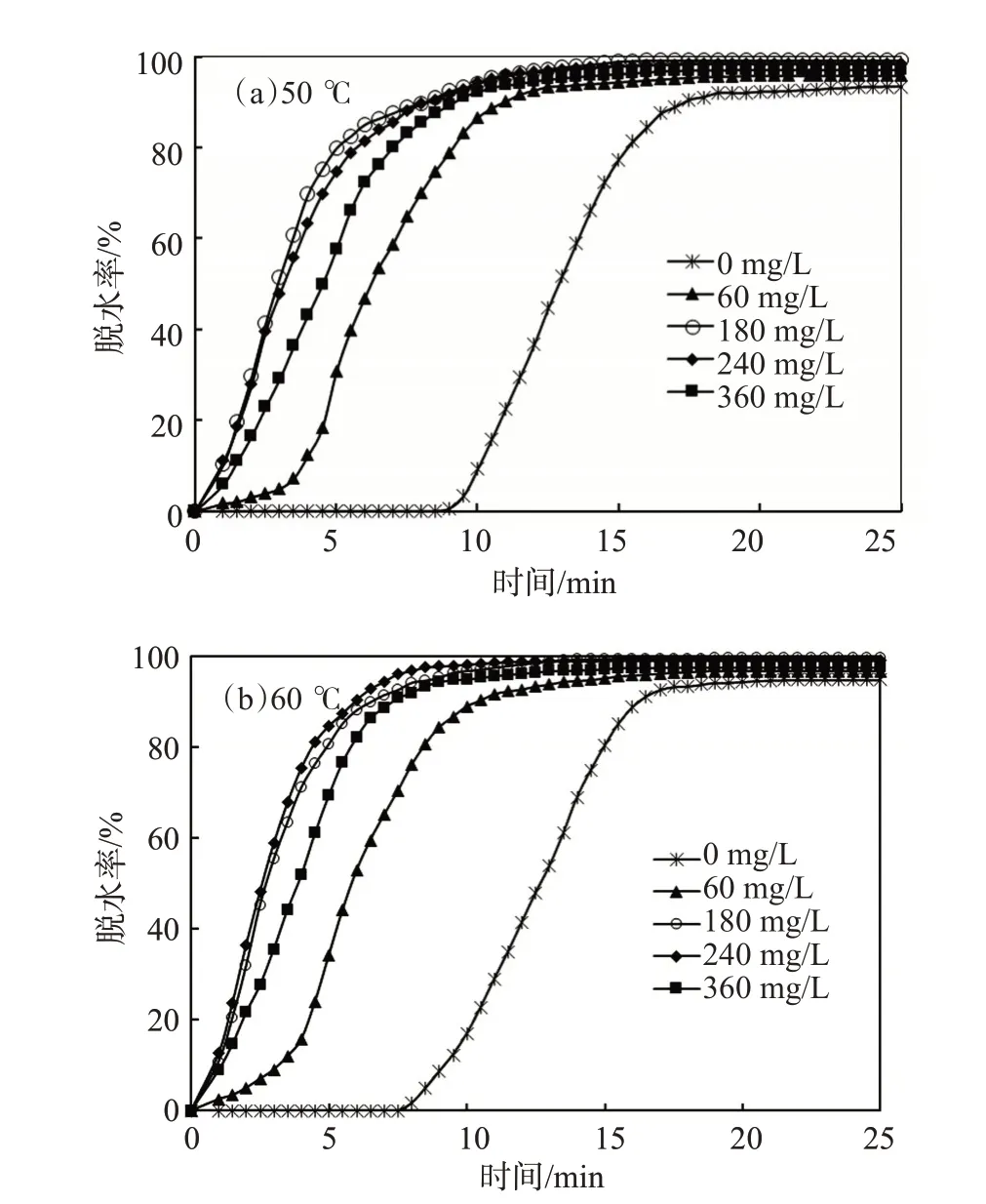

结合采出液乳化体系的含水率,根据其电化学脱水过程中不同分离时间时的析出水量,在不计入分离出污水中含油量时,按式(1)计算脱水率,建立50 ℃和60 ℃两种温度下脱水实验过程中脱水率的变化特征;按式(2)计算分离后原油的含水率,评价PAC对模拟采出液乳化体系脱水性能的影响。

由图5可见,对于未加PAC的采出液乳化体系,在脱水初期,油水界面不清、脱出水色浑浊,析出水量少、脱水效率低。随着脱水时间的延长,脱水率增加,但脱水效果趋于恒定时的脱水率在50 ℃和60 ℃下分别为93.41%和94.83%,表明高强度稳定乳化水未得以有效聚并分离,从表1 看出其相应分离后原油的含水率为1.15%和0.91%,远超过0.5%的净化原油含水率最高控制指标[18]。这也与对其脱水电场稳定性的分析吻合,脱水前期电场不能有效构建、后期失稳电场恢复构建但却持续地响应。

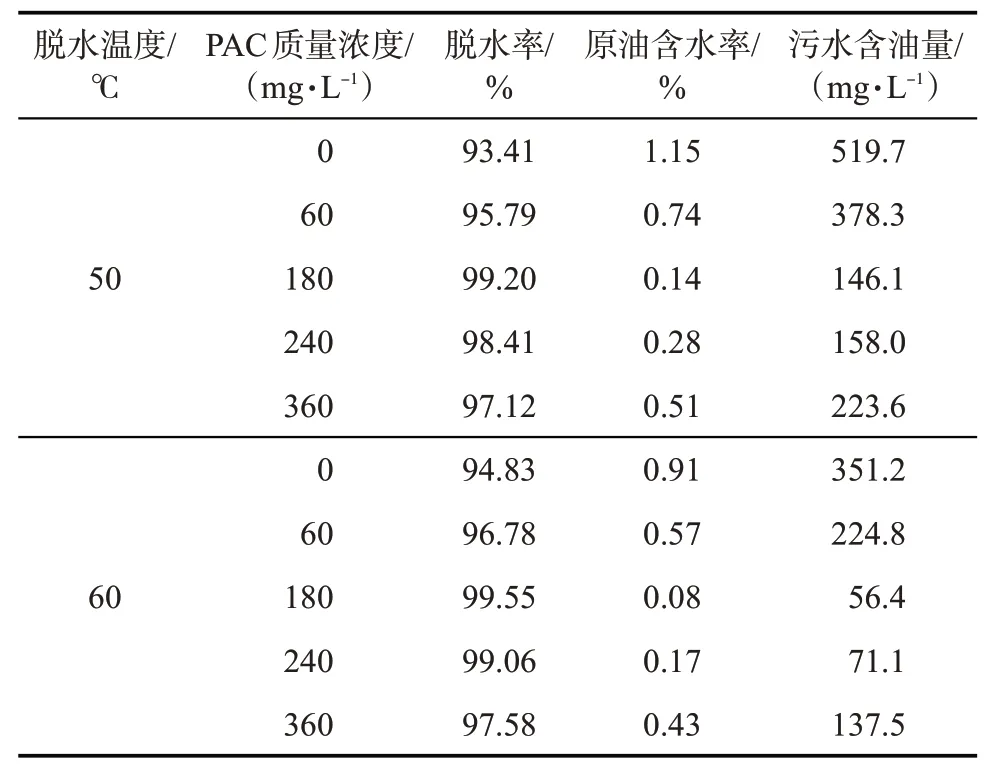

表1 PAC加量对脱水后原油含水率及污水含油量的影响

图5 PAC加量对采出液脱水率的影响

加入PAC 后,采出液脱水效果明显改善,脱水率在脱水初期即开始上升,且以加量为180 mg/L和240 mg/L时上升最快。PAC加量为180 mg/L时,析水量增加、油水界面清晰、脱出水色清澈。50 ℃时,180 mg/L 和240 mg/L 两种加量下的最终脱水率分别为99.20%和98.41%,相应分离后原油的含水率分别为0.14%和0.28%;60 ℃时,两种加量下的最终脱水率分别为99.55%和99.06%,相应分离后原油的含水率分别为0.08%和0.17%。这一方面表明适合的PAC浓度既发挥电中和作用降低体系的Zeta电位,又发挥静电吸附效应而与HPAM共同沉淀析出,在实验现象中表现为有絮凝沉淀物出现,从而形成有利于乳化水分离的体系环境,共同促进电场的构建与稳定;另一方面也表明,在相同调节环境下,温度升高时,由于体系具有黏度降低及乳化液滴以更快速率聚并的热力学条件,与常规脱水作用机制一样,会使脱水效果提升。而当PAC 加量继续增至360 mg/L 时,尽管脱出水色清澈、油水界面较为清晰,但析水量有所减少。过量PAC带来体系黏度的增加导致油水界面层稳定性的增强,脱水率在一定程度上减小。另外,在脱水电流下降后期,若调节剂作用过程中由于静电吸附而产生的絮凝沉淀物黏附于电极[20],或将带来潜在的电场二次失稳,以及降低脱水过程中电场响应性能。

2.3.2 污水含油量

投加不同浓度PAC 前后脱出污水中的含油量测定结果如表1所示。在50 ℃下加入PAC后,脱出污水中的含油量从PAC 加入前的519.7 mg/L 降至146.1~378.3 mg/L。在60 ℃条件下,尽管温度升高改善了脱水效果,但PAC加入前脱出污水中的含油量仍高达351.2 mg/L,投加180、240 mg/L PAC 后,脱出污水中的含油量控制在了100 mg/L以内,与脱水率的提高相一致,可见PAC稳定脱水电场而显著改善三元复合驱采出液乳化体系的综合脱水性能。

3 结论

针对三元复合驱采出液脱水电场失稳的问题,以聚合氯化铝(PAC)作为电中和调节剂。PAC浓度对稳定脱水电场及改善脱水效果均有影响。PAC加量为180~240 mg/L 时,电场脱水的响应与作用机制发挥最为显著,Zeta电位绝对值小、脱水峰值电流低、峰值电流持续时间短且变化平稳,脱水后原油含水率控制在0.30%以内、60 ℃下的污水含油量控制在100 mg/L以内,可实现对三元复合驱采出液脱水电场失稳的有效治理,且随脱水温度升高,治理效果提升。