基于CAE/CAD的油箱口盖面差及形偏问题分析与解决

赵利涛 张伟

(秦皇岛威卡威汽车零部件有限公司,秦皇岛066004)

1 前言

随着时代的进步和生活品质的提升,消费者对汽车不仅仅满足于基本的出行需求,对汽车感知质量的关注度也越来越高。感知质量反映着当代审美取向和科技制造水平,涉及汽车的造型和做工2个方面,直接影响消费者的购车选择。随着生产技术及管理手段越来越高,汽车厂商致力于产品感知质量的管控以提升自身竞争力。

油箱口盖是安装在汽车侧围钣金上遮挡油箱加油口的一个重要部件,其表面品质及与侧围钣金的匹配精度,是汽车感知质量重点评价对象。油箱口盖按照材质一般分为金属油箱口盖、塑料油箱口盖和异种材质油箱口盖[1]。其中塑料油箱口盖具有表面品质好、尺寸精度高、子部件少、易装配等优势,被诸多车型广泛应用[2]。但塑料油箱口盖存在对注塑工艺要求高、质量控制难度大的问题,一直是零部件制造商工艺改善和质量提升的重要课题。在实际生产中会经常出现匹配间隙、面差超差、表面形偏的问题,其中面差和形偏均与卡扣的Y向位置有很强的相关性,加之油箱口盖卡扣数量多且组装后不易观察卡扣配合状态的结构特点,当出现面差超差或组装后形偏时,原因及调整方案不易确定,需要的调整轮次多,周期长。本文就此问题进行探究,给出卡扣Y向调整量与面差变化量的对应关系、组装形偏形式及原因对照表,对实际生产具有指导意义。

2 油箱口盖面差及形偏模拟分析

首先对通过对称和等效的思想对问题进行简化,然后使用CAE软件对简化模型进行有限元分析,再对分析结果进行后处理,分析不同工况下油箱口盖的Y向位移云图,并将变形后的口盖数据导入CAD软件对其外观质量进行评价。

2.1 问题简化

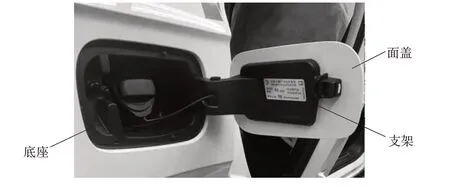

本文塑料油箱口盖系统主要由底座、支架和面盖三大子部件构成,如图1所示,支架和面盖为卡接结构,面盖背面近似均匀分布6个卡扣,如图2所示(装车状态时“油箱口盖”特指面盖)。考虑到卡扣分布具有对称性,运用对称思维,以卡扣1、卡扣2作为研究对象,其他卡扣对应的变形形式可通过对称变换近似得到;对卡扣1、卡扣2施加正向位移进行分析,其施加反向位移的变形结果也可以通过对称得到;使用等效的方法将同一排中2个卡扣低(或高)的情况处理为另一卡扣高(或低)的情况,忽略2排卡扣之间的相互影响。这样,看似复杂的6个卡扣状态随机组合的问题即可简化为2种简单工况,即对卡扣1和卡扣2分别进行单向加载,分析油箱口盖变形后面差变化及对应形偏形式。

图1 塑料油箱口盖系统结构

图2 油箱口盖(面盖)卡扣分布

2.2 有限元分析

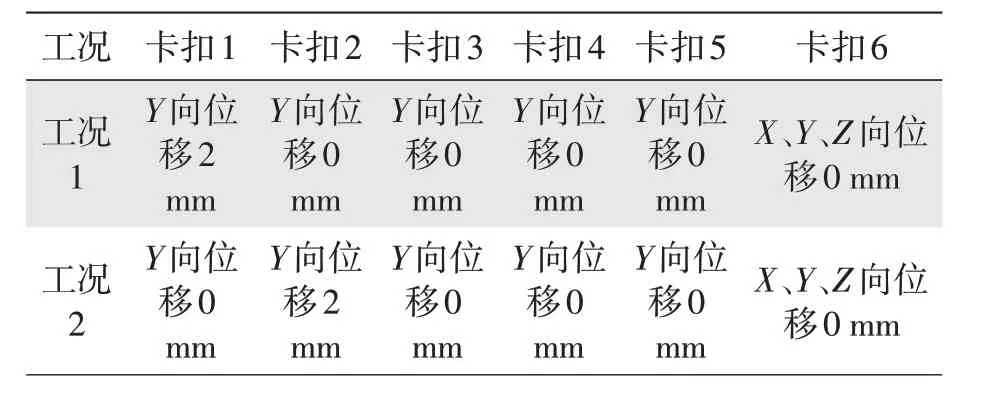

考虑到塑料材质的弹性较好且油箱口盖变形量不大,本文采用弹性理论作为有限元分析的理论基础。使用ABAQUS软件作为有限元分析的工具,将面盖3D数据导入ABAQUS中,材料属性设置弹性模量2330 MPa,泊松比0.39,划分成2 mm大小四面体网格,一次单元,边界条件如表1所示。

表1 2种工况对应的边界条件

使用静态隐式求解器提交求解,并对结果文件进行后处理,导出变形后油箱口盖3D数据,得到工况1、工况2对应的油箱口盖的Y向位移云图,如图3、图4所示。

图3 油箱口盖的Y向位移云图(工况1)

图4 油箱口盖的Y向位移云图(工况2)

卡扣1位置位移2 mm,右下角面差同向变化3.97 mm,约为卡扣1变化量的2倍,卡扣4位置面差反向变化0.52 mm,约为卡扣1变化量的25%。

卡扣2位移2 mm,卡扣2位置面差同向变化2 mm,面差变化与卡扣2变化基本一致,左下、右下面差均反向变化最大1.77 mm,约为卡扣2变化量的80%。

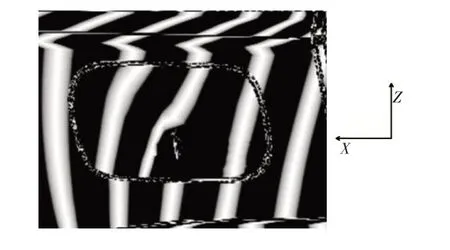

2.3 等照度线映射分析

使用CATIA软件打开2.2节有限元分析后处理得到的变形后面盖3D数据,装配至侧围钣金中,进行等照度线映射分析(Isophote Mapping Analysis),得到工况1、工况2对应的斑马线形状,如图5、图6所示。

图5 油箱口盖的斑马线(工况1)

图6 油箱口盖的斑马线(工况2)

油箱口盖的卡扣1、卡扣2位置与侧围钣金光线出现错位,卡扣2位置光线绕过卡扣2向卡扣1方向出现大幅平滑偏折。

油箱口盖的卡扣1、卡扣2、卡扣3位置与侧围钣金光线均出现错位,卡扣2位置光线由两侧向卡扣2大幅平滑偏折。

3 油箱口盖面差及形偏问题的实验验证

制作手工样件,将支架部件对应卡扣破坏用螺钉替代,如图7所示。

图7 油箱口盖的手工样件

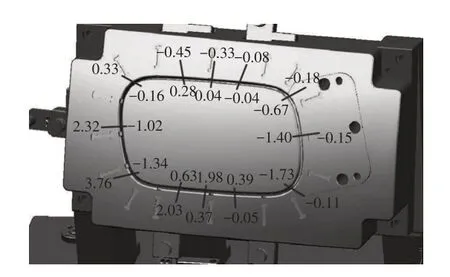

使用三坐标验证面差变化量,如图8所示。对调整前面差进行测量,然后调整螺钉高度至与工况1、工况2对应状态,再对面差进行测量,对数据进行处理得到面差变化量,外圈数据为工况1面差变化量,内圈数据为工况2变化量,如图9所示。

图8 油箱口盖三坐标测量

图9 油箱口盖调整前、后面差变化量(mm)

2种工况变形趋势均与模拟结果具有很强的一致性,模拟结果可靠。另外,在2种工况中,油箱口盖左下角面差变化量较模拟结果均偏小,偏差约0.2 mm,偏差主要来源于材料属性、边界条件设置与实际的偏差。

在Audit灯光下验证形偏情况,工况1结果如图10所示,工况2结果如图11所示。

图10 油箱口盖Audit效果(工况1)

图11 油箱口盖Audit效果(工况2)

油箱口盖实际形偏形式与模拟结果一致,具有很强的一致性,表明模拟结果可靠。

4 油箱口盖面差及形偏问题结论

本文第3节验证了模拟结果的可靠性,下面按照2.1节问题简化的思路,定量给出卡扣Y向调整量与面差变化量的对应关系,并推演出组装形偏形式及原因对照表。

4.1 卡扣Y向调整量与面差变化量对应关系

油箱口盖左下、右下、左上、右上位置面差变化量对应卡扣1、卡扣3、卡扣4、卡扣6位移变化量的2倍,卡扣4、卡扣6、卡扣1、卡扣3位置面差变化量对应卡扣1、卡扣3、卡扣4、卡扣6位移变化量的25%;油箱口盖左下、右下位置面差变化对应卡扣2位移变化量的75%,左上、右上位置面差变化对应卡扣5位移变化量的75%。

4.2 形偏形式及原因对照表

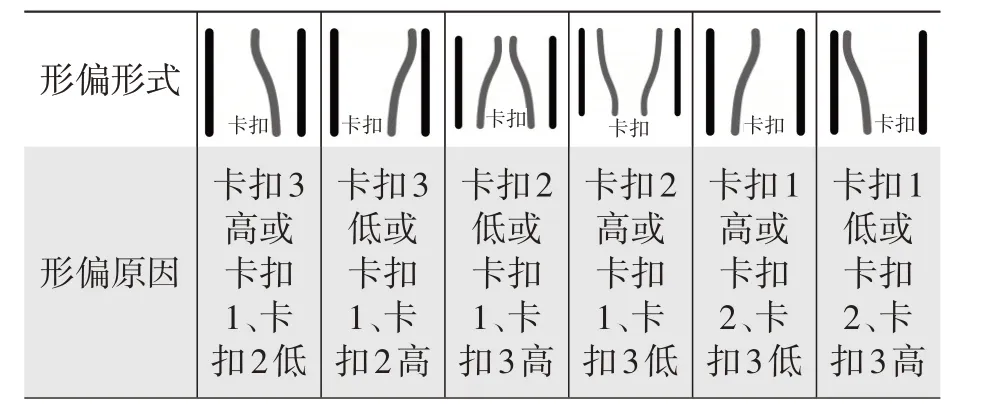

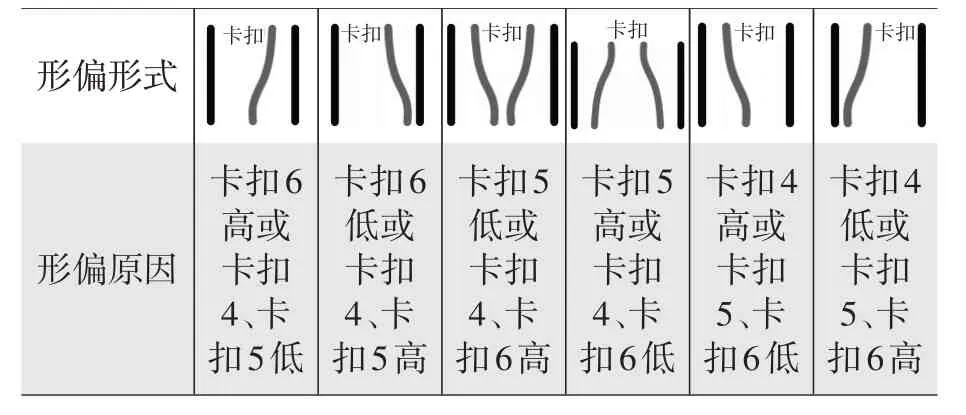

形偏均发生在卡扣2、卡扣5位置,且曲率变化平缓,通过对称变换可得到形偏形式及原因对照表,如表2、表3所示。

表2 卡扣2位置组装形偏形式及原因对照表

表3 卡扣5位置形偏形式及原因对照表

5 实际应用

在实际生产中可以快速甄别组装形偏,了解对应的形成原因,图12为整车下线时发现的形偏缺陷,通过本文得出的形偏形式及原因对照表可以快速判定为卡扣1高或卡扣2、卡扣3低造成的组装形偏,产线可快速对问题进行修复。

图12 生产现场中的形偏缺陷

使用面差尺进行测量后,最终确认为卡扣1高,将面盖拆下,临时使用刀片将卡扣1下表面定位凸点切除,如图13所示。

图13 临时措施

重新装配后,Audit灯光下的油箱口盖状态如图14所示,可见卡扣2附近灯光大幅偏折已基本消除,口盖形偏得以修复。

图14 修复后油箱口盖Audit效果

如果缺陷呈批量状态,则需要快速调整模具,调整时应考虑本文给出的卡扣Y向调整量与面差变化量的对应关系,快速解决问题。

6 结束语

本文通过对称和等效的思维方式使问题得到了简化,通过CAD/CAE联合仿真的技术手段模拟出卡扣Y向变化对面差及形偏的影响,具有成本低、效率高的优势。此方法适用于受力变形部件的外观质量评价。