增压发动机排气管前端法兰结合面高温密封问题研究

武斌 蔡存朋 曹正林 李康 沈宇航 谢晓峰

(1.中国第一汽车股份有限公司研发总院,长春130013;2.汽车振动噪声与安全控制综合技术国家重点实验室,长春130013)

1 前言

为了应对日趋严格的排放法规和油耗要求,发动机增压技术方案被广泛采用,来提升热效率、净化排气。然而由此带来的副作用是燃烧爆发压力和燃烧排气温度不断提高,发动机“三漏”失效、高温失效、疲劳失效等风险更加突出,并且各种失效形式往往不是独立存在的,而是相互影响的。发动机的“三漏”失效,本质上是压力容器在高温高压下的密封失效,涉及到燃气、润滑液和冷却液的密封。本研究中排气管前端法兰就是发动机排气系统的关键部分,直喷增压发动机的高温排气使得增压器和排气管前端的法兰结合面(以下简称“法兰结合面”)密封变得十分困难,在法兰结合面处的高温气体泄漏存在严重安全隐患,降低产品的可靠耐用性,影响产品品质,引起消费者的质量抱怨。

2 螺栓法兰垫片密封研究现状

螺栓法兰垫片连接研究是压力容器和管道技术领域中一个受到高度重视的课题[1]。在螺栓法兰连接中,垫片是影响连接密封性能的关键元件,因此,垫片的力学性能和密封性能研究一直是螺栓法兰连接研究中的重点[1]。

采用金属密封垫片的螺栓法兰连接是发动机排气系统常用的连接形式。这种金属垫片依靠冲压成型工艺形成具有一定高度和一定宽度的凸筋结构,如图1所示。

图1 金属垫片的凸筋结构示意

冲压过程中形成的垫片内应力,使得垫片的凸筋结构具有压缩性和回弹性。静态安装时,垫片在螺栓拧紧作用下,产生压缩变形,填充法兰结合面的间隙,并依靠压缩产生的法向压力形成初始密封;动态运行时,在温度、压力、振动等外载荷作用下,法兰结合面彼此分离,垫片发生回弹,如果垫片的回弹量能补偿紧结合面的分离量,残余法向压力仍大于内压力,形成阻止高温高压燃气泄漏的动态密封。这就是垫片密封的基本工作原理[2]。

3 法兰结合面密封问题

某2.0TD发动机法兰结合面采用的就是金属密封垫片的螺栓法兰连接形式,静态装配状态下测试,没有发生漏气现象,证明金属垫片产生的足够的法向压力能够满足密封性能;但在发动机冷热冲击台架试验后出现严重漏气问题,见图2。

按照试验工况分析可知:此直喷增压发动机全速全负荷运行时,增压器涡前废气温度达950℃,在高温高流速气体的冲刷下,法兰结合面处的结构温度可达800~900℃;当发动机停机后,温度会降到室温或者更低。

巨大的温差使法兰结合面结构热胀冷缩现象异常明显;同时,由于增压器结构整体的复杂性,法兰结合面在高温气体作用下温度分布不均匀,极易使法兰结合面出现塑性变形以及法向变形不协调现象。

常规认为,在以上这些现象叠加作用下,发动机停机后,法兰结合面冷缩变形不能回到初始的装配状态,当垫片的回弹性能无法补偿法兰结合面由于高温产生的分离量或者塑性变形产生的残余分离量,导致密封失效,发生严重漏气问题。

进一步利用CAE仿真分析技术,复现此发动机法兰结合面漏气现象,确定漏气的真正原因。

4 法兰结合面密封CAE分析

法兰结合面密封CAE分析主要包括两部分:基于瞬态热边界的瞬态温度场CAE分析,基于真实装配及瞬态温度场的热机械耦合CAE分析。

瞬态温度场仿真和热机械耦合有限元仿真的理论依据见文献[3]。

4.1 瞬态温度场CAE分析

建立有限元模型,包括催化器、法兰连接螺栓、垫片、增压器蜗壳等。如图3所示。

瞬态温度场CAE分析需要的热边界包含五部分。

a.发动机全速全负荷工作时的内流场气体温度分布和换热系数分布;

b.发动机冷机反拖时的内流场气体温度分布和换热系数分布;

c.发动机全速全负荷工作时的结构外流场气体温度分布和换热系数分布;

d.发动机冷机反拖时的结构外流场气体温度分布和换热系数分布;

e.热辐射边界。

其中,气体温度分布和换热系数分布利用CFD软件计算获得,图4显示的是发动机全速全负荷工作时的内流场内腔热边界。热辐射边界依靠经验值定义。加载时间根据发动机冷热冲击台架试验规范确定。

图4 发动机全速全负荷工作时的内腔热边界

通过CAE计算,可以得到排气系统在发动机冷热冲击试验全时间历程下的瞬态温度场仿真结果,图5显示的是发动机全速全负荷稳态时刻排气系统的温度场仿真结果,法兰结合面处的温度普遍达到700~750℃。

图5 温度场仿真结果

4.2 密封仿真CAE分析

垫片采用ABAQUS自带的gasket单元,其中,垫片凸筋结构密封环的法向属性[4]根据压缩-回弹曲线测试结果定义,室温下垫片压缩-回弹测试曲线见图6。

图6 室温下垫片压缩-回弹曲线

发动机蜗壳、排气管等结构需要定义温度相关的材料参数,并且要考虑温度对材料塑性的影响。

密封仿真CAE工况见表1,其中加载全速全负荷时的温度场载荷的工况定义为升温工况,加载冷机反拖时的温度场载荷的工况定义为降温工况。

表1 密封仿真CAE分析工况

通过CAE计算,可以得到垫片密封环在三个升温-降温循环下的面压分布,如图7所示。垫片密封环面压的取值起始点和取值方向示意如图8所示。

图7 垫片密封环的面压分布

图8 垫片密封环面压的取值起始点和取值方向示意

根据密封理论,当垫片密封环上的面压大于管内气体的压力时,可以认为管内气体不会泄露。但是当面压的分布不均匀时,根据Sawa的理论,螺栓连接的密封性取决于接触区域的最低压强值,即垫片密封环的最小面压决定了法兰结合面的密封能力。

由图7可知,在各个工况下,垫片密封环的最小面压不会发生明显变化,均为1.3 MPa左右,远大于内部气体压力,即理论上法兰结合面不会发生漏气问题,这和试验出现的漏气问题不符,面压不足不是导致此发动机法兰结合面漏气的真因。

结合垫片上高温气体泄漏的烧蚀痕迹(图9),分析垫片密封环面压分布(图7),可以发现,动态运行时,密封环0°~120°的面压升高,停机稳定后,面压急剧下降,无法恢复到螺栓拧紧工况时的压力状态,这与垫片密封的基本工作原理是不同的。

图9 垫片上高温气体泄漏的烧蚀痕迹

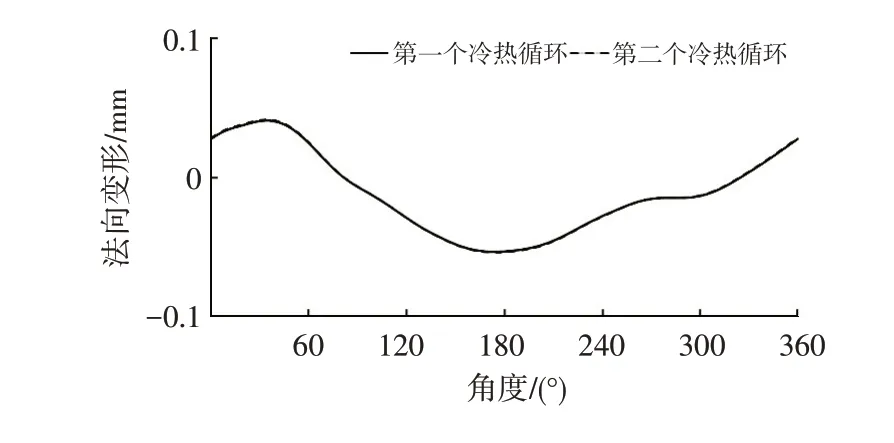

通过CAE计算,也可以得到单个升温-降温循环引起的密封环各个位置的法向变形量,如图10所示,其中,值为正,表示持续压缩变形量,值为负,表示回弹变形量。可以看到,在0°~110°和320°~360°,温度载荷导致两法兰面持续挤压垫片密封环凸筋结构,其中,在48°位置附近持续挤压现象最严重,达到71μm。

图10 由于升降温循环引起的垫片相对变形

垫片材料在法兰结合面上750℃的高温作用下,材料高温性能变得很差,弹性性能退化严重;同时,叠加法兰结合面反复挤压作用,导致垫片密封环发生应力松弛,造成不可逆的塑性变形[5],凸筋高度被压平破坏,原有的压缩-回弹能力消失,无法密封高温高压气体,导致漏气问题发生。

“高温+挤压”双重作用,导致垫片密封环凸筋结构被破坏,是此发动机法兰结合面漏气的真正原因。

5 法兰结合面密封性能优化研究

重点从减轻法兰结合面挤压作用入手,开展垫片密封性能优化研究。

5.1 法兰增厚优化方案

将法兰厚度增加50%,效果如图11所示,法兰结合面挤压的最大压缩变形量减小为47μm,降至原来的66%,改善效果明显。

图11 法兰增厚方案的密封环相对变形

但法兰的增厚会加剧法兰到排气管的截面刚度突变,容易诱发热机疲劳开裂,局部结构变形见图12。如采用此方案,需要同步开展热机疲劳开裂风险的验证和预防。

图12 排气管前端法兰局部热变形

5.2 增加连接螺栓优化方案

将法兰连接螺栓数量由3个增加到4个,结构示意见图13。

图13 增加螺栓连接方案的法兰结构示意

效果如图14所示,法兰结合面挤压的最大压缩变形量减小为41μm,降至原来的58%,改善效果明显。

图14 增加螺栓连接方案的密封环相对变形

这个方案相关结构的改动量大,同时增加了一个螺栓装配,整体的变更成本高。

5.3 垫片增加限位保护方案

为保护垫片密封环凸筋结构不受过度挤压,可以在密封环内外增加物理限位防护;同时,在螺栓周围增加一圈弹性限位防护,垫片增加限位保护的结构如图15所示。

图15 垫片增加限位保护的结构

效果如图16所示,法兰结合面挤压的最大压缩变形量减小为38μm,降至原来的54%。此方案效果最明显,变更成本低。

图16 增加限位保护方案的密封环相对变形

采用此改进方案,排气系统一次通过发动机冷热冲击试验验证,法兰结合面密封良好,漏气问题解决。

6 结论

a.造成发动机排气系统法兰结合面的垫片密封失效、漏气的原因很复杂,和排气系统整体的安装固定方式、各零件结构刚度、法兰连接形式、高温载荷作用、材料耐高温性能等密切相关,需要具体问题具体分析,对症下药。

b.金属垫片密封依靠的是具有压缩-回弹性能的垫片凸筋结构,室温下,这种压缩-回弹性能可以保持相对的稳定或者一定程度的衰减。但是垫片凸筋结构在特定的使用环境中,比如导致材料性能急剧衰减的高温和大变形持续反复挤压的共同作用下,垫片凸筋结构会发生改变,原有的压缩-回弹性能会急剧衰减甚至消失。

c.发动机排气系统法兰结合面的密封设计开发,需要综合考虑材料选定、法兰连接布置、排气系统固定方式。

d.利用数字化CAE仿真分析技术手段,对排气系统法兰结合面密封性能开展准确分析与预测,可以有效指导发动机排气系统结构的正向精益设计,降低开发成本,缩短开发周期。