TFYD系列电机定子磁极冲片整体复合模设计

朱惠芳,谭海林

(1.湘潭电机股份有限公司电机事业部,湖南湘潭 411101;2.湖南化工职业技术学院机电工程学院,湖南株洲 412000)

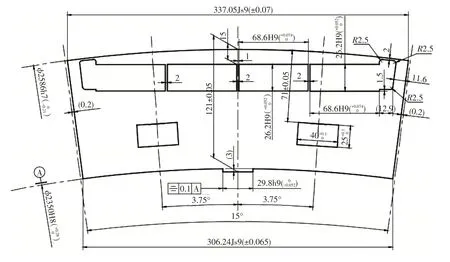

1 定子冲片分析

图1 所示为TFYD5500-24 型同步电机磁极冲片。4个磁钢孔并排,与外圆边距只有2mm,磁钢孔与磁钢孔之间也只有2mm,冲片工艺性很差。该冲片槽型公差为IT9,毛刺要求0.04mm,精度要求高,形状复杂,常规多工序冲压成形定位误差大、互换性差,满足不了冲片精度要求。

图1 定子冲片

2 定子冲片的成形工艺方案比较

该冲片的成形所需要的基本冲压工序为落料、冲孔、冲槽。可以制订以下4 种方案:①采用普通级进模;②采用高速级进模;③采用整体复冲模;④采用多工序模。

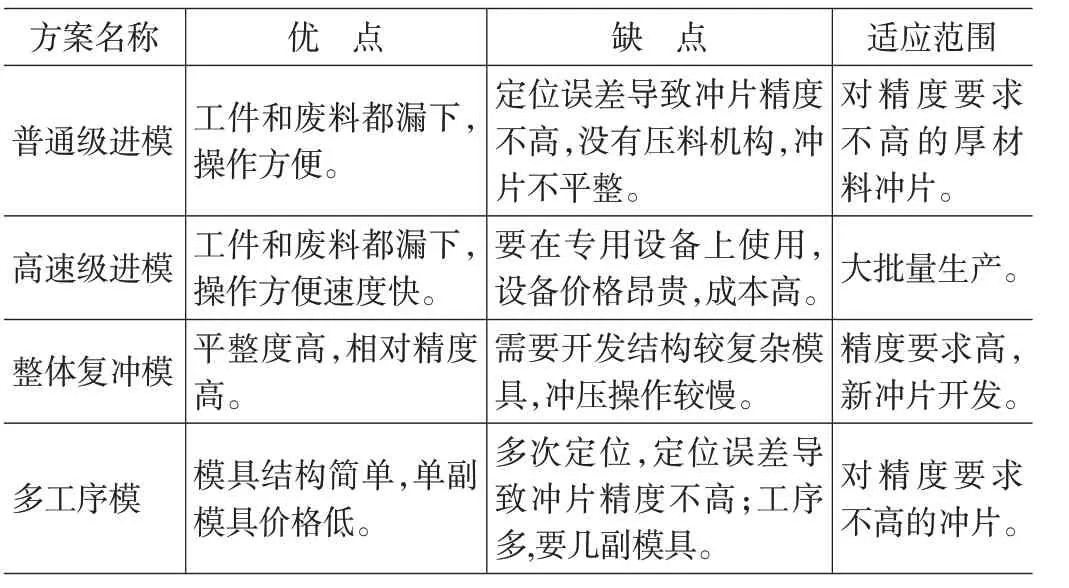

4种方案各自的优缺点如表1所示。

表1 冲压方案比较

由于此系列电机在我司为新冲片的开发,产量不大,为保证冲片精度,降低试制成本,决定采用整体复合冲压的方案。

3 整体复合模具设计

(1)模具设计的关键技术问题。

由于该类冲片的冲压工艺性,会导致复冲模具的强度不好,特别是凸凹模强度会很弱,如果冲孔废料不能及时漏下,会形成很大的胀力,有可能在凸凹模薄弱处出现开裂和崩刃现象。因此模具设计工程中主要进行以下的改进创新。

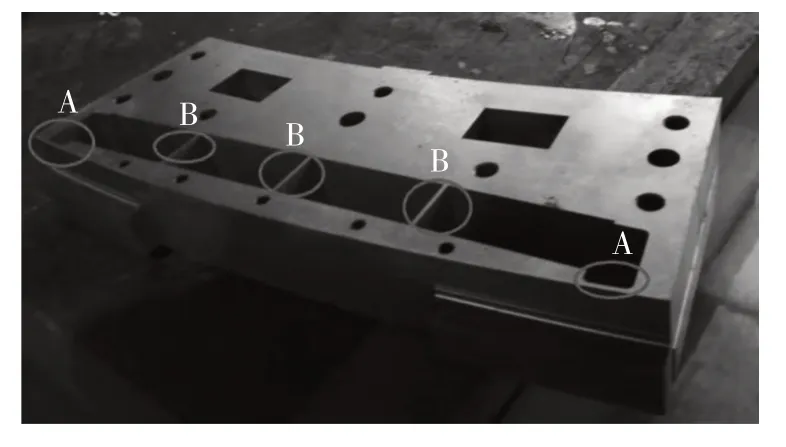

试冲阶段(约试冲3 千片左右)在外圆弧与磁钢孔薄弱处之间(如图2 中A 处)出现了局部变形。经分析是因上模采用刚性卸料,没有压料,对于常规冲片不会出现这种现象,对这种工艺性不好(孔到外圆边的距离太小)的特殊冲片会造成变形现象。为了解决这个问题,采取在上模座上表面加开聚氨酯的沉头,加放聚氨酯,再加放一块盖板,提供弹性压料力。前面的刚性打料结构保留,采用了双重卸料压料机构,可以完全解决了局部变形问题。

图2 凸凹模

继续试冲(约试冲3万片左右)冲片毛刺超差。经过分析是因为磁钢孔的废料积压在漏料孔产生巨大的胀力,而凸凹模的薄弱处只有2mm,因此凸凹模会产生变形,造成间隙不均匀引起毛刺超差。解决这一问题关键是废料不能滞留在漏料孔内。因此采取3项措施:①在凸模上加顶杆,里面放弹簧,冲压时将废料往下推;②另外将凸凹模的有效刀口从7mm 降低至5mm,减少废料滞留高度;③在凸凹模的外圆弧上增加了挡块,起到保护凸凹模的作用。

解决了毛刺问题继续试冲发现凸凹模在图2 B处正中间出现了开裂。经分析是因为推料力不够,废料不能顺利推出。因此采取3项措施:①将原来的向下漏料(废料从下模座里掉出)改为从上顶出,在凸凹模中增加顶出装置,即四个磁钢孔的废料与工件要同时顶出;②将常规冲裁模所用材料Cr12MoV改为常用硬质合金钢。硬质合金钢是目前模具行业中冲裁模机械性能最好的材料,抗拉和抗剪强度都很好;③在最薄弱处增加镶嵌件设计。

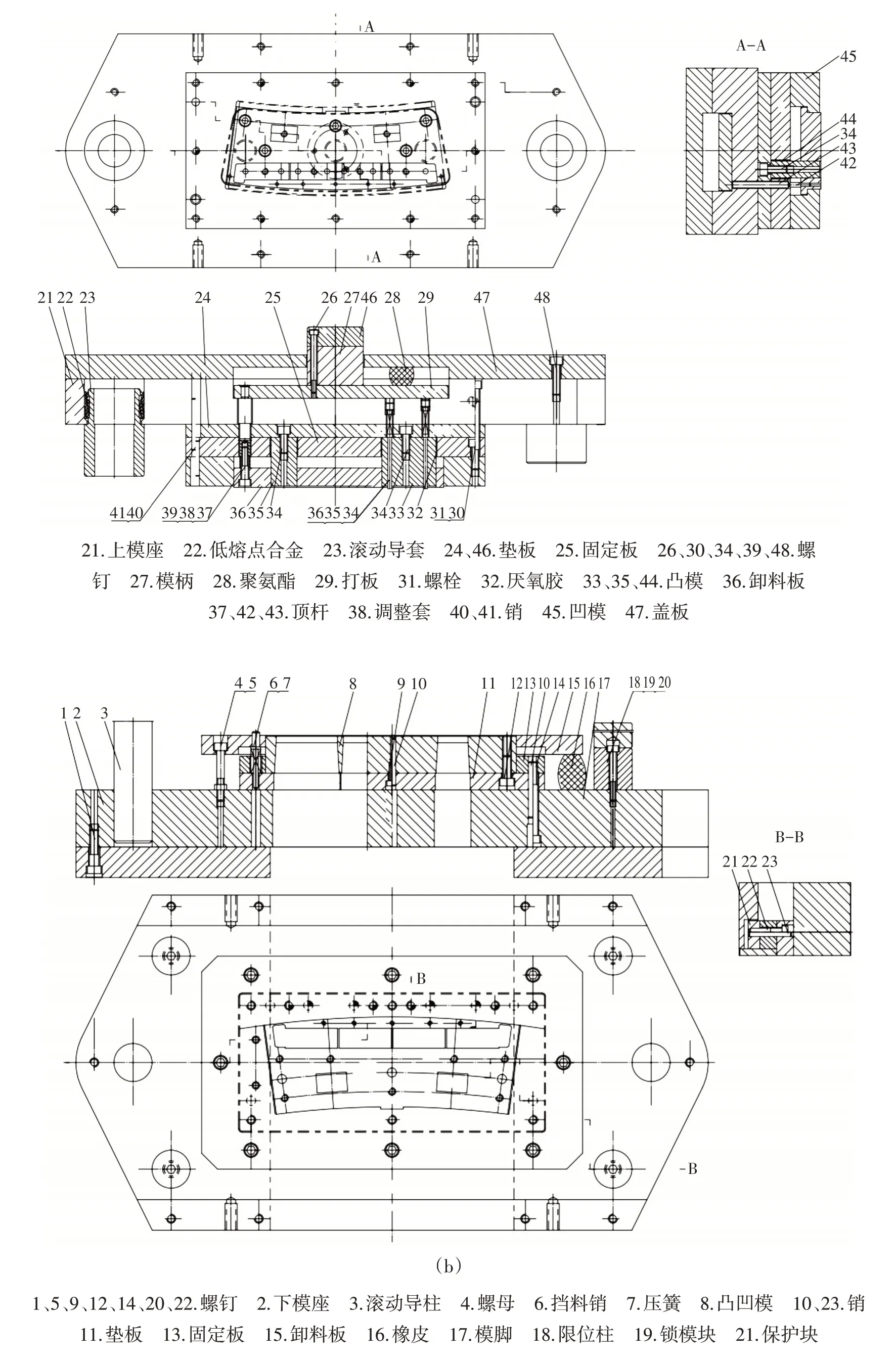

(2)模具结构。根据以上分析和研究,最终确定该冲片整体复合模结构如图3所示。

图3 整体复合模结构

4 结束语

模具质量决定了冲片与铁芯的品质,直接影响电机的性能。目前为提高永磁同步电机质量,将磁钢孔与磁钢孔之间的距离越来也小,磁钢孔与外圆边的距离也越来越小。而且电机批量一般不大,还有很多是试制冲片,为了降低试制成本,将电机冲片的工装设计成整体复合模,不但可以缩短制造周期,还能降低开发成本,保证冲片的质量。该整体复冲模目前已完成了新研发的某电机的铁芯冲片的冲制,冲片质量完全满足企业要求。而且单副复合模设计制造成本约35,000元,如果采用复杂的高速级进模单副需要40多万元,每副模具在成本上可以节约30多万元,因此推广和应用整体复冲模还可取得较好的经济效益。