核电用Q345B厚板多层多道焊动态角变形研究

丁立南, 邹家生, 于华宽, 刘 雨

(江苏科技大学 材料科学与工程学院, 镇江 212100)

焊接引起的各种变形改变了构件的原本形状,增加了服役期间的应力集中和附加弯矩的可能性,降低了焊接结构的稳定性和制造精度.其中角变形是核电厚板结构多层多道焊主要的变形形式,对其进行分析与预测对于结构安全来说十分重要.

利用试验结合数值模拟技术实现对焊接变形的预测是目前研究焊接变形常用的有效手段[1-2].文献[3]研究了弧距对残余角变形的影响,发现弧距和角变形之间存在非线性关系,并且可以通过调节弧距来控制残余角变形.文献[4]研究不同拘束条件下坡口间隙对焊接变形的影响,发现弹簧拘束条件下有无坡口间隙对残余角变形数值大小影响显著.文献[5]研究发现在激光焊接中加入稳定的磁场,角变形量减少了26.56%.文献[6]研究了试件尺寸对焊接变形的影响,发现薄板试件足够长时,将会产生较大的角变形.文献[7]研究了结构约束对控制角变形的影响,发现结构约束能够减少厚板T型接头约73%角变形.文献[8]研究了焊道顺序设计对厚板T型接头角变形影响,发现在腹板一侧进行开坡口焊接可以减少角变形.文献[9]研究大面积拼焊平台结构的焊接变形,发现角变形主要是由上下坡口不对称引起的.文献[10]研究多层多道焊反变形对角变形影响,发现预置合适的反变形可以有效地减少焊后角变形.

在角变形动态过程方面,文献[11]试验研究了实时角变形情况,发现角变形主要发生在焊接阶段,随着焊道的增加而增加,层间冷却阶段变形很小.文献[12]在堆焊数值模拟中发现二维模型可以预测最终焊接角变形而无法反映角变形动态变化,三维模型可以模拟焊接过程中角变形的动态过程.以往对于角变形的研究,主要是集中于中厚度板(厚度在20 mm以下)的残余角变形方面,对于需要更多填充金属、焊道更多、分布更复杂的40 mm厚板的角变形,尤其是动态角变形研究相对较少.

1 焊接试验

1.1 焊接材料

焊接试板材料为Q345B,单块试板尺寸为400 mm×200 mm×40 mm,坡口形式为单V型坡口,上坡口角度为35°,下坡口角度为10°,坡口间隙4 mm,焊接填充材料为直径1.2 mm的实芯焊丝,牌号为CHW-50C6HR.

1.2 焊接过程

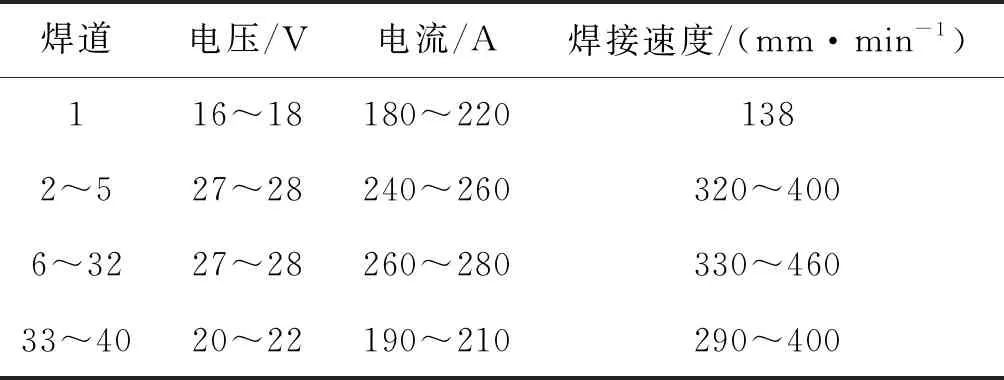

焊接位置为横焊,共40道焊缝.焊接方法采用CO2与Ar混合气体保护焊,保护气体为82%Ar+18%CO2.在装配焊接之前对焊缝区域进行打磨去除氧化层和油污.为保证装配间隙在焊接时不变,焊前对试板进行施加定位焊.试板底部进行前后点固,起固定约束作用,排除刚性位移对焊接变形分析影响.整个焊接过程层间温度低于200 ℃.焊接工艺参数如表1.焊接顺序如图1.

表1 焊接工艺参数

图1 焊接顺序示意Fig.1 Schematic diagram of welding sequence

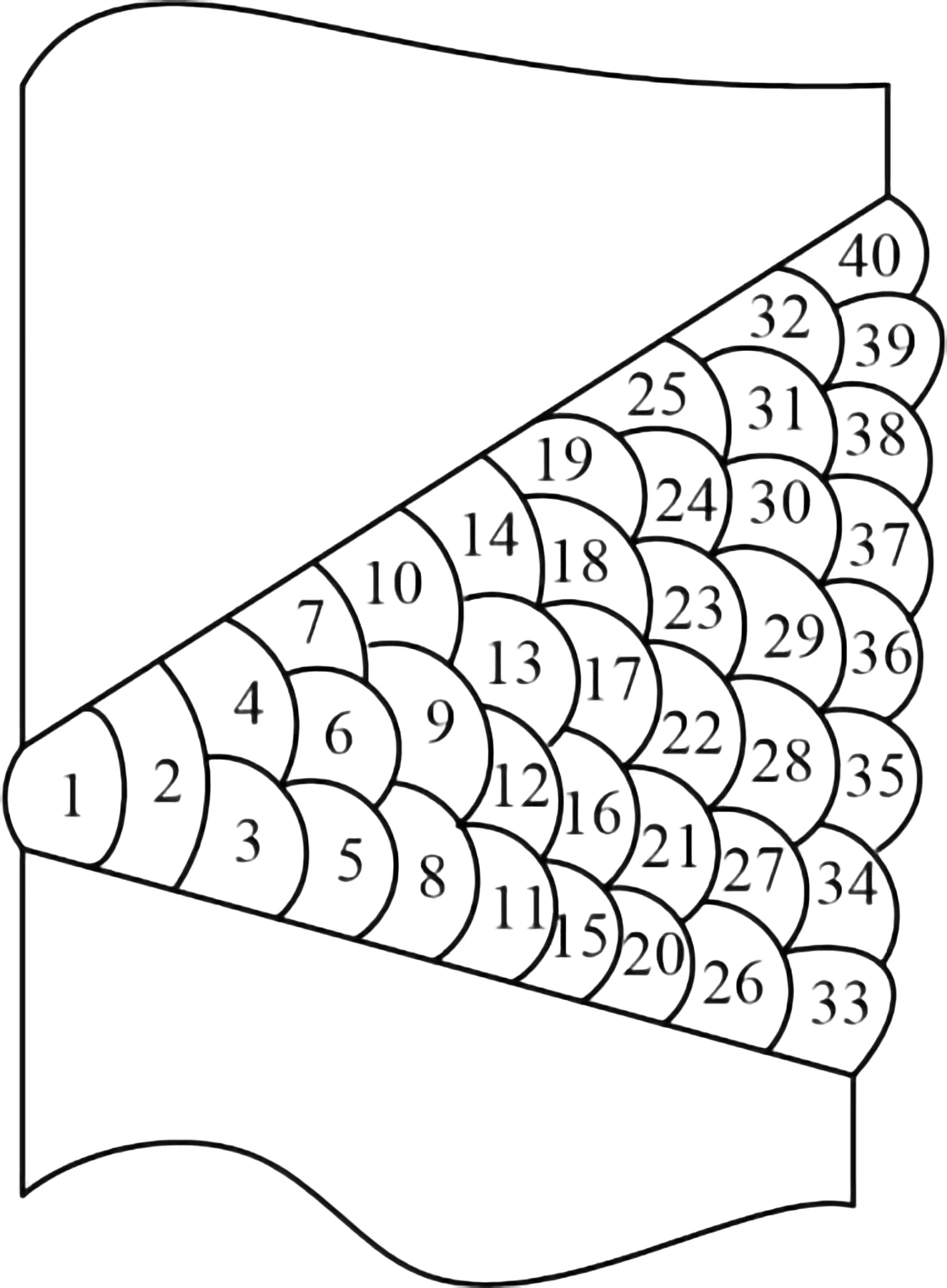

1.3 焊接动态温度场和动态变形测试

为了验证数值计算结果的准确性,得到准确的角变形,需要测试焊接过程中的动态温度和动态变形.焊接过程中采用热电偶测试动态温度,焊前先将热电偶点焊到自由态一端母材坡口附近的钢板表面,共测试4个位置的温度,分别距坡口距离约为4、8、18、28 mm.采用位移传感器测试动态角变形,其中在靠近起弧端、收弧端和试板中间稳定处分别设置一个位移传感器,距自由态母材一端约10 mm.热电偶和位移传感器测试过程如图2.动态温度和动态变形实时测试系统如图3.

图2 热电偶和位移传感器测试过程Fig.2 Test procedure for thermocouples and displacement sensors

图3 动态温度和动态变形实时测试系统(单位:mm)Fig.3 Real-time test system for dynamic temperature and dynamic distortion(unit:mm)

由于位移传感器是用来测量某点的位移变化情况,焊接造成的变形会在测点部位发生一定的滑移.为了提高测试时的准确性,设计了如图3中所示的构件,焊前将圆柱端垂直于焊接试板方向并点固到测试点位置,然后将位移传感器部分压缩到另一端的正方形平台上.

2 有限元计算模型和计算过程

数值计算是基于大型有限元模拟软件ANSYS,采用生死单元技术实现多层多道焊焊缝金属的生长.采用热力耦合间接法的热弹塑性计算过程,即先进行非线性瞬态温度场数值计算,然后将温度场结果作为载荷加载进行静态结构计算,最终获得焊接角变形分布.

2.1 有限元模型

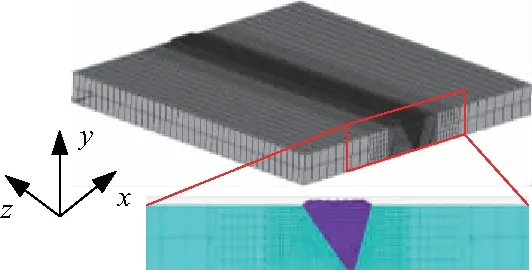

根据试板尺寸首先建立了3D有限元模型,整个模型共有44 036个节点,40 319个单元.为了兼顾计算精度和计算时间,网格划分在焊缝及附近区域较密,以反映焊缝区域的大梯度变化温度;远离焊缝区域的网格稀疏来保证整个计算模型合适单元数以提高计算效率.建立的有限元模型如图4.

图4 有限元模型Fig.4 Finite element model

2.2 温度场计算

焊接过程温度场计算时采用的热源为移动带状热源模型.将带状移动热源计算的热生成率施加在焊缝单元上,采用随温度变化的材料性能进行计算.温度场计算时,焊接件与外界以对流和辐射方式进行热交换.高温焊缝和热影响区以辐射热形式进行散热,温度降低后主要靠通过与空气的对流进行散热.

2.3 变形计算

将计算的瞬态温度场作为负载加载到结构模型中,经过弹塑性静态计算获得变形场.计算时,限制试件点固位置的节点所有自由度.

3 结果和讨论

在温度测试方面,热电偶实时测试结果曲线和数值计算结果曲线如图5.由图中可以看出,焊接带状移动温度热源能够获得移动瞬态温度场且计算的测温点升温速率和降温速率与测试结果吻合较好;计算得到的测试点峰值温度与测试结果差距小于40 ℃,说明计算得到的温度场结果合理.

图5 温度模拟和测试结果比较Fig.5 Comparison of simulation and test results of temperature

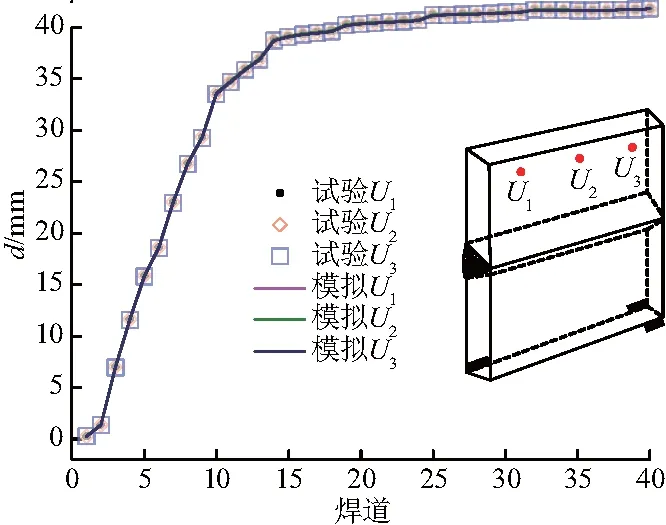

在测试点Y方向位移方面,位移传感器测试结果和数值计算结果如图6.由图可知,数值计算结果与位移传感器所测结果吻合较好,这说明建立的有限元模型可以反映焊接试板动态角变形过程.在起弧端、稳定处和收弧端的3个测试点变形有差别,但可以忽略.

图6 Y向位移模拟和测试结果比较Fig.6 Comparison of simulation and test results of Y-direction displacement

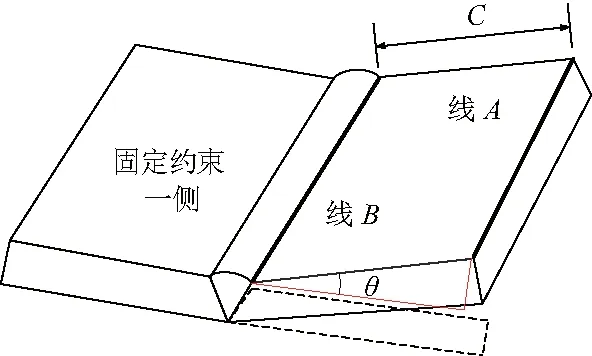

由于母材分为自由端和固定约束端,固定端可视为不发生变形过程,自由端变形过程可以反映试板变形过程.由Y方向位移,可根据式(1)将其转化为角变形表示:

(1)

式中:θ为上侧试板的角变形,°;C为自由端母材宽度,m;UA,UB分别为图7中线A,B的挠度,m.

图7 角变形换算示意Fig.7 Schematic diagram of angular distortion conversion

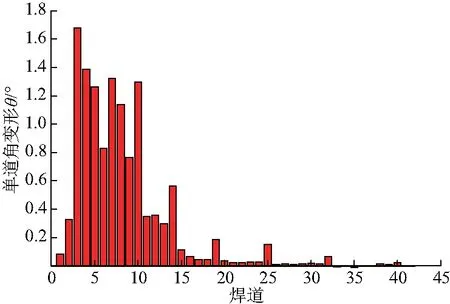

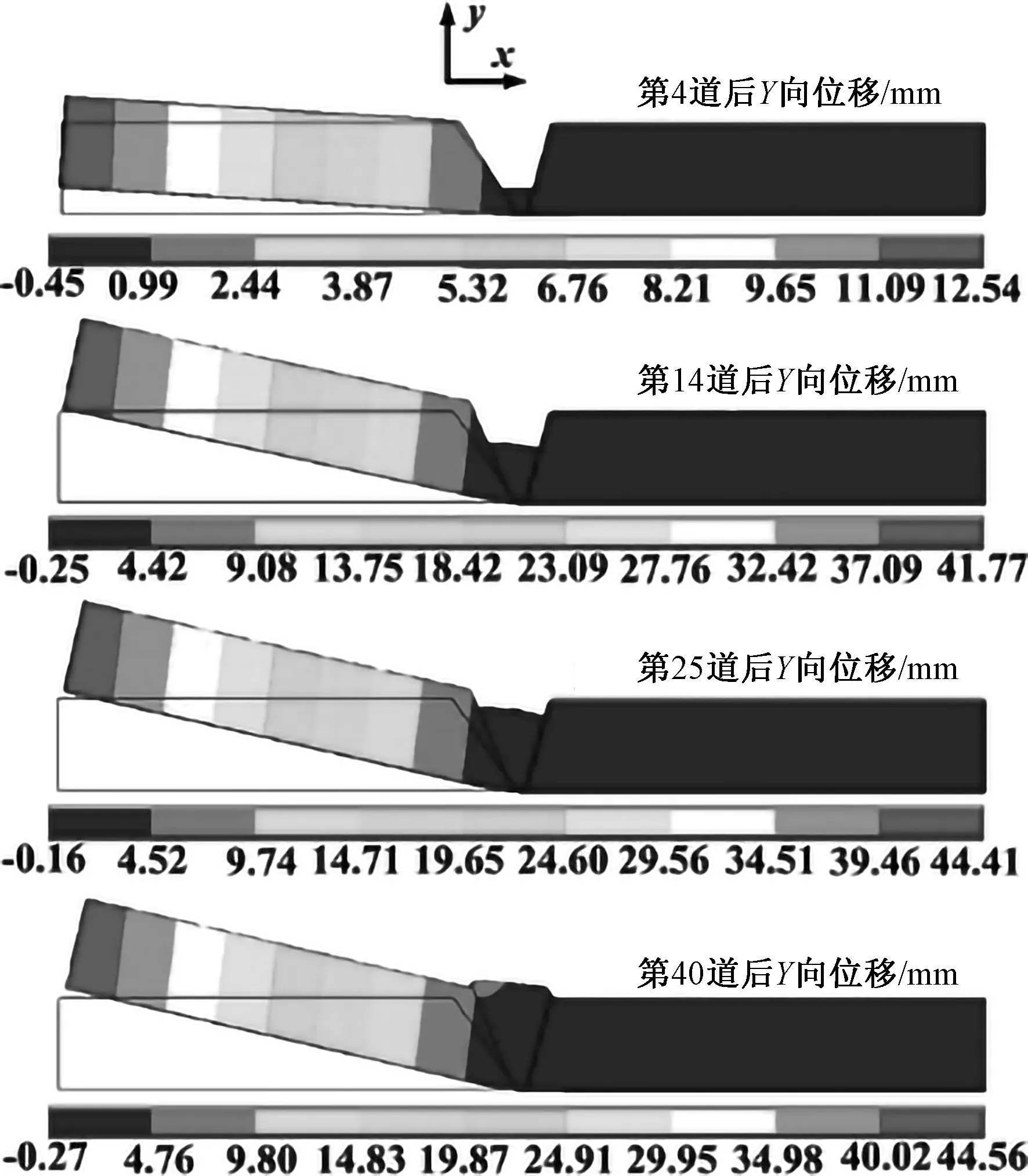

每个焊道填充完成后,引起的角变形增加量如图8.由图8可知,随着填充焊道的增加,单道角变形量整体呈先增大后减小的趋势,局部焊道有波动.第3道填充完成时,单道引起的角变形量达到最大值,约为1.7°.角变形增加过程主要发生在第15道以前,15道以后,单道引起的角变形基本小于0.1°.此外,由第4道、14道、25道和40道焊后的Y方向位移计算结果云图如图9.

图8 每个焊道引起角变形量Fig.8 Angular distortion caused by each weld pass

图9 部分焊道完成后Y方向变形情况Fig.9 Distortion in Y direction after completion of partial pass

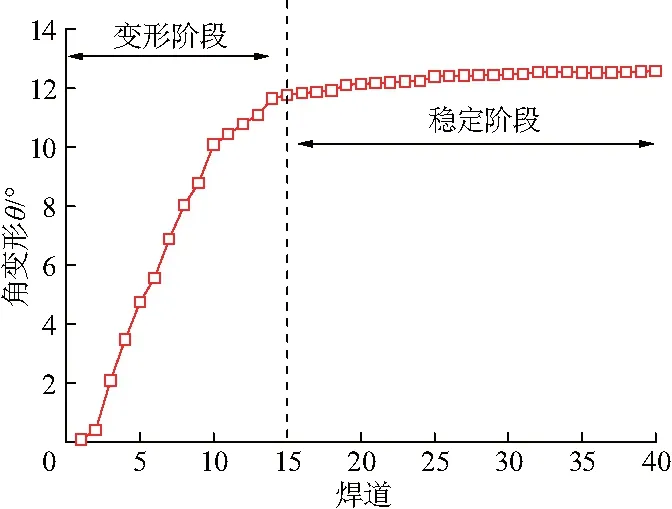

角变形动态过程如图10,可知试板总的角变形量约为12.5°.根据阶段角变形量占整个过程角变形总量的百分比,可以把角变形动态过程分为2个阶段:

图10 角变形动态过程Fig.10 Dynamic process of angular distortion

(1) 变形阶段.在14道之前,随着焊道数增加,角变形增加明显,虽然填充焊道数仅为总焊道数的14/40,但角变形量却约占总角变形量92%,为11.6°.

(2) 稳定阶段.在14道之后,角变形曲线趋于平稳,随着焊道数增加,角变形变化相对较小并趋于稳定状态.虽然这个阶段焊道数在整个填充阶段所占比例较大,但角变形量却较小.

焊缝填充初始,随着焊道的增加,热输入总量增大,塑性变形区宽度增加.此外,由于填充金属总量不多,整体温度也较高,所以焊缝金属的杨氏模量较小.因此,受热输入主导,试板变形明显.随着焊道数继续增加,填充金属总量增加.由于受焊缝厚度增加影响,焊缝底部温度减小,焊缝金属的杨氏模量增加.焊缝厚度和杨氏模量的增加,对应焊缝刚度增加,极大增加了变形阻力[13].在焊道填充的后期,焊缝的刚度已经足够大,热输入的增加不足以使试板有明显的变形.

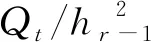

基于沿板厚方向温度分布的研究[14-15],综合考虑热输入与板厚叠加作用的热输入理论Q/h2,其中Q为焊接热输入,h为板厚,在焊接变形研究方面得到应用[16-17].

图11 热输入参数变化Fig.11 Changes in heat input parameters

由于打底焊时,在填充之前不存在已有厚度,故不在此热输入理论考虑范围之内.根据热输入理论数值的分布情况,可以将其分为3个阶段:

第2阶段,焊道3~14.此时热输入理论数值约为(0.5~3.5)10-3.

第3阶段,焊道15~40.此时热输入理论数值约为(0~0.5)10-3.

第1阶段的焊道2,其热输入理论数值相对较大,和打底焊一样,焊缝温度增加可以贯穿整个厚度,所以对应焊缝金属沿厚度方向的温度梯度较小.与此相对的是,第3阶段的热输入理论数值相对较小,在厚度方向上,焊缝温度只在很小的范围内增加,所以焊缝金属沿厚度方向的温度梯度也较小.文献[18]中指出,沿着焊缝厚度方向的温度梯度是产生角变形的原因,并且温度梯度小,角变形越小.这和图10中前两道角变形较小和14道后出现的稳定阶段情况吻合.

在第2阶段,热输入理论数值处于中等大小时,此阶段对应的角变形较大,这和填充金属增加,焊缝厚度方向温度梯度增大有关[13].其中,2-1阶段对应着图10中焊道3~10,每一道引起的角变形都很大;2-2阶段对应着焊道11~14,由于热输入理论数值不大,温度梯度小,每一道引起的变形小,在图10中表现为曲线明显放缓.

4 结论

温度场和角变形模拟结果和试验测试结果吻合很好,模拟结果可以反映Q345B厚板多层多道焊角变形动态过程.

(1) 填充单个焊道引起的角变形增加量整体呈先增大后减小的趋势.其中,引起的增加量最大为1.7°,角变形增加过程主要发生在焊接的前期.

(2) 根据阶段角变形量占整个过程角变形总量的百分比,可以把角变形动态过程分为变形阶段和稳定阶段.其中,在变形阶段,角变形受热输入影响增加明显;在稳定阶段,试板刚度阻碍作用明显,角变形增加量很小.

(3) 综合考虑热输入与板厚叠加作用的热输入理论Q/h2,可以解释多层多道焊的角变形过程.在热输入参数较大和较小时,沿接头厚度方向的温度梯度小,引起的角变形小.在热输入参数为中等大小时,沿接头厚度方向的温度梯度大,引起的角变形较大.