不同制备方法的橡胶沥青黏度特性对比分析

栗培龙,王 霄,孙胜飞,马云飞

(1.长安大学公路学院,西安 710064;2.长安大学道路结构与材料交通行业重点实验室,西安 710064)

0 引 言

将橡胶粉加入热沥青中后,会发生一系列复杂的物化反应[1],废橡胶的弹性与柔韧性可以有效地改善沥青的高、低温性能。黏度是评价橡胶沥青性能的一项重要指标,并且国内外大多数国家均将黏度作为橡胶沥青高温性能控制指标[2],因此各学者对橡胶沥青黏度影响因素开展了大量研究。田鑫新[3]通过灰色关联法研究了各因素对搅拌橡胶沥青性能的影响,结果表明,胶粉掺量是其主要影响因素,反应时间次之,温度及转速对其影响最小。丁湛等[4-5]采用普通搅拌方式制备橡胶沥青,研究了其黏度影响因素及黏流特性。王辉等[6]、李廷刚等[7]采用搅拌工艺制备橡胶沥青,研究了胶粉掺量和细度、制备时间及温度对其技术性能的影响。张思桐等[8]通过高速剪切工艺制备橡胶沥青,并探究了胶粉粒径及加工时间对其性能的影响。Jeong等[9]研究了不同变量对橡胶沥青黏度的影响,结果表明制备时间与制备温度对橡胶沥青黏度的影响最大。CHipps等[10]、Memon等[11-12]在高温环境下,通过高速剪切机制作橡胶沥青,并分析剪切工艺能否影响橡胶沥青黏度及温度敏感性。Xiang等[13]事先将胶粉与部分基质沥青在160 ℃下预混一段时间,随后加入全部基质沥青高速、高温剪切,最后加入混合体系1%(质量分数)的稳定剂于高温条件下发育30 min,获得了性能优异的橡胶沥青。此外,部分学者也对橡胶沥青的黏度组成开展了相关研究。Ni[14]认为,橡胶沥青的性能会因为基质沥青与胶粉的交互作用而发生变化,其中二者的反应时间起主导作用,Heitzman[15]通过研究胶粉与沥青的交互作用,认为胶粉溶胀后形成的凝胶结构才是橡胶沥青黏度变化的主要原因。而Thodesen等[16]研究认为,胶粉本身性质对橡胶沥青的黏度影响较大,且胶粉与沥青之间的位阻提供的黏度远大于沥青经过改性后提供的黏度。Li等[17]等认为橡胶沥青黏度源于基质沥青黏度(BE)、交互作用黏度(IE)及胶粉颗粒的位阻效应(PE)三部分。以上研究采用机械搅拌或高速剪切制备橡胶沥青,对其影响因素的研究主要集中在温度、加工时间、胶粉粒径以及胶粉掺量等工艺条件方面,而制备方法可以改变胶粉粒径,影响胶粉的位阻效应及其与沥青的交互作用,进而导致两种制备方法下橡胶沥青的黏度有差异。以上研究多在单一制备方法下分析工艺条件对黏度的影响,鲜有关注搅拌与剪切方法在不同工艺条件下的作用效果及其对橡胶沥青黏度构成的影响。

基于此,本研究在分析黏度影响因素的基础上,从黏度构成角度对比分析剪切/搅拌工艺对黏度形成的影响,并计算黏流活化能,分析二者的黏流特性及黏度构成,以期深入了解两种制备工艺对橡胶沥青的作用差异,为橡胶沥青的实际工程应用提供理论基础。

1 实 验

1.1 原材料

1.1.1 基质沥青

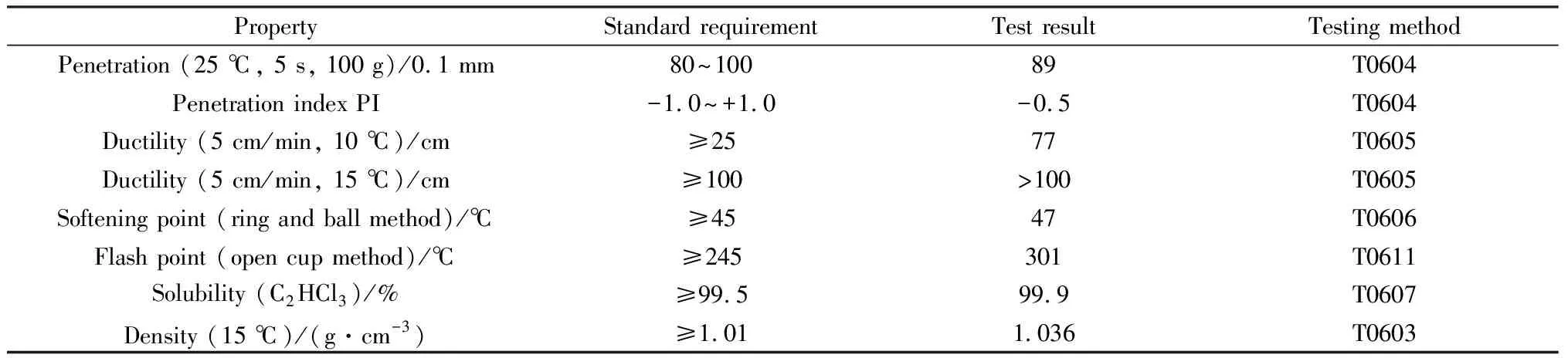

试验选用SK90#沥青作为基质沥青,按照《公路工程沥青及沥青混合料试验规程》(JTG E20—2019)相关要求对其基本技术指标进行测试,测试结果见表1。

表1 基质沥青技术指标要求及测试结果Table 1 Technical index requirements and test results of base asphalt

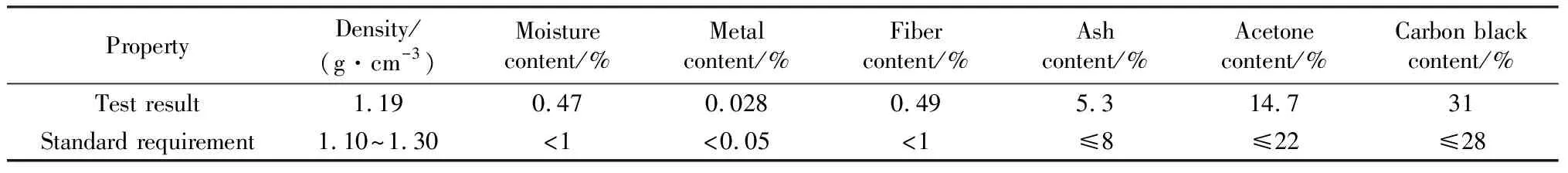

1.1.2 橡胶粉

试验所采用的橡胶粉为都江堰华益橡胶公司所产子午胎胶粉,规格分别为20目(筛网孔径0.85 mm)、40目(筛网孔径0.425 mm)、60目(筛网孔径0.25 mm)、80目(筛网孔径0.18 mm)、100目(筛网孔径0.15 mm),外观呈现黑色,无肉眼可见其他颗粒,胶粉物理化学性质见表2,其中各物质含量为各物质的质量占胶粉质量的百分比。

表2 胶粉的物理化学性质Table 2 Physical and chemical properties of rubber powder

1.2 试验方法

1.2.1 橡胶沥青的制备

采用搅拌与剪切两种工艺制备橡胶沥青,前者采用搅拌机,后者采用剪切机。为避免过度老化,先将基质沥青在160 ℃烘箱中加热1 h,之后将沥青倒入拌锅与加热板上快速加热至180 ℃,加热时间不超过20 min。加热完成后,将橡胶粉分2~3次倒入基质沥青中,缓慢搅动,之后开启相应机器进行搅拌/剪切至目标时间。其中试验所用搅拌机的搅拌速率为500 r/min,所用剪切机的剪切速率为2 000 r/min。制备完成后,将橡胶沥青置于与制备温度等同温度的烘箱中发育3 h。

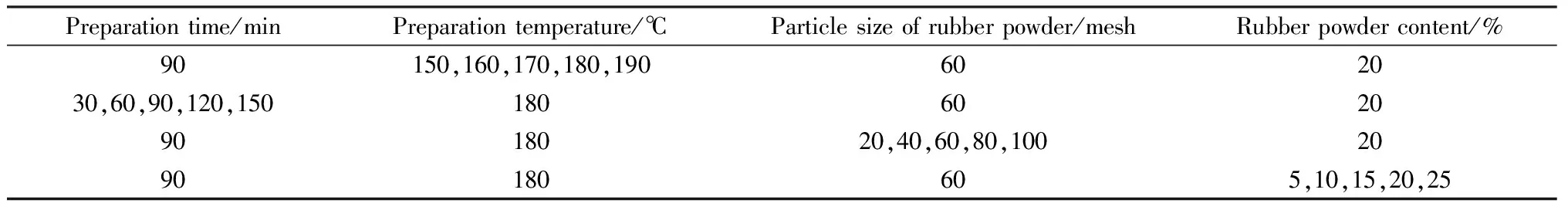

根据前期相关研究[4,5,18]及其他学者[19]的研究,采用单一变量法,在四种不同变量下制备橡胶沥青,其中胶粉掺量为胶粉质量占基质沥青质量的百分比,具体制备条件参数见表3。

表3 橡胶沥青制备条件参数Table 3 Preparation conditions and parameters of rubber asphalt

1.2.2 橡胶沥青黏度测试

我国交通部出台的《公路工程废胎胶粉橡胶沥青》以及各地方规范均以180 ℃旋转黏度作为测试指标,转子型号为27号,并内插50%扭矩值作为黏度代表值。结合相关研究[4,19],本文选用NDJ1-C旋转黏度计,以27号转子在50 r/min的转速测定了前述橡胶沥青的135 ℃、150 ℃、165 ℃和180 ℃黏度(测试温度记为T)。测试结果均满足扭矩值在10%~98%之间的测试要求。

2 不同制备体系橡胶沥青黏度影响因素分析

2.1 制备温度对橡胶沥青黏度的影响

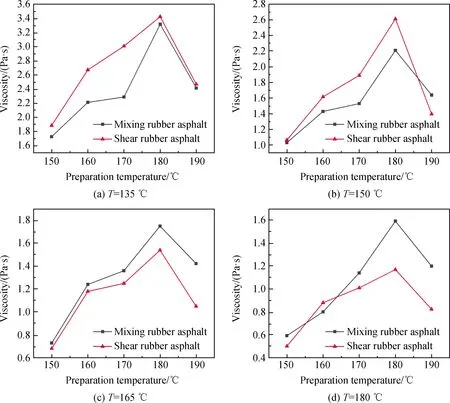

温度影响沥青的流动性以及胶粉的溶胀与降解,且过高温度下沥青老化使得沥青中轻质组分减少,导致不同温度下胶粉与沥青的交互作用程度不同,从而影响橡胶沥青的黏度。以制备温度作为变量,在不同测试温度下得到的两种橡胶沥青体系黏度变化如图1所示。

由图1可知,在不同测试温度下,两种体系橡胶沥青的黏度均随制备温度的升高先增大后减小,在180 ℃时达到最大值,然而两种体系的黏度变化不尽相同。产生这一现象的原因主要是温度影响胶粉与沥青间的交互作用,随着制备温度的升高,沥青的流动性增强,胶粉与沥青的接触碰撞几率提高,且胶粉的活性也相应提高,胶粉的溶胀与降解作用不断增强。而制备温度过高时,沥青老化导致轻质组分含量减少,且胶粉的过度降解削弱了溶胀作用,体系黏度下降。在黏度增长阶段,150~160 ℃温度条件下,二者基质沥青的黏滞性相当,而剪切体系胶粉颗粒较小,沥青中轻质组分更易渗透进入胶粉颗粒,溶胀作用更充分,因此其黏度及黏度增长速率大于搅拌体系;而当温度大于170 ℃时,基质沥青流动性增强,搅拌工艺更有利于胶粉颗粒的分散,增大了分子间的摩擦碰撞,胶粉与沥青的交互作用进行更充分,因此其黏度增长更快;在制备温度大于180 ℃时,胶粉过度降解,胶粉与沥青的溶凝胶结构遭到破坏,胶粉颗粒的空间位阻对黏度贡献较大,而剪切工艺使得胶粉颗粒破碎,因此其黏度减小更快。

图1 橡胶沥青黏度随制备温度的变化Fig.1 Variation trend of viscosity of rubber asphalt with the preparation temperature

随测试温度的升高,两种体系的整体黏度逐渐降低,但二者之间存在差异。总体来看,当测试温度为135 ℃和150 ℃时,剪切橡胶沥青黏度较大;而当测试温度提高到165 ℃和180 ℃时,剪切橡胶沥青黏度较小。橡胶沥青黏度来源于基质沥青黏度、胶粉与沥青交互作用后的界面黏滞性以及胶粉颗粒的空间位阻效应,不同测试温度导致橡胶沥青中基质沥青流动性改变,但胶粉的位阻效应不受温度影响。测试温度较低时,剪切体系中由于胶粉颗粒破碎,粒径小,数目多,形成的三维网状结构较致密,胶粉颗粒与沥青的接触面积大,故总界面摩擦力更大,从而其黏度大于搅拌橡胶沥青。而提高测试温度会导致胶粉与沥青交互作用形成的三维网状结构破坏,相比于剪切体系,搅拌体系中交互作用产物的稳定能力及位阻效应更显著,因此其黏度大于剪切橡胶沥青。

2.2 制备时间对橡胶沥青黏度的影响

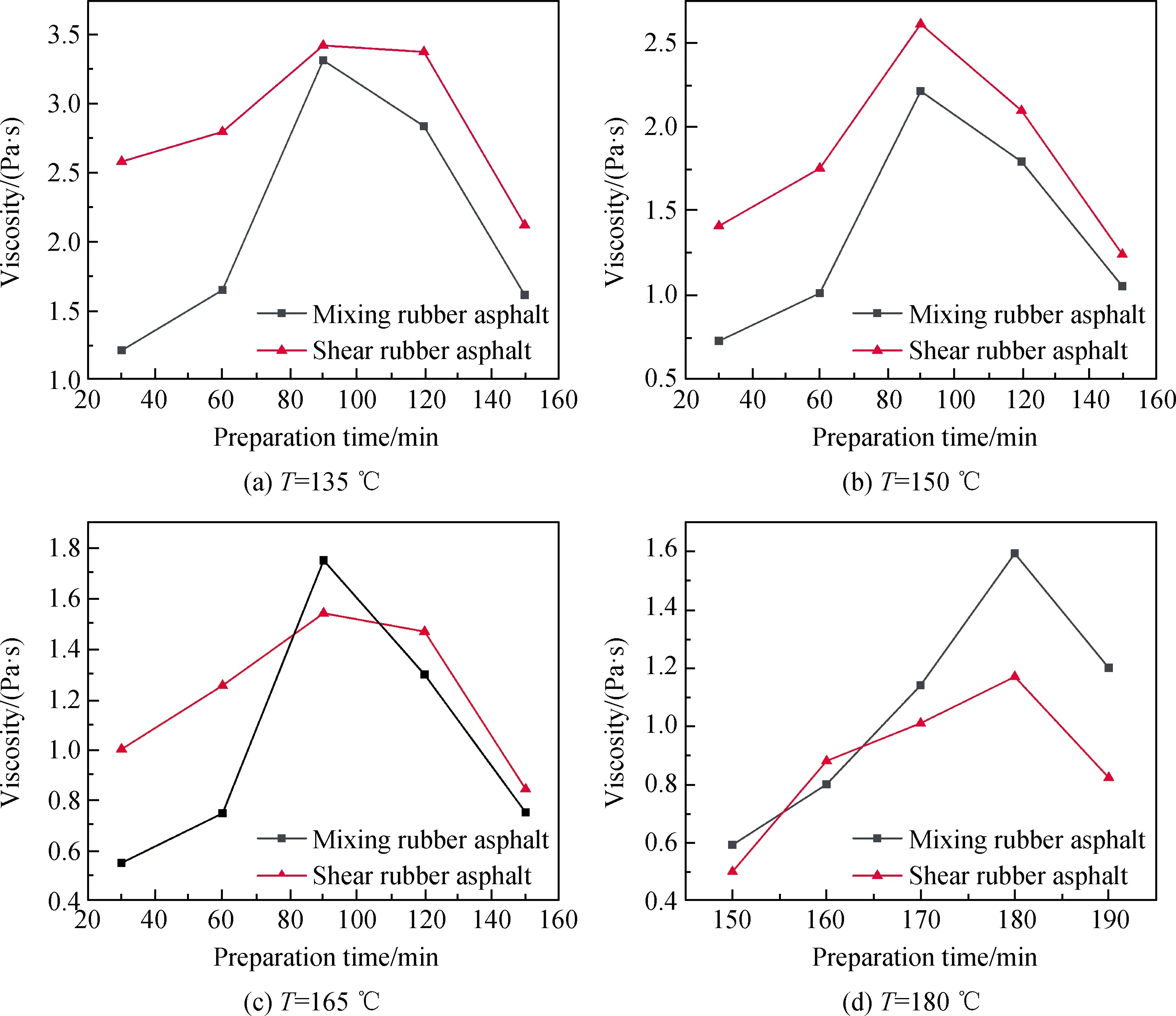

以制备时间为自变量,在不同温度下测试搅拌/剪切橡胶沥青的黏度结果如图2所示。

由图2可知,两种制备体系的橡胶沥青黏度均随制备时间的增加先增大后减小,制备时间为90 min时黏度最大,然而整体上剪切橡胶沥青的黏度大于搅拌体系。原因在于制备时间影响胶粉与沥青间的交互作用进程,时间过短导致无论何种工艺都无法使胶粉分散均匀,颗粒间的摩擦碰撞次数较少,且胶粉吸收沥青轻质组分的能力十分有限,从而胶粉的溶胀与降解程度均较低,而时间过长则会导致胶粉过度降解以及基质沥青老化,胶粉-沥青溶凝胶结构遭到破坏,均不利于黏度提高,因此在30~60 min以及120~150 min时间段内,两种体系橡胶沥青的黏度变化速率基本一致,但剪切工艺使得胶粉颗粒变小、数目增多,因此其黏度略大于搅拌体系。

图2 橡胶沥青黏度随制备时间的变化Fig.2 Variation trend of rubber asphalt viscosity with preparation time

在60~90 min以及90~120 min内,搅拌体系橡胶沥青的黏度变化幅度大于剪切体系。这是由于搅拌工艺在保持胶粉颗粒粒径没有变化的同时促使其均匀分散,胶粉与沥青的接触面积、接触几率增大,溶胀与降解程度均不断提高,增大了胶粉颗粒间的接触摩擦力及其与沥青之间的界面黏滞性,从而其黏度增加速率大于剪切体系。高温测试条件不利于三维网状结构的稳定,而搅拌体系中胶粉颗粒大导致转动惯量大,从而抵抗破坏的能力强,且胶粉颗粒位阻效应发挥了更大的作用,因此搅拌橡胶沥青黏度超过了剪切体系。同样地,当胶粉的降解程度逐渐大于溶胀程度时,搅拌体系中胶粉颗粒分散均匀,增加了胶粉与沥青的接触几率,且大颗粒胶粉体积膨胀更容易接近限值,表面分子链更容易发生断裂,其胶粉降解程度大于剪切体系,因此黏度减小更快。以上现象表明,搅拌体系橡胶沥青对制备时间这一影响条件更加敏感,而测试温度放大了这一现象。

2.3 胶粉粒径对橡胶沥青黏度的影响

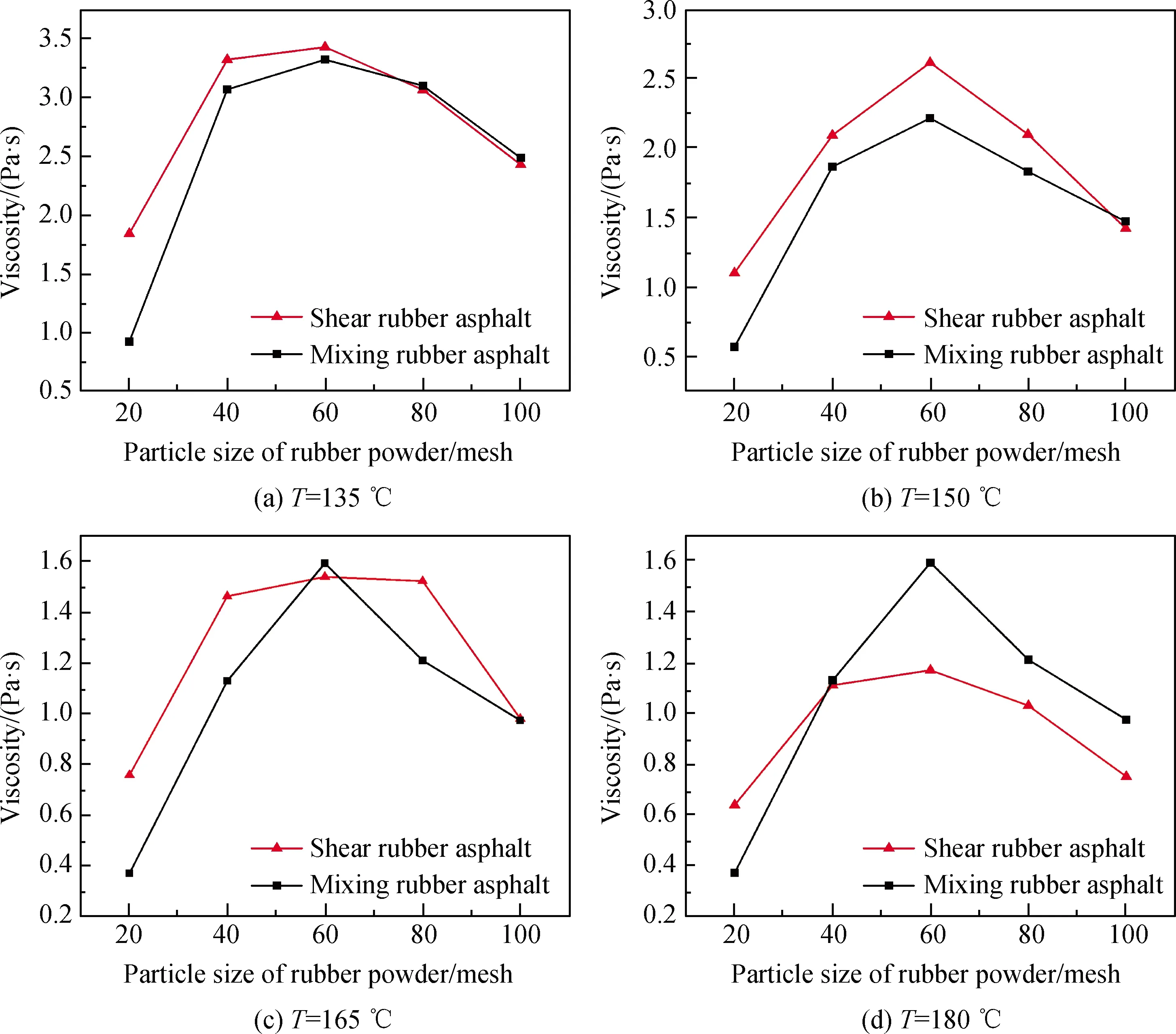

胶粉的颗粒大小以目数作为评价标准,目数越大,胶粉粒径越小。胶粉粒径通过影响胶粉与沥青间的交互作用以及胶粉颗粒的空间位阻来影响两种制备体系橡胶沥青的黏度,具体结果如图3所示。

由图3可知,无论何种测试温度、何种制备方式,橡胶沥青黏度均在胶粉粒径60目时达到峰值,但剪切体系橡胶沥青的黏度总体大于搅拌体系,随着胶粉颗粒变细,二者的黏度差值逐渐减小。究其原因,胶粉的溶胀与降解行为几乎同时进行,但对比不同粒径,大粒径颗粒较小颗粒更容易发生降解行为。橡胶粉是一种高聚物材料,能够实现物质吸收与交换行为,胶粉颗粒半径越大,体积膨胀越容易接近限值,胶粉表面分子链就越容易发生断裂,因此空间位阻效应是大粒径胶粉沥青体系黏度的主要来源。

对比图3中各测试温度下两种体系的黏度可以发现,当胶粉粒径较大时,剪切体系的黏度更大,但搅拌体系的黏度增长速率更大。原因在于,剪切工艺使得胶粉颗粒减小,根据动量定理,在同等条件下运动更剧烈,与沥青的接触碰撞几率更大,且小颗粒胶粉比表面积较大,更有利于沥青中轻质组分进入内部进行反应,此时剪切体系中胶粉-沥青溶凝胶结构的界面黏滞作用远大于搅拌体系,因而总体上其黏度大于搅拌体系;但搅拌体系中胶粉颗粒的空间位阻效应更显著,因而其增长速率更大,而180 ℃测试温度放大了大颗粒胶粉的位阻效应,胶粉粒径大于40目时,黏度大于剪切体系。而随着胶粉粒径减小(大于60目),无论何种制备工艺,胶粉均易发生团聚阻碍交互作用,导致黏度下降,但剪切工艺导致部分胶粉颗粒更小,空间位阻效应小于搅拌体系,且剪切体系中小颗粒胶粉的团聚现象更明显,因此两种体系橡胶沥青黏度差值逐渐减小,直至胶粉颗粒减小至100目时,制备工艺的差异对黏度的影响可以忽略不计,180 ℃测试温度下甚至小于搅拌橡胶沥青的黏度。此现象反映了两种制备方法下胶粉粒径的不同导致了其黏度构成差异,其中剪切体系橡胶沥青的黏度主要来自胶粉与沥青的交互作用,而搅拌体系橡胶沥青黏度的主要来源是胶粉颗粒的空间位阻效应,不易受温度影响。

图3 橡胶沥青黏度随胶粉粒径的变化Fig.3 Variation trend of rubber asphalt viscosity with rubber powder particle size

2.4 胶粉掺量对橡胶沥青黏度的影响

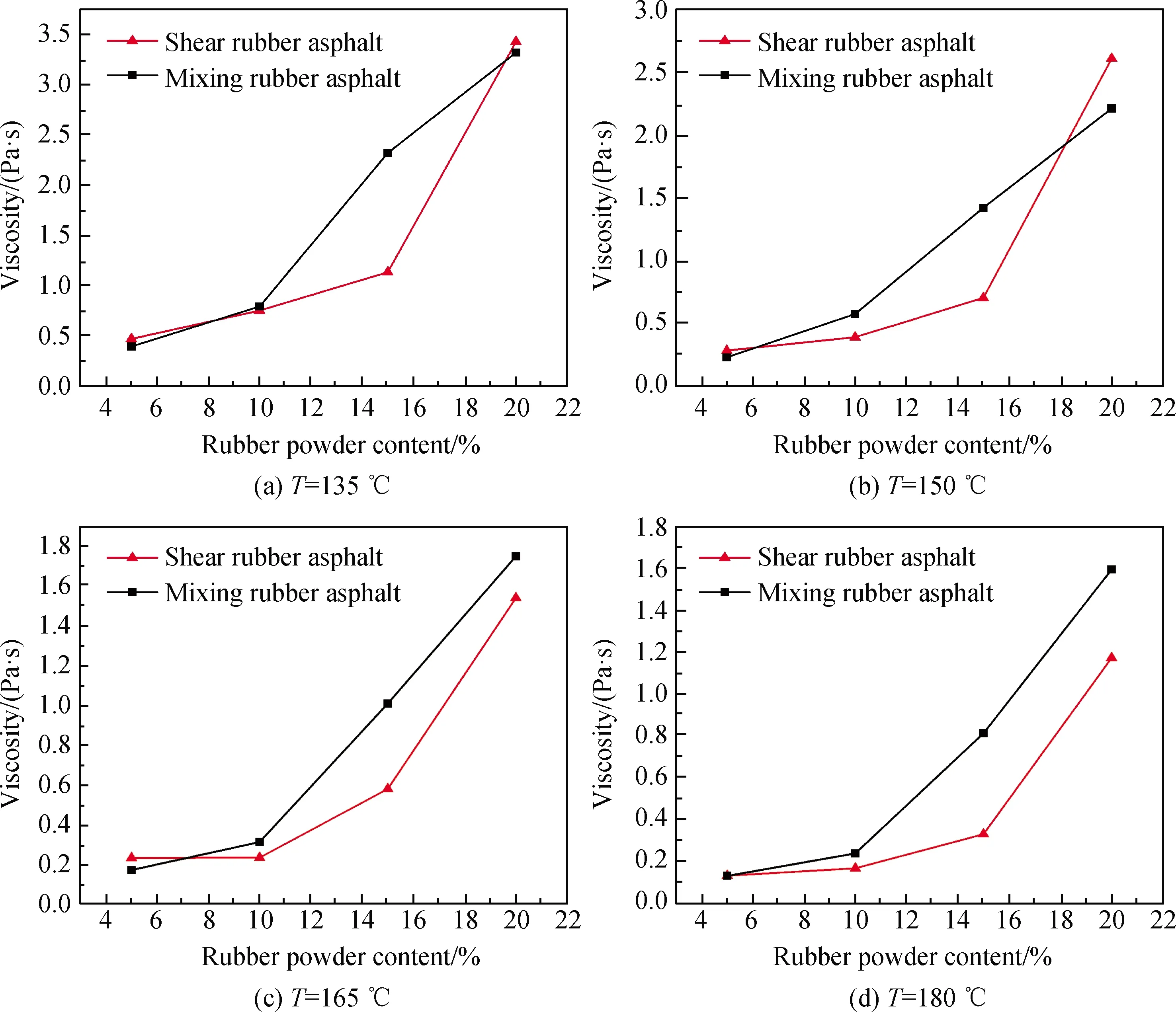

以胶粉掺量为自变量,在不同测试温度下测得两种制备方法的橡胶沥青黏度如图4所示。

分析图4可知,两种体系橡胶沥青的黏度随胶粉掺量的增加而增大,但总体上搅拌橡胶沥青的黏度大于剪切橡胶沥青,且当胶粉掺量小于15%时,搅拌橡胶沥青的黏度增长速率大于剪切体系,胶粉掺量大于15%时,黏度增长速率则相反。原因在于剪切体系中胶粉粒径小、数目多,与沥青的接触面积更大、反应更充分,在胶粉掺量为5%~10%时,两种体系橡胶沥青的黏度相当,且剪切体系的黏度稍大,而搅拌体系中胶粉颗粒间位阻效应大于剪切体系,且胶粉充足时交互作用也可以充分进行,因此胶粉掺小于15%时,搅拌体系的黏度增长速率更大。胶粉掺量大于15%时,两种体系中胶粉均可以充分与沥青发生交互反应,而剪切体系中胶粉易发生团聚,空间位阻显著增大,从而其黏度增长速率更大,但搅拌体系中总体空间位阻效应更显著,因此其黏度更大。以上现象表明,剪切橡胶沥青的黏度主要来源于胶粉与沥青的交互作用,而搅拌橡胶沥青的黏度组成中胶粉的空间位阻效应占较大比例,180 ℃测试条件下的两种体系橡胶沥青的黏度变化趋势更明显地体现了二者的黏度构成差异。

图4 橡胶沥青黏度随胶粉掺量的变化Fig.4 Variation trend of rubber asphalt viscosity with rubber powder content

试验中,将胶粉掺量提高到25%时,橡胶沥青几乎不再流动,以团聚块状形态呈现,此时的改性是不成功的,因此橡胶沥青的最佳掺量应在20%以下。

3 橡胶沥青黏流特性分析

为研究两种制备体系橡胶沥青的黏流特性及温度敏感性,根据上述研究,采用60目胶粉,在制备温度为180 ℃、制备时间为90 min的条件下测定不同胶粉掺量(5%、10%、15%、20%)的两种体系橡胶沥青在135 ℃、150 ℃、165 ℃、180 ℃下的黏度,即图4中试验结果,并采用黏流活化能Eη来表征其黏流特性。

当材料温度高于熔点或远远高于玻璃态温度时,可以采用Arrhenius计算材料的黏流活化能。公式如下:

(1)

式中:η(T)为温度为T时橡胶沥青的黏度,Pa·s;A为材料常数;T为热力学温度,K;R为普适气体常数,8.314 J/(mol·K);Eη为黏流活化能,J/mol。

对式(1)两边求对数可得:

(2)

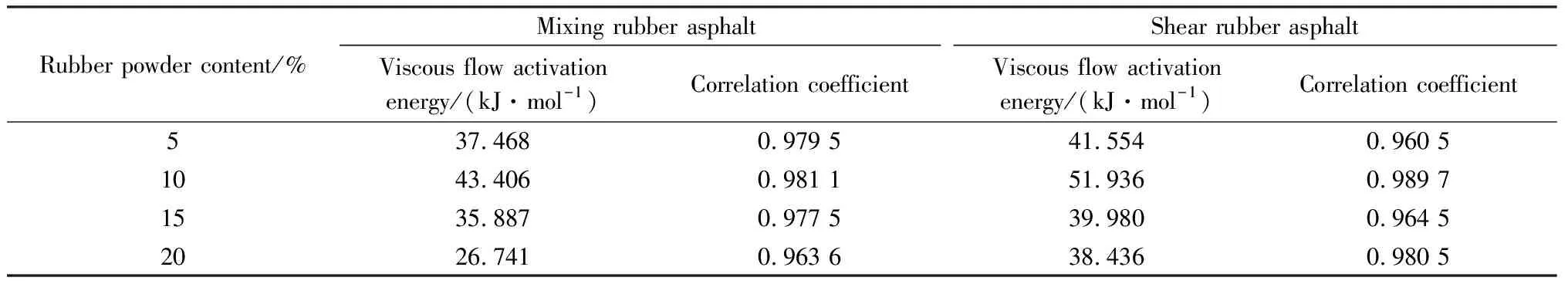

表4 不同胶粉掺量的橡胶沥青黏流活化能Table 4 Viscous flow activation energy of rubber asphalt with different rubber powder content

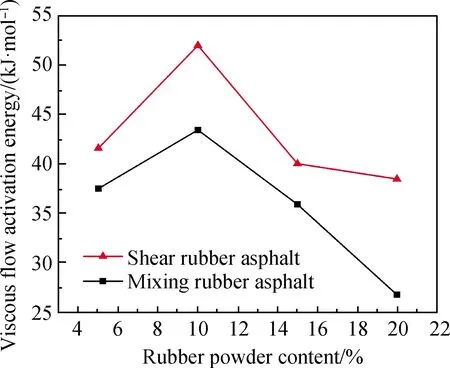

结合图4和图5可知,两种体系橡胶沥青黏度随胶粉掺量的增加而增加,而黏流活化能随着胶粉掺量的增加先增大后减小,在10%掺量时达到最大值,表明黏流活化能的大小与橡胶沥青的黏度没有直接的联系,仅是橡胶沥青的流变性与温度敏感性指标。主要在于随着胶粉掺量的增加,胶粉的溶胀导致沥青轻质组分减少,沥青变得黏稠,此时分子与分子之间的联系更为紧密,因此流动单元克服位垒时需要的能量变大,黏流活化能增大;而当胶粉掺量进一步提高至10%以后,大量胶粉呈物理分散状态,掺量过大时出现团聚现象,影响胶粉与沥青的界面黏滞状态,且有限的沥青导致胶粉的改性效果下降,此时胶粉的物理位阻效应成为橡胶沥青黏度的主要组成,削弱了基质沥青及胶粉与沥青界面黏滞作用对黏度的贡献,因此随胶粉掺量的增加,橡胶沥青的黏度不断增加,而黏流活化能逐渐降低。

图5 黏流活化能随胶粉掺量的变化Fig.5 Variation trend of viscous flow activation energy with rubber powder content

随胶粉掺量增加,搅拌橡胶沥青的黏度大于剪切体系,而黏流活化能小于剪切体系。由前述分析可知,橡胶沥青黏度为基质沥青黏度、胶粉与沥青界面黏滞作用以及胶粉颗粒间接触摩擦的位阻效应之和,而胶粉掺量对胶粉的空间位阻影响较大,搅拌橡胶沥青胶粉颗粒更大,随胶粉掺量增加,其胶粉颗粒间位阻效应显著强于剪切体系,因此其黏度更大;而对于黏流活化能来说,胶粉位阻效应不受温度影响,由2.4节分析可知,搅拌橡胶沥青黏度主要来源于胶粉颗粒的空间位阻,受温度影响较小,从而其黏流活化能较小,而剪切体系反之;从分子链段流动角度来看,搅拌体系中胶粉与沥青交互作用后形成的三维网状结构呈现节点间距大、疏松的特点,而剪切体系中的三维网状结构节点处的胶粉颗粒较小,但网状结构致密,相比之下剪切体系中三维网状结构的柔韧性和流动性较差,因此流动单元改变位置时需要克服的能量就大,即表现为黏流活化能较大。此种现象侧面反映了不同制备体系下、不同胶粉掺量条件下橡胶沥青的黏度构成差异,表明剪切体系的温度敏感性更强,搅拌体系橡胶沥青的黏度更加稳定。

4 结 论

本文对比分析了搅拌/剪切橡胶沥青在不同制备条件下的黏度特性差异,并通过黏流活化能探究了二者的黏流特性和温度敏感性,反映了搅拌/剪切工艺的作用差异及两种体系橡胶沥青的黏度组成差异。主要结论如下:

(1)制备时间、温度、胶粉粒径及胶粉掺量均能显著影响橡胶沥青体系黏度,随制备温度的升高、制备时间的延长以及胶粉粒径变细,两种体系橡胶沥青黏度均先增大后减小,随胶粉掺量的增加,两种体系橡胶沥青黏度不断增大,控制其他因素恒定时,均在制备温度为180 ℃、制备时间为90 min、胶粉粒径为60目以及20%的胶粉掺量时测得的黏度值最大。

(2)在分别以制备温度、制备时间以及胶粉粒径为自变量时,135 ℃、150 ℃以及165 ℃测试条件下,剪切橡胶沥青的黏度大于搅拌体系,而在180 ℃条件下,反之。在以胶粉掺量为研究自变量时,搅拌体系的黏度始终大于剪切体系,表明剪切橡胶沥青黏度主要源于胶粉与沥青的交互作用,而搅拌橡胶沥青的黏度组成中胶粉的空间位阻效应占重要地位。

(3)黏流活化能不仅直观地体现了橡胶沥青的黏流特性,且反映了制备体系黏度构成机理的差异性。随着胶粉掺量的增加,两种体系的黏流活化能均先增大后减小,当胶粉掺量为10%时最大,且剪切橡胶沥青的黏流活化能始终大于搅拌橡胶沥青,说明胶粉掺量为10%左右时胶粉与沥青的交互作用在黏度组成中占比最大,且剪切橡胶沥青的温度敏感性更强。