蒸发镀膜基片工装改进与镀膜均匀性研究

徐嶺茂,王济洲,李 坤,王多书,周 晖

(兰州空间技术物理研究所 真空技术与物理重点实验室,兰州 730000)

0 引言

随着空间遥感技术的不断发展,对高分辨率遥感数据的要求也在不断提高[1-3],多光谱或全光谱成像光学系统是未来军事侦查、资源探测等获得高分辨率遥感数据的主要手段之一。作为光谱成像光学系统的重要组成部分,红外光学薄膜具有非常广泛的应用。

中波红外谱段光学薄膜膜层较厚,尤其是窄带滤光片等光谱指标要求较高的红外光学薄膜,通常厚度能达到几十微米,对于蒸发膜料的需求非常大。如果镀膜真空室尺寸较大,无法在保证光谱性能的情况下一次完成膜层镀制,只能采用分炉中间添加膜料的方法镀制,但是需要较长的抽气过程,以致制备效率较低。同时,军工需求的光学产品批量小、尺寸小,直接采用原有镀膜基片工装会造成大量的蒸发膜料浪费。此外,在光学薄膜制备过程中,膜厚均匀性是一个非常重要的,且比较难解决的技术问题[4-6]。

针对中波红外光学薄膜镀制过程中遇到的膜料利用率低、膜厚均匀性差等问题,根据理论分析,在行星式平面工件盘的基础上,设计一套可自由调节高度及大小的旋转平面基片工装,减小蒸发源与基片的距离。通过镀制单层膜,计算确定基片与监控片沉积速率的比例系数,再通过厚度监控来控制膜层厚度,为高质量中波红外光学薄膜的高效镀制提供必要条件。

1 方案设计

根据蒸发镀膜特性,小平面蒸发源的蒸气发射具有方向性,按照与表面法线方向所成角度的余弦分布。同时,蒸发源周围任意点处薄膜厚度与该点到蒸发源距离的平方成反比。由此可知,在同样的工艺条件下,当减小蒸发源与基片的距离时,能够提高基片上薄膜的沉积速率,节省膜料,节约成本[7-9]。然而,随着基片与蒸发源距离的减小,在同等面积基片上镀膜时膜厚均匀性变差。因此,当减小蒸发源与基片的距离时,基片上镀膜均匀性是否满足要求是一个重要的问题,必须进行分析。

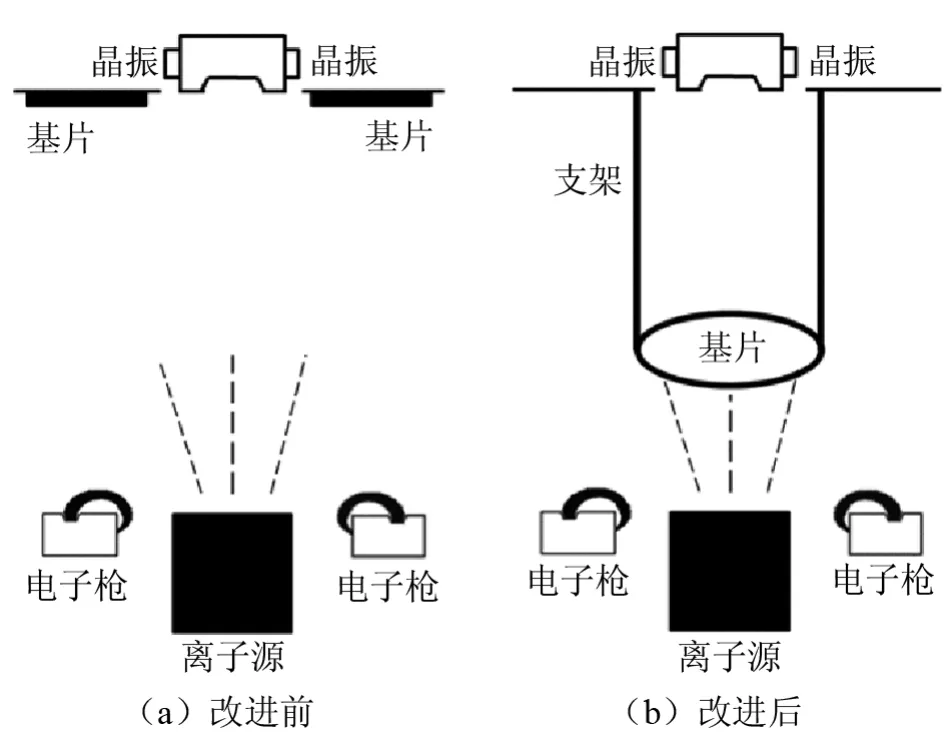

图1(a)为用行星式平面工件盘镀膜示意图,基片在真空室转盘上自转加公转,具有较大的有效镀膜面积,一炉可镀制较多的短波红外或可见光薄膜产品。根据中波红外光学薄膜批量小、尺寸小的特点,设计了一套可自由调节高度的旋转平面基片镀膜工装,如图2所示。使用该工装的镀膜示意图如图1(b)所示。可以看到,使用该装置后,蒸发源与基片距离大幅减小。在薄膜沉积速率不变的情况下,可以减小蒸发源电子枪束流,提高膜料蒸发稳定性及利用率,进而提高蒸发镀膜过程的工艺稳定性。

图1 改进前后光学镀膜设备结构示意图Fig.1 Coating schematic diagram of Denton's automatic opti‐cal coating equipment

图2 自由调节高度的旋转平面基片支撑装置Fig.2 Freely height-adjustable rotating plane substrate support device

首先,对圆盘基片上薄膜的均匀性进行理论分析,得到满足均匀性要求的几何配置。然后,采用该配置对镀膜均匀性进行工艺实验,以验证理论计算的准确性。

2 理论计算

2.1 膜厚方程

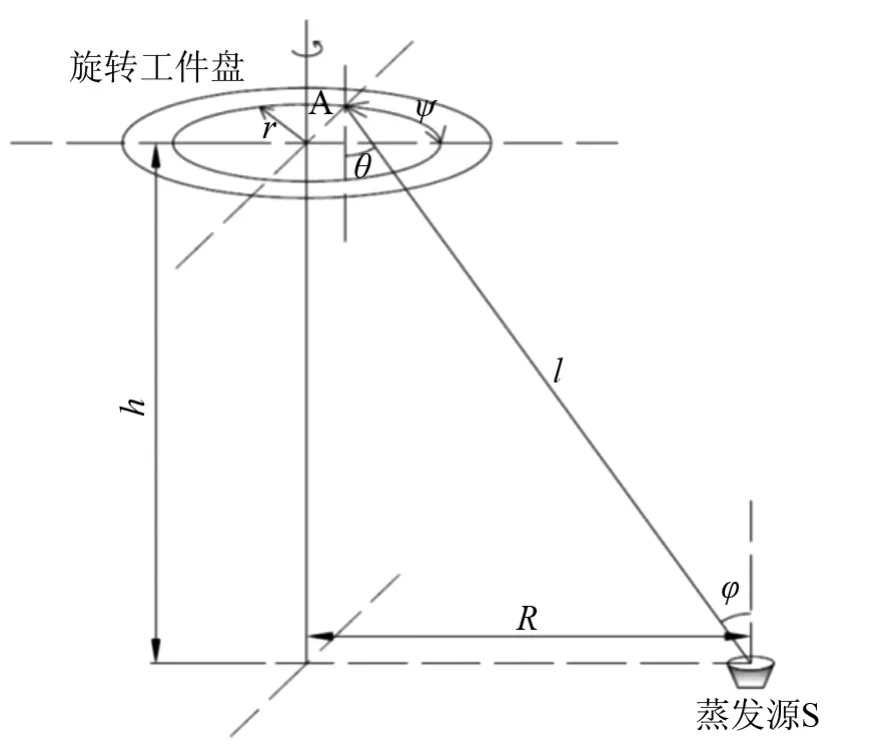

基片置于旋转的平面工件盘上,转轴与蒸发源的距离为R,如图3所示。由于工件盘绕着中心轴旋转,镀膜时其上任意点的膜厚可以认为等于静止基片上以旋转轴为中心的圆环镀层的厚度平均值(只要蒸镀时间足够长,不完全旋转的蒸镀量仅为总膜厚的很小部分)[10-12]。

图3 蒸发源位于旋转工件盘下方时蒸镀配置图Fig.3 Coating configuration when the evaporation source is located under the rotating substrate support plate

假设工件盘不转动,计算以旋转轴为中心的圆环附近任意点的平均膜厚。计算过程中将蒸发源设定为常见的蒸发源,即遵守余弦分布的小平面源。

设工件盘上任意点A,其所在圆的半径为r,A点到蒸发源S的距离为l,h是工件盘与蒸发源的垂直高度,A点在圆周上转过的角度为ψ,A点处表面元法线与S和A点连线的夹角为θ,小平面源法线与其和A点连线夹角为φ。

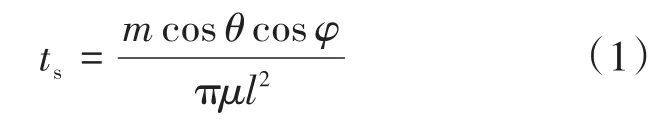

对于遵守余弦分布律的小平面源,任意点A处膜厚方程[12]为:

式中:ts为膜厚,cm;μ为蒸发材料的密度,g/cm3;m为蒸发材料的总质量,g。

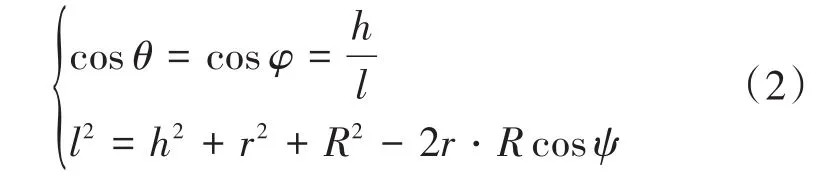

该蒸发镀膜配置的几何关系为:

当蒸发源为小平面源时,由式(1)和式(2)可得任意点A处的膜厚方程为:

当工件盘绕着中心旋转时,在半径为r的圆环上任意点的膜厚为:

2.2 膜厚均匀性分析

在该配置下,可通过计算圆盘上任意点A与平面工件架中心点(r=0)的相对膜厚得到圆盘上膜厚的均匀性。

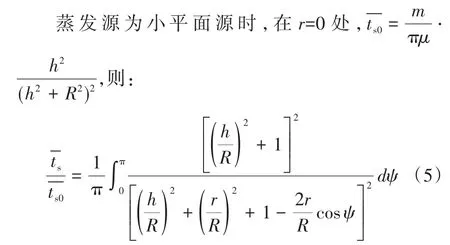

所用设备为R=250 mm。当已知中波红外光学产品的尺寸时,由式(5)可知,膜厚均匀性依赖于h值的大小。取三个典型h值:400、450和500 mm,当工件盘沿中心轴旋转时,基片的理论膜厚分布如图4所示。可以看出,在h/R=1.6、1.8和2.0的几何配置下,膜厚最大值在工件盘中心点,膜厚沿工件盘径向逐渐减小,且在h/R=1.8时工件盘上膜厚均匀性最优。因此,选取h/R为1.8,设定所要放置产品的工件盘最大半径r=30 mm,此时r/R=0.12,蒸发源为小面源时膜厚不均匀性为0.20%。

图4 沿中心轴转动平面工件盘上的膜厚分布曲线Fig.4 Film thickness distribution on a flat work plate rotating along the central axis

3 实验验证及分析

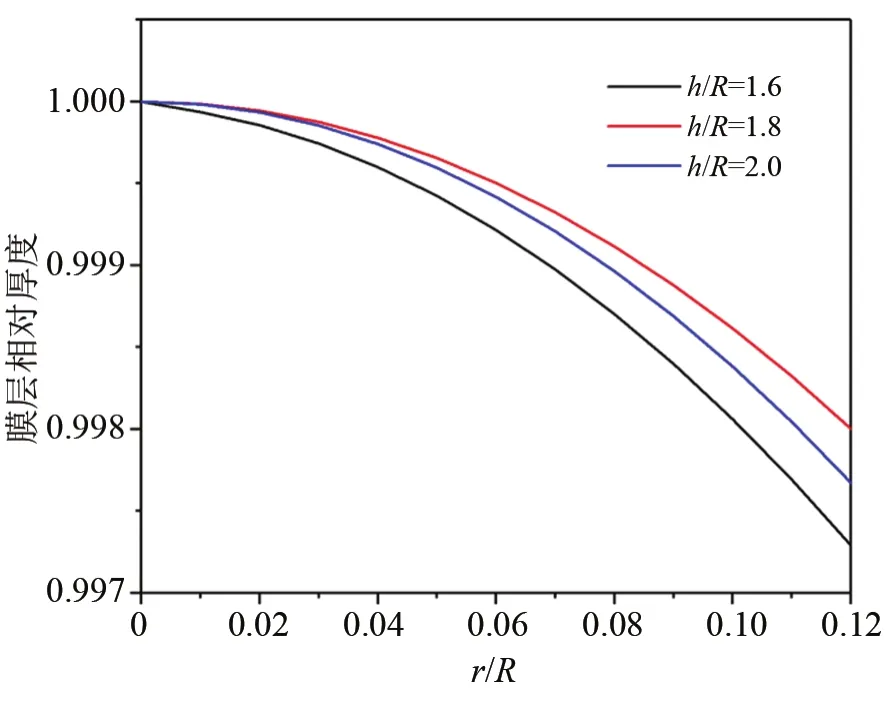

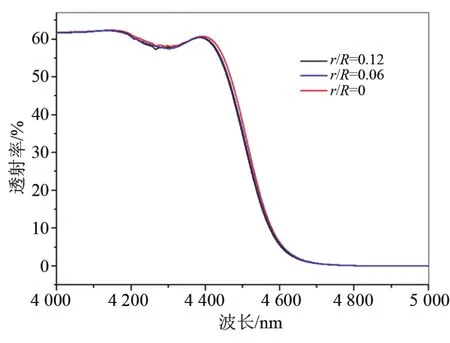

采用理论分析中较理想的h/R=1.8几何配置的工件盘支撑装置进行工艺实验,以验证膜厚均匀性。采用该全自动光学镀膜机及改进的工件盘支撑装置,将设计厚度为1 600 nm的锗膜沉积在硒化锌基片上,沉积速率为0.4 nm/s。将设计厚度为1 000 nm的硫化锌薄膜沉积在玻璃基片上,沉积速率为1.0 nm/s。镀膜温度均为150℃,镀膜室压力为1×10-2Pa。采用PerkinElmer Frontier傅里叶变换红外光谱仪测试锗膜的透射光谱,采用可见-近红外分光光度计(PerkinElmer,Lamda950)测试硫化锌薄膜的透射光谱。工件盘上不同位置锗膜和硫化锌薄膜的透射光谱分别如图5(a)和(b)所示。其中,对距中波红外短波通滤光片半功率点最近的波峰进行观察,r/R=0,0.06和0.12位置的锗单层膜对应的峰值位置分别为4 333、4 337和4 339 nm,位置最大偏差为6 nm,r/R=0,0.06和0.12位置的硫化锌薄膜对应的峰值位置分别为2 274、2 276和2 278 nm,位置最大偏差为4 nm,该峰值偏差主要是膜厚不均匀造成的,锗膜透射峰位置偏差为0.14%,硫化锌薄膜透射峰位置偏差为0.18%。采用高、低折射率材料(锗和硫化锌)所制备的中波红外短波通滤光片的透射光谱如图6所示,该短波通滤光片的半功率点位置为4 500 nm,工件盘中心点与边缘位置薄膜半功率点位置相差8 nm,相对于中心波长的偏差为0.18%,与理论计算结果接近。

图5 工件盘上不同位置薄膜的透射光谱Fig.5 Transmission spectra of films at different positions on the work plate

图6 工件盘上不同位置中波红外短波通滤光片透射光谱Fig.6 Transmission spectra of mid-wave infrared short-wave pass filters at different positions on the work plate

4 结论

为了提高膜料利用率,设计了一套镀膜工装,研究了在不添加膜料情况下一次完成镀膜过程所获得薄膜的膜厚均匀性。

(1)理论计算得到,当可自由调节高度及大小的旋转平面基片工装的h/R为1.8、蒸发源为小面源时,膜厚不均匀性不大于0.20%。

(2)利用该工装进行的单层锗膜与硫化锌膜层厚度实验研究表明,锗膜透射峰位置偏差为0.14%,硫化锌薄膜透射峰位置偏差为0.18%,该峰值偏差主要是膜厚不均匀造成的。

(3)采用该工装在工件盘中心点与边缘位置得到的中波红外短波通滤光片(半功率点位置4 500 nm)的光谱最大差距为8 nm,由此可得中心点与边缘位置膜厚不均匀性为0.18%,与理论计算所得的结果相近。