往复压缩机曲轴断裂失效分析

李玉艳,孙振国

(1.江苏锡压石化装备有限公司,江苏 无锡 214001;2.江苏省特种设备安全监督检验研究院无锡分院,江苏 无锡 214072)

1 引言

某石化公司一台往复压缩机在运行时突然振动连锁停机,停机后盘车不动,拆检发现电机侧曲轴拐断裂、连杆大头瓦损毁。该往复压缩机为2列立式迷宫压缩机,电机功率为185 kW,转速为750 r/min,曲轴材料为40Cr锻件,整体调质处理,表面高频淬火处理。该曲轴总服役时间不足35个月,远远低于设计寿命。

据查,该压缩机在装置投运初期因气流杂质影响,发生了一次过载事故,导致膜片式弹性联轴器的膜片和连接螺栓断裂、压缩机各轴承损坏,曲轴在机器内可见表面未见明显的损坏。经过维修、更换损坏件后压缩机正常运行,但三年多的运行过程中出现过4次连杆大头烧瓦的情况(含本次),且间隔时间分别为18个月、10个月、6个月、3个月,越来越短。期间更换新大头瓦时对曲轴颈表面做过轻微的打磨。为找出曲轴断裂的原因,对断轴进行了失效分析,提出了机器修复方案和安全运行措施,有助于企业尽快恢复生产、减少损失。

2 曲轴断裂分析

2.1 断口分析

2.1.1 宏观断口分析

该曲轴断裂于电机侧曲拐,约曲拐长度1/4处,断面与轴线约呈45°夹角。该轴完全断裂成2段,断口表面分布较多的棱,断面痕迹同时还提示该曲拐受到了明显的扭转载荷,该曲拐正常工作时在润滑油膜的润滑作用下仅受到径向载荷和较小的表面摩擦力,结合该列曲拐运行期间多次烧瓦及换瓦前曲轴表面打磨的情况可知:该段曲拐表面受到了较大的周向摩擦力,曲拐与轴瓦之间没能建立良好的润滑关系;断面还可见明显的裂纹扩展贝纹线,提示了裂纹断裂路径。

该轴断裂起源位于断口发亮磨损严重部位,即约为1/4长度轴颈表面处,在裂纹源周边可以看到明显的裂纹扩展的贝纹线;断口上无明显的塑性变形痕迹,裂纹从起源区表面逐步向内沿着圆周扩展,除了裂纹扩展形成的贝纹线外,扩展区总体比较光滑而且面积较大;瞬断区位置位于断面的边缘。断口呈现的这些现象表明该曲轴断裂失效过程受载荷较小。

2.1.2 微观断口分析

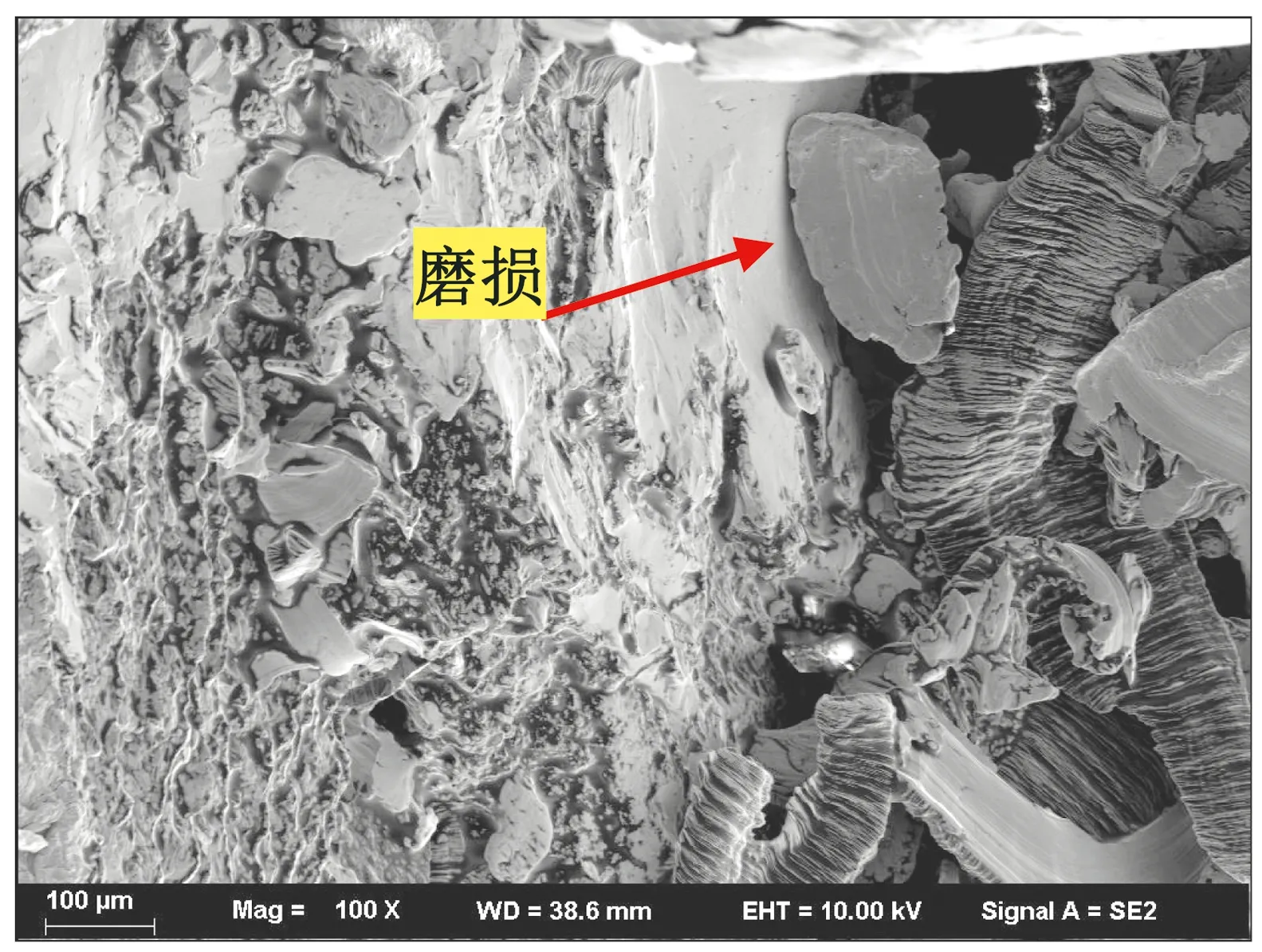

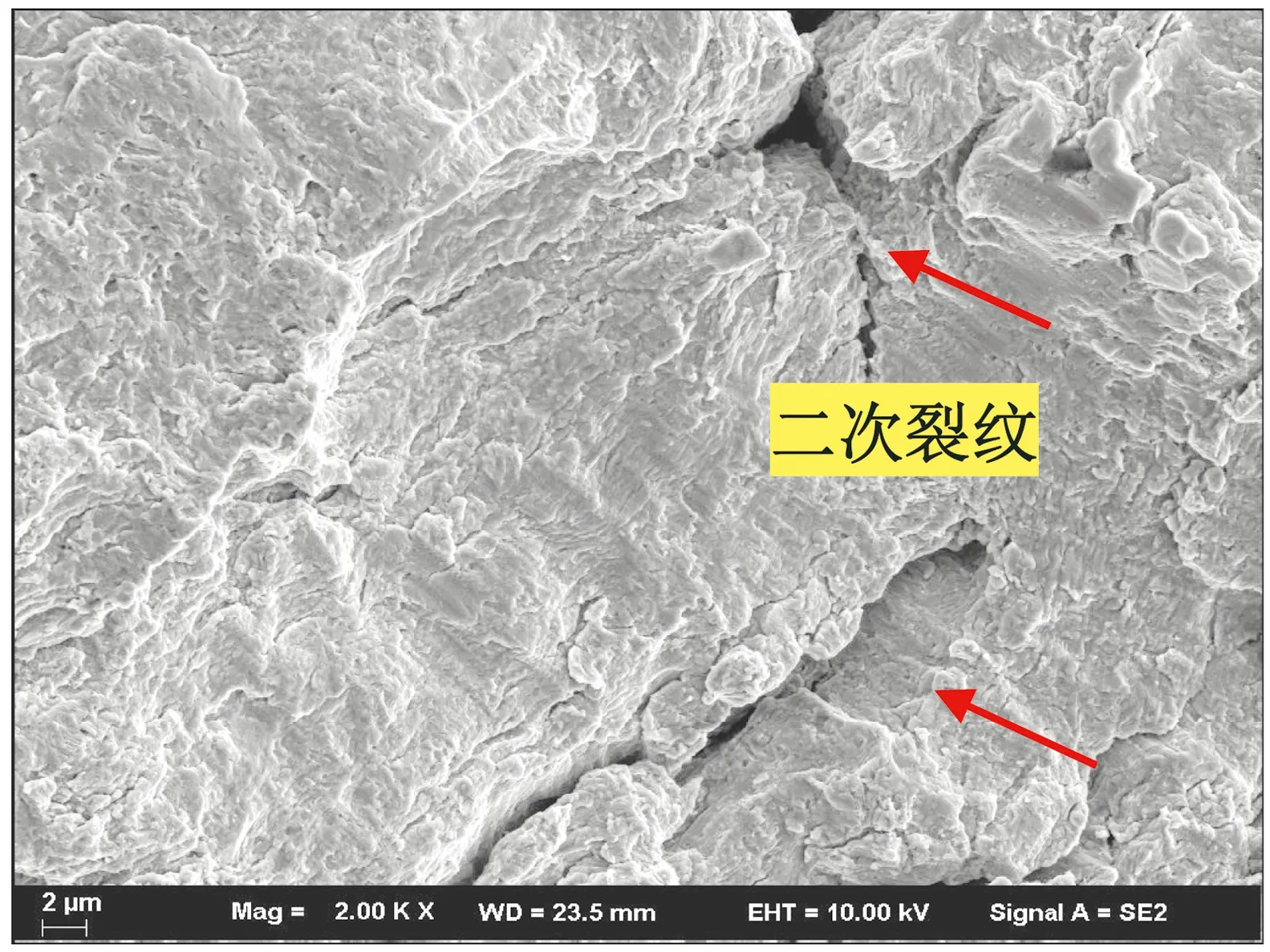

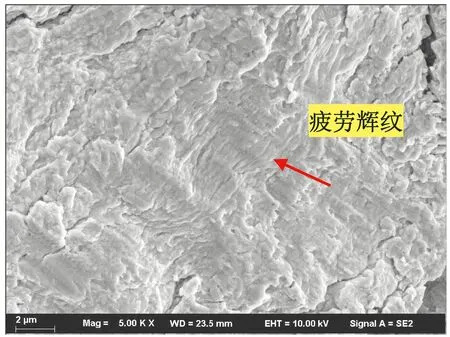

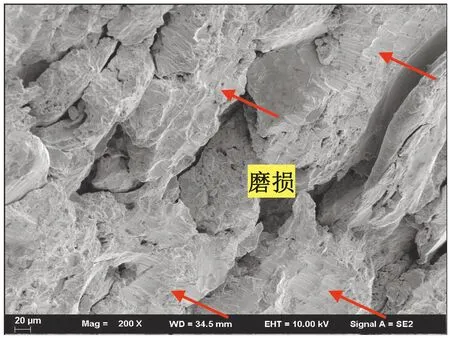

采用扫描电镜对别对断口起源区、扩展区、瞬断区进行微观形貌分析。图1为裂纹起源区,微观形貌显示该起源区域经历了严重的磨损;图2为裂纹扩展区2000X微观形貌,可以看到该区有典型的二次裂纹;图3为裂纹扩展区5000X微观形貌,可以看到该区有典型的疲劳辉纹;图4是裂纹瞬断区的微观形貌,如箭头所指,该区域也存在较多磨损。综合上述微观形貌判断该曲轴的断裂为典型的疲劳断裂[1]。

图1 起源区微观形貌100X

图2 扩展区微观形貌2000X

图3 扩展区微观形貌5000X

图4 瞬断区微观形貌200X

采用分析型扫描电镜和能谱仪对裂纹起源区分析发现:起源区未见气、缩孔,但含有很多低熔点杂质Sn,如图5、6所示。

图5 起源区微观形貌500X

图6 起源区化学成分图谱

该起源区含有的金属杂质Sn可能有两种来源:一是锡基合金连杆大头瓦磨损烧瓦后锡基金属与曲轴表面熔合,或锡基金属磨屑嵌入曲轴裂纹;二是曲轴本体材质中所含金属锡杂质。

采用金相显微镜IM300对曲轴断裂处取样进行非金属夹杂物测定[2],结果显示测定处无非金属夹杂物。

3 曲轴性能分析

3.1 曲轴材质分析

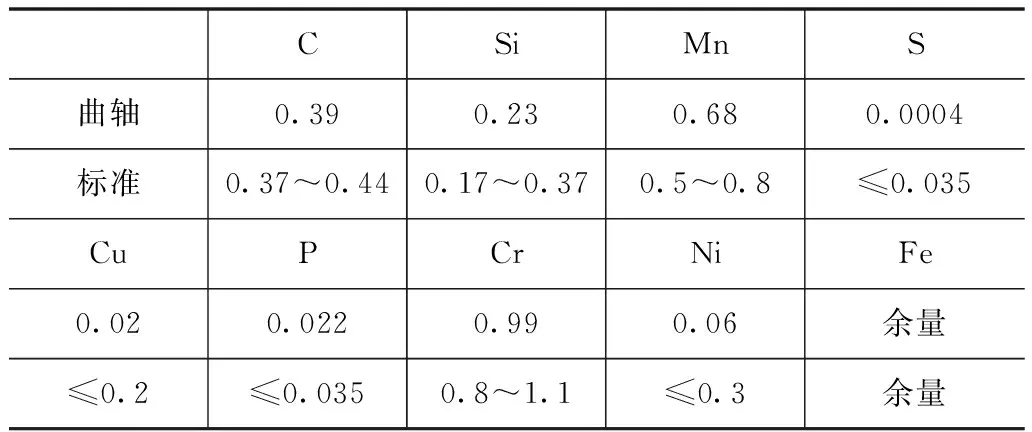

采用台式光谱仪对该曲轴(40Cr)近断裂处取样进行材质成分测定[3],如表1所示,测定结果表明曲轴材质完全符合JB/T 6908 标准[4]要求,并且材质成分中不含金属Sn。

表1 曲轴材质成分表

3.2 曲轴机械性能分析

对该曲轴近芯部取样进行机械性能试验,主要机械性能结果如表2所示,曲轴的机械性能符合JB/T 6908标准[4]要求。

表2 材料主要机械性能

3.3 金相组织分析

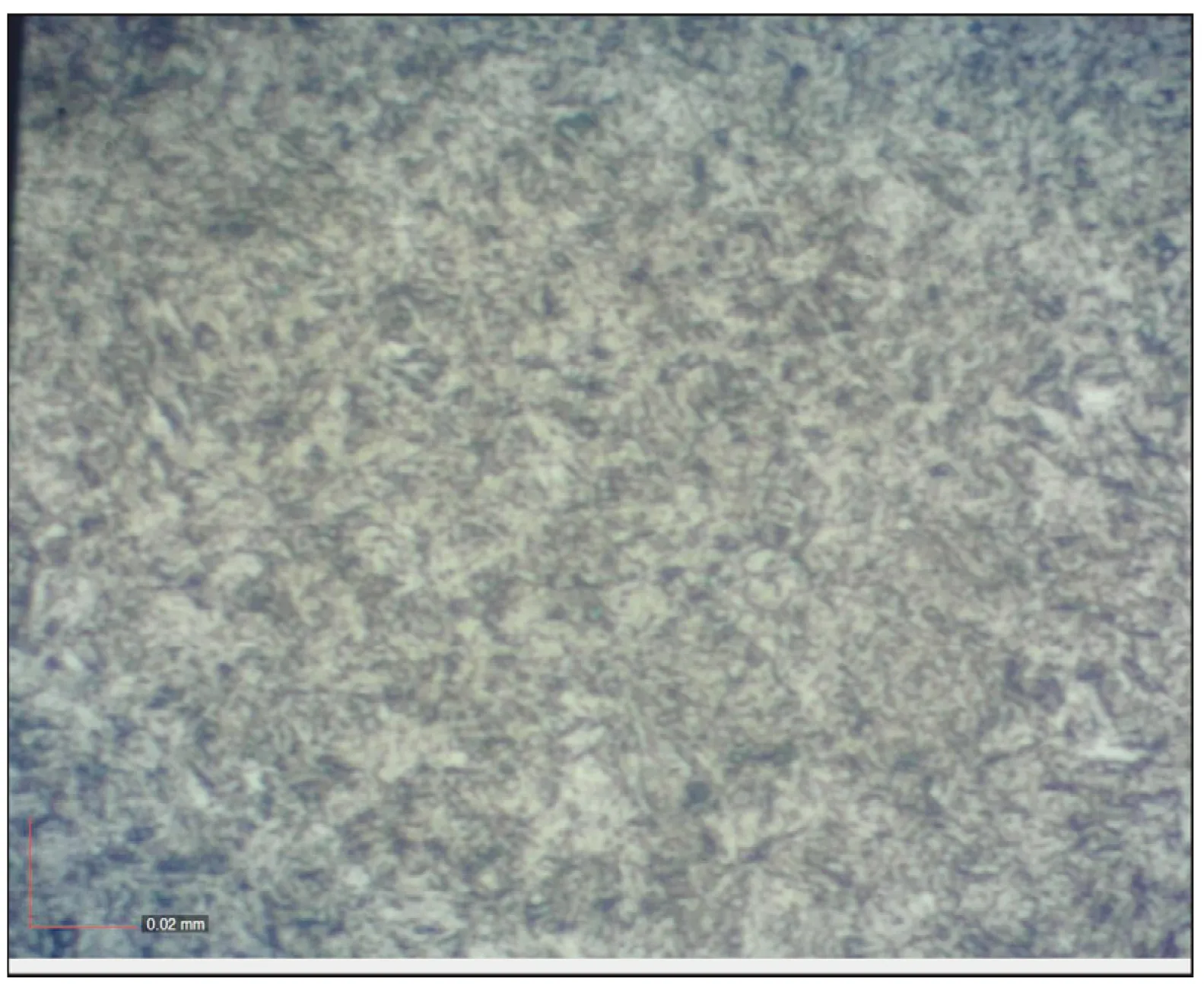

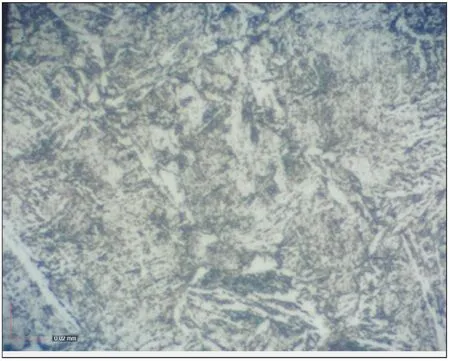

采用金相显微镜IM300(MS04)对曲轴未断裂部分的取样进行了组织测定[5],结果显示:①曲轴材料致密性良好,未见微观孔洞、裂纹等缺陷;②曲轴表面组织为隐针马氏体,如图7,符合该轴精加工后表面经过高频淬火的热处理状态;③曲轴芯部基体组织为索氏体,其上分布有珠光体+网状铁素体+少量魏氏组织,呈带状分布,如图8,该曲轴在粗加工后经过调质处理,珠光体的存在说明调质处理时芯部温度不足,晶体组织未充分转变。

图7 表面金相组织图500X

图8 芯部金相组织图500X

4 分析与讨论

从上述分析结果可知该曲轴的材质成分、机械性能均符合标准要求,组织的致密性良好,但其芯部金相组织索氏体化不充分,可能因为调质处理时升温不足而含有少量珠光体。

由于曲轴力学性能和硬度已经符合标准要求,同时对未损的一列曲拐进行外形尺寸复测发现依然在设计要求范围内,并且从断口分析已知裂纹起源于轴拐表面非轴肩倒圆应力集中处,因此,可以判断金相组织的瑕疵不是导致本次该曲轴断裂的主要原因,该曲轴断裂路线应为:服役初期机器过载事故导致该曲轴电机端曲拐轴颈表面初始微损伤,随着轴颈与大头瓦三年多周向过度摩擦并烧瓦,瓦损颗粒导致轴颈面发生肉眼不易察觉的损伤或裂点,使得曲拐在运转载荷和摩擦造成的绕轴扭矩作用下扩展直至断裂。

5 结论与建议

(1)该曲轴断口宏观形貌有裂纹扩展的贝纹线,微观形貌呈现疲劳辉纹,属于典型的疲劳断裂失效,应是机器首次故障及烧瓦导致的初始微损扩展所致。

(2)该曲轴热处理不足,其芯部金相组织没有充分转变为索氏体,残余带状分布的珠光体等组织,虽然不是本次曲轴断裂的主要原因,但也是影响曲轴长期服役的致损因素,因此该类零件的热处理工艺或操作应进行改良,使其获得合适的内外部组织,为长周期运行提供保障。

(3)该机经历初期过载事故后应拆解相关联的运动部件进行必要的量化检测,防止安装状态感性检查的疏漏造成更多的故障。该机此次曲轴断裂故障后返厂拆检修理,复检相关零部件、更换新曲轴和轴瓦,重新安装投运后已经连续无故障运行19个月。