压缩机干气密封系统不稳定运行状态分析及对策

甘 捷,朱治鹏,蒋安荔,张玉琳

(国家管网集团川气东送天然气管道有限公司, 湖北 武汉 430000)

1 引言

干气密封系统是压缩机安全稳定运行的重要保障,而干气密封是干气密封系统的核心,它是防止压缩机在高压力高转速下天然气外漏的一种非接触密封[1]。由于干气密封不需要水、油等液体来润滑和冷却,因此常被用作以气体为工作介质的压缩机、风机、燃气轮机等转动设备的轴密封装置。在石油化工行业的气体转动设备中使用的轴密封包括迷宫密封、浮环密封、机械密封等,从经济实用性、使用寿命和可靠性来看,干气密封比这些密封都要好得多。

在天然气长输管道上使用的压缩机两端轴承密封一般采用的是串联式干气密封,如在某站场的压缩机是离心式压缩机,驱动方式为电驱,机组型号为PCL503,压缩机的轴封采用的是博格曼串联式干气密封,该站曾出现过2台机组在充压过程中,驱动端的干气密封一次放空压力为零的异常问题,使用非检修更换干气密封的方法进行处理,经启机测试后,一次放空压力显示正常。

2 干气密封系统的组成

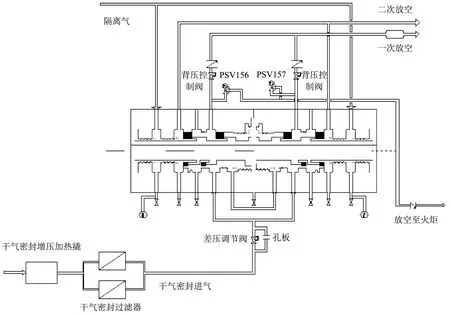

干气密封系统往往是由增压加热撬、干气密封过滤器、进口差压调节阀、一次放空流量计、一次放空压力监测仪表、背压控制阀和各个管路组成,如图1。干气密封气源一般从压缩机出口汇管进行取气,经过干气密封增压加热撬增压加热,在自动模式下,当压缩机出口汇管与进口汇管压差低于0.3 MPa,增压加热撬的增压泵自动投入运行进行增压;当压缩机出口汇管与进口汇管压差高于0.5 MPa时,增压泵停止工作。

图1 干气密封系统图

干气密封过滤器是对干气密封气源进行过滤,气体的流量对过滤器的过滤效果造成一定的影响,要求气体的最大流量小于18 m3/h。当流量太大时,容易造成过滤器密封圈损坏和滤芯的前后压差过大,影响过滤效果。干气密封过滤器滤芯精度要求是0.1 μm,保证能去除3 μm以上的颗粒杂质,确保干气密封系统的完好。

由于干气密封气源压力比腔体压力高很多,为了实现干气密封与压缩机腔体压差始终维持在0.1 MPa,在干气密封系统中需要设计安装一个进口差压调节阀将压差控制在0.1 MPa。同时,为了避免在腔体充压过程中,调节阀前后压差过大,往往还会在调节阀两端增加一个带有3.4 mm孔板的旁路管线,待压差较小时,调节阀才开始进行调节,确保调节阀能稳定工作。

在一些干气密封系统中,也会使用到一次放空背压控制阀,用来调节一次放空压力和一次放空流量,维持一次放空压力稳定。当一次放空压力的背压设置较高时,一次放空流量往往就会减小。如果干气密封存在问题时,一次放空压力就会出现较高或较低的现象,一次放空压力和流量值常常会加入到机组连锁停机的逻辑,当干气密封损坏时,一次放空压力会出现高高报而连锁停机,保护机组运行安全。

3 干气密封系统不稳定运行原因分析

干气密封系统不稳定运行状态往往体现在干气密封一次放空压力低或压力高等现象。对于这种情况,可以先从仪表工作状态、背压控制阀进行排查,确定一次放空压力的仪表显示值、背压控制阀设定值是否存在问题,之后再考虑干气密封自身问题。干气密封主要由动环、静环、弹簧座、弹簧和轴套组成,动环端面开有螺旋槽,槽深度为2.5~10 μm[2],动静环间必须要有洁净的气体,以保证在其端面形成一个稳定的气膜,气膜厚度为2~3 μm[3-5],使其密封端面完全分离[6]。为了排查干气密封工作情况,可以对机组的驱动端与非驱动端一次放空管线法兰进行拆卸,对比检查干气密封一级密封实际放空情况,如果放空量明显异常,则可以确定是干气密封存在问题,产生的原因往往可能是干气密封的一级弹簧存在油渍,造成弹簧无法正常工作,使得动静密封环无法正常打开,导致一级密封放空压力异常。同时,为了确定二级密封是否也存在问题,对机组润滑油泵停运,关闭隔离气后,拆卸二次放空管线法兰,如果驱动端与非驱动端的二次放空管线都没有气体逸出,则说明二级密封完好,如图2。

图2 干气密封示意图

在2020年9月,某压缩机站场对备用机组准备启机操作,投入干气密封气源,在对腔体进行充压后,发现压缩机驱动端干气密封一次放空压力始终显示为0.01 MPa,远远低于正常值0.1 MPa,而非驱动端干气密封一次放空压力显示正常值0.1 MPa,该台机组停机时间已有1个多月,停机时驱动端干气密封一次放空压力显示正常,之后对其进行正常放空,期间,只是每周对机组进行盘车操作。此次驱动端干气密封一次放空压力显示异常的原因就有可能是干气密封内存在油渍,造成一级弹簧无法正常工作,从干气密封进油的可能性进行分析,有以下可能性:

(1)机组在运行过程中,腔体内存在油污,已经进入到干气密封内,机组停机后,随着腔体温度变化,油污冷却后,粘附在一级密封弹簧处,影响干气密封动静环打开。

(2)机组处于冷备状态,每周对其进行盘车,盘车前都需要投入隔离气,隔离气的作用是防止机组的润滑油进入到二级密封内,因为盘车时,机组已停机放空,一级密封这边就没有天然气的正向气压,如果隔离气自身存有油渍,隔离气中的油就会通过二级密封慢慢地渗入到一级密封内。

(3)润滑油系统的润滑油进入到干气密封内,当润滑油泵在运行时或油泵停运回油过程中,如果此时关闭隔离气供应,润滑油也很容易进入到干气密封内。

针对以上3种可能性,站场对机组腔体进行排污,未发现污物;检查该机组干气密封滤芯,滤芯比较干净,过滤器筒内也未发现油污的情况;也不存在润滑油泵在运行,隔离气关闭的情况。但对隔离气过滤器检查中,发现隔离气滤芯底部存在较多油污,隔离气中含油,使油污进入干气密封的可能性要大一些。

4 问题处理及防范措施

当干气密封一次放空压力显示异常时,常规处理方法是更换新的干气密封,更换干气密封完全是可以解决这类问题,但干气密封价格较为昂贵,直接更换也会造成企业维修成本增加。针对干气密封内油渍干结影响一级弹簧正常工作,导致一次放空压力异常的情况,可以尝试采用热传导的方式使油渍从一级弹簧处滴落下来,这样一级弹簧就能恢复正常工作。由于干气密封安装在压缩机轴承处,只能通过投用干气密封增压撬的加热器,对干气密封气源加热,用气体传导热量的方式使油渍温度升高,如果投入干气密封气源时压缩机腔体不带压,由于进气调节阀前后压差较大,调节阀自动模式下会处于关闭状态,靠旁路管线的孔板进气,由于孔板节流效应,进入干气密封的气体温度会下降很多,就起不到真正热传导作用。

对此,投入干气密封气源后,需要对腔体进行充压,干气密封增压撬加热器也要一直处于投用状态,待腔体充压完成后,对差压调节阀的阀门开度在手动模式下调整到30%~40%的开度,保证进入到干气密封内的气源温度较高,期间,也会进行盘车操作。经观察两日,该机组的驱动端干气密封一次放空压力缓慢恢复正常值0.10 MPa,上涨趋势较为平缓,如图3。之后,对该机组进行启机测试,机组在运行中驱动端的干气密封一次放空压力一直处于稳定状态,维持在0.10 MPa,一次放空流量也显示正常。

为了避免干气密封内存在油渍,影响干气密封系统运行,在日常维护中要做好以下防范措施:

(1)在冬季气温较低,投入干气密封外部气源前,先启用干气密封增压撬加热器,腔体充压完毕后,需要关注调节阀的阀门开度,保证温度较高的气源进入到干气密封内,避免干气密封内出现冷凝油或水的情况。在现有设计的一些干气密封系统中,也是把增压撬的加热器温度与干气密封气源进口阀门逻辑连锁,当增压撬的加热器温度高于某个设定值后,才能开启阀门投入干气密封气源。

(2)停用润滑油系统的润滑油泵后,短时间内不能停用该机组的油雾分离器和隔离气,要观察回油视窗,确认回油完毕后,再停用油雾分离器和隔离气。

(3)对于隔离气存在油渍的情况,如果隔离气的除油过滤装置不达标,会造成隔离气带有油渍,对隔离气过滤器除油效果进行评估,选取除油效果更好的过滤装置。

(4)定期更换干气密封过滤器滤芯,当过滤器滤芯差压较高时要及时进行更换,同时,机组每次停机后,都要对腔体进行一次排污操作。

(5)干气密封要定期进行拆检维护,对干气密封内的密封圈、弹簧易损件进行更换,对气道进行清理,维护周期一般是5年。

5 结论

(1)针对压缩机干气密封一次放空压力显示异常的问题,从干气密封的使用情况和工作介质环境进行考虑,对异常问题进行排查,可能是一级密封弹簧无法正常工作,导致动静环不能正常打开引起。

(2)建议可以尝试在腔体保压的状态下,投用增压撬加热器,通过盘车、调整进气控制阀开度的方式进行处理,这也是尝试处理此类问题的一种参考方法。