基于动态配置的智能矩阵式生产系统的应用研究

李 微,陈 星,张德丰

(1.南京信息职业技术学院 智能制造学院,江苏 南京 210036;2.北京动仿航泰科技有限公司 研发部,北京 102600)

智能制造是当今世界制造业的发展前沿和趋势,涉及诸多技术,如机器人技术、集中控制技术、传感与识别技术、精确定位、快速移动、高速网络、产品结构、电机控制等[1]。生产线是产品制造过程中的重要环节,随着社会的发展,消费者对产品的要求不断变化,特别是个性化的要求,使产品生产向定制化、个性化、小批量发展,现有固定模式的生产线无法适应快速变化的生产需求[2]。因此需要一种既可以实现快速响应生产要求,又随时可以改变生产工艺路线,适应多品种、多规格的动态配置智能化生产线,从而满足变化的市场需求。本研究提出一种在5G高速网络建构下的动态配置的智能矩阵式生产系统,即由计算机控制,通过高速网络进行实时信息交换,无预设固定生产线路,由标准模块拼接成轨道的智能生产矩阵系统,该系统依托实时动态数据进行资源分配,最大化利用生产矩阵中的节点资源,来实现在同一生产区域同时对多规格多类型产品的生产。

1 动态配置生产矩阵系统设计

1.1 工作形式

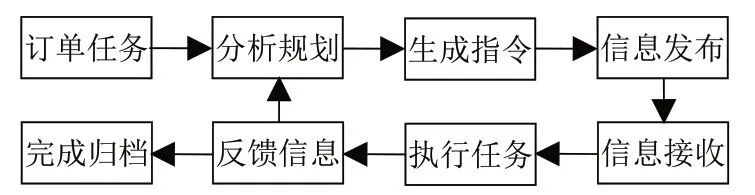

工作原理:按照订单需求和生产资源状况由计算机控制中心分析规划生产方案,生成运行信息(指令),通过高速网络发布信息,各执行单元接收信息后逐条执行。在产品生产过程中,所有生产资源信息通过高速网络实时反馈至计算机中心,中心汇总信息后做最优资源动态配置,生成实时控制(信息)指令指导生产,实现生产设备无空闲,生产工序和零部件可变化,生产产品多元化的高效生产模式[3]。动态配置生产矩阵工作流程如图1所示。

图1 动态配置生产矩阵工作流程

工作过程:在产品上线前无固定生产线路,生产区域只有铺设的固定导轨和道岔机构组成的导轨矩阵,智能移动平台(小车)在导轨上的等待区域候命,计算机控制中心发出生产指令后,小车按照指令沿着导轨到达智能仓储平台指定位置领取零件或功能应用模块,之后沿指定生产路线运行并进行功能实现,生产完成后小车将产品送回仓储平台,自身回到维护等待区候命。在此过程中,各执行单元实时反馈信息至控制中心,控制中心根据已知信息,生成新指令,动态配置生产资源,指挥执行单元准确完成生产任务。

1.2 系统构成

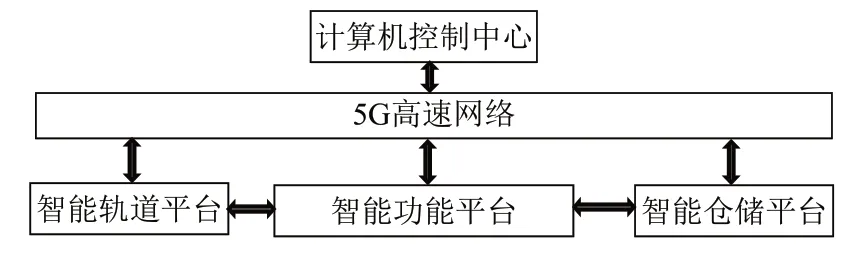

系统由计算机控制中心、网络平台、智能轨道平台、智能功能平台、智能仓储平台等构成。三大智能平台在计算机控制中心的统一指挥下,通过高速网络进行信息交换,互相协调工作,其系统结构示意如图2所示。

图2 动态配置生产矩阵系统结构示意图

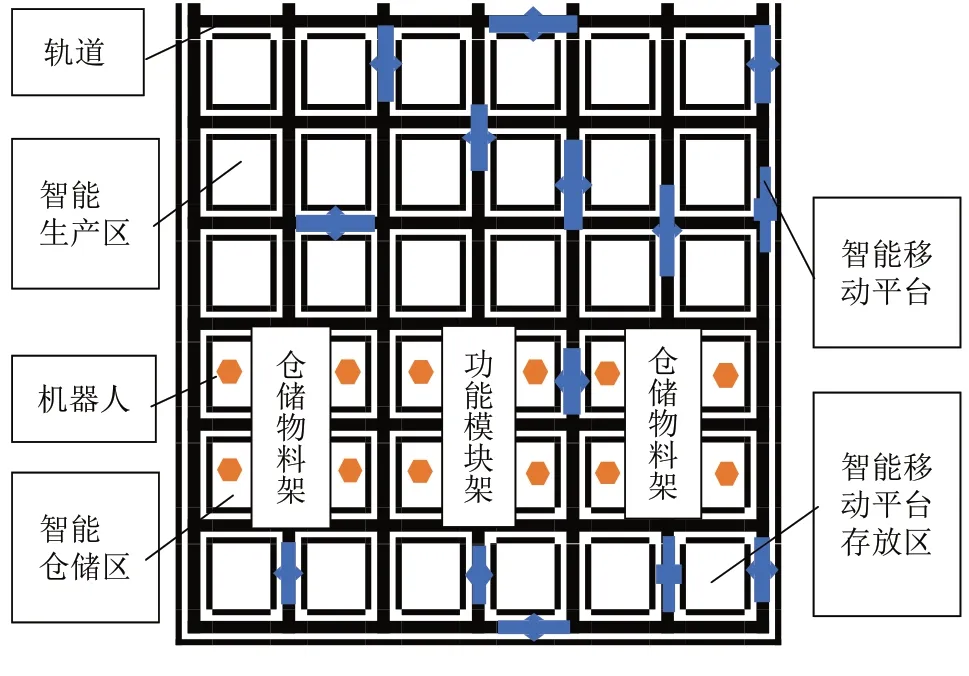

1.3 系统区域布局

根据系统的应用功能不同分为三个区域:智能生产区、智能仓储区、智能移动平台存放区,如图3所示。三个区域的布局可根据所生产产品的特点灵活布置,如上下夹心布局、左右夹心布局、L型布局、C型布局、全包围布局、穿插布局等,以适应高效合理的调度与安排。区域分布关系如图4所示[4]。

图3 系统区域布局示意图

图4 系统工作区域关系图

1.4 系统应用

生产资源的动态配置是实现生产系统高效运行、灵活变化、动态感知和智能运作的关键[5]。在组织生产时根据订单情况,如批量情况(单件、小批量或大批量)、零部件情况(相同/不同)、时间要求(紧张/充足)以及生产矩阵系统参数(如时间、位置、数量、速度、状态等),制订不同的运行线路(如多线同时并进、单线同步运行、串联并联同时运行等),并生成实时运行指令,感知运行状态,反馈交换信息。系统以控制小车的速度、方向、位置,结合执行单元实时状态来保障(平衡)运行节奏,实现生产矩阵的灵活高效运行。常见的动态配置参数包括位置参数(速度、几何参数),数量(工序数、工序点数、产量、线容量等),线路(工序点、工序节奏、动态位置、线路空置况等),时间(起始点、运行点、等待点、结束点等),状态(好坏、位置、工作与否等),小车在系统中的工作流程如图5所示。

图5 智能移动平台(小车)工作流程

2 系统实现

2.1 智能轨道平台

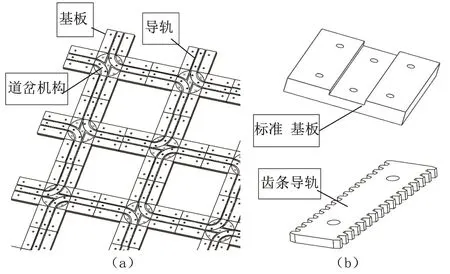

平台是由基板、道岔机构、导轨构成的标准化模块,按需排列组合拼接而成,以矩阵形式呈现并工作。基板安装在工厂车间的预铺平台上,基板预制有沟槽和孔洞用以安装导轨和固定装置及电缆、电子设备(如传感器),导轨通过螺纹形式安装在基板的沟槽中,利用转向节点来安装道岔机构,直导轨和分向导轨共同构成连续的导轨线,组成生产矩阵。智能导轨平台示意图见图6。

图6 智能导轨平台

道岔机构由道岔基板、旋转电机、转盘、旋转滚动体和分向导轨组成,如图7所示。其中一条直导轨和两条对称分布的圆弧导轨安装在旋转盘上,旋转盘和道岔基板之间由旋转滚动体支撑相连,再用键销结构连接旋转电机,实现旋转运动。电机与计算机控制中心相连,接收指令实现控制,实现矩阵轨道转向节点的转向功能。

图7 道岔机构

2.2 智能功能平台

该平台有智能移动平台(小车)和功能应用模块两部分。小车以两点一线和三人抬杆过沟的形式在矩阵轨道上运行,其行走的路线、速度节奏、位置节点、搭载的功能模块和零件、同步对接、操作等参数和功能均由计算机控制中心动态安排,并对姿态信息实时反馈。小车底部的三对齿轮与导轨齿条啮合实现运动,车顶搭载功能应用模块,完成在矩阵内生产的需要。

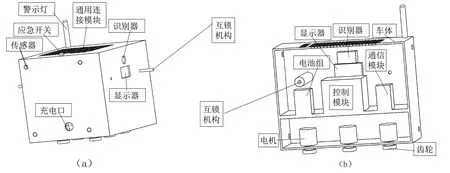

小车由车体、控制器、通信模块、动力齿轮、RFID识别与显示器、对接与互锁机构、平台姿态设备(传感器)、应急部件、电源、步进电机和功能应用平台托盘架等构成。

小车由支架式方箱搭载各种仪器设备构成,底部对称安装由齿轮、电机、转向舵组成的两条三组运动机构,与矩阵导轨齿条配合实现轨道运动。方箱的两个侧面中间位置均安装显示屏(显示二维码信息)和读码器(识别二维码信息),两端分别安装一销一孔的对接互锁机构,实现两辆小车的同步对接定位与互锁。箱体内部安装控制器、网络通信设备、独立电源。箱体顶部面板设置通用沟槽孔洞和电器对接端口,用以与功能应用模块对接定位、数据交换、电源供电、信息传递。顶端边角安装应急开关和警示灯,以备应急和警示。箱体的前后面板安装有传感器,用来获取姿态感知信息,以进行定位和避开障碍。箱体的后端安装电源接口,用来给小车充电。智能移动平台示意图见图8。

图8 智能移动平台结构示意图

功能应用模块由动作执行机构、动力源(电机)、机械结构、对接机构(与小车对接)构成。功能应用平台的信息交换、控制指令传递及电源通断由小车对接端口提供。

2.3 智能仓储平台

该平台由智能货架、交接窗口、上下料机器人、识别机构、网络通信设备、控制器、电源模块组成,是生产矩阵的前后期工作部分。按照产品生产特点布置安放在生产矩阵中的不同区域,由计算机控制中心统一管理调度。当接收信息指令后,智能货架将对应零部件或功能模块运送至交接窗口,上下料机器人识别确认后,将物料搬运安装到对应小车上,完成物料的出库过程,反之为入库过程,实现生产矩阵的智能运行。

2.4 计算机控制中心

计算机控制中心由计算机系统和控制系统组成。计算机系统由硬件(主机)、软件(操作系统和应用软件)和网络通信设备构成[6]。通常使用功能强大、运算速度快、可靠稳定的超级计算机组来实现计算机系统,并至少用两台超级计算机形成冗余工作模式。控制系统选用信息处理快、响应及时准确、扩展功能好的工业级PLC控制系统。中心负责对订单进行产品工艺分析,制订运行计划,规划运行路线和时间节点,接收矩阵实时状态信息,实现逻辑运算、生成信息指令并进行广播发布,控制生产节奏,生成技术文档。

2.5 高速网络平台

该网络结构由5G路由器、交换机、通信模块、稳压电源等组成,使用TCP/IP协议进行互联通信,完成信息交换[7]。

3 生产实例的应用实现方案

现代社会计算机的应用涵盖各行各业,市场保有量巨大,且具有更新换代快、规格种类多、零部件品种多、生产组装工艺成熟、零部件搭配灵活、个人可参与度高等特点,为产品的个性化、定制化提供了便利条件[8]。现有固定式生产线的组装生产方式已不能适应市场多样化的生产需要,本研究提出可进行模块化搭建的智能生产矩阵是一种无预设固定生产线路,动态分配生产资源的轨道式生产方式,可高效完成此类生产需要。

3.1 计算机主机组装工艺流程分析

计算机主机的组成:机壳(机箱和盖板)、电源、硬盘、光驱/软驱、主板(基板、CPU、散热器、风扇)、内存、显卡、网卡、声卡、连接器件和线缆。

主机组装工艺分为16个工序:电源,硬盘,光/软驱,主板(CPU,散热片,风扇),内存,显卡,网卡,声卡,连接线,功能测试,盖板,贴标,包装下线。

因主机的组装工艺流程工序数量(16道)基本固定、工序过程串并联皆有,零部件规格种类可变,部分工序先后次序可变、灵活性较高,使用动态配置组装模式优势明显。其中主板自身安装可与硬盘、电源、光驱/软驱安装同时进行,主板自身安装好后方可安装到机箱内;内存安装可在主板自身安装时进行,也可在主板安装在机箱后进行;显卡、网卡、声卡一定是在主板安装到机箱后进行;电缆连接、功能检测、盖板封箱、贴标在完成前几道工序后依次进行;包装入库为最后工序。

3.2 动态配置生产矩阵的实现与分析

根据主机组装的工艺流程和产品生产特点,以行走路线或用时最短、物料上下线最方便、导轨空余数和小车等待时间最少、成本最经济为原则,设计规划轨道布局、工序过程、线路安排。系统区域布局为夹心式模式,选用10×10矩阵轨道,中间10×4为生产区域,两个10×2为两组仓储区域,两边的两个10×1为两组小车待命维护区。

3.2.1 工作过程

1)初始状态:生产区域只有轨道;智能仓储区域有2组智能货架、18个上下料机器人、18个交接窗口,分装在矩阵对应的两边区域;智能移动平台(小车)有20台分布在两边等待区轨道上。两台互为实时备份的工业级计算机,大容量PLC控制器,5G无线路由及组网设备,RFID和显示设备及各种传感器通电自检后进行初始化准备;计算机中心制订生产计划,生成信息指令。

2)工作开始:计算机控制中心发布信息指令,轨道按规划调整线路,小车按指定路线到达上下料处,智能货架寻找零部件或功能模块并传送到交接窗口,上下料机器人RFID识别确认后为小车上物料或安装功能模块,之后小车沿规划线路到达生产区域,准备实施生产。首先完成第一道电源安装工序(一个轨道上带着机箱的小车与另一个轨道上带着电源的小车对接并同步运行,进而实现电源安装动作);工序完成后,两小车分离,然后按照预定线路继续行走,并根据要求完成后续的工作(如回等待区等待、去仓储区更换物料/功能模块、在生产区完成下一道工序);所有组装工序都完成后,小车带着成品回到仓储区下料处,上下料机器人RFID扫码确认后,将产品卸装到交接窗口,智能货架将产品运送到指定货架;小车根据动态指令去执行后续的任务,以此循环运行直到工作结束。

3)工作结束:所有设备回到初始化状态,系统生成技术文档存档备案。

3.2.2 生产分析

在整个生产过程中,每一个工序动作、行走线路都是依据生产矩阵的实时状态和要求,如安装不同零部件、测试不同性能、工序先后次序、硬件设备的状态等,动态配置、合理规划而成。不固定具体工序流程,如第一道工序可以是装硬盘,也可以是装电源,还可以是装光驱;行走的路线可以是上端入下端出,也可以是下端入上端出,还可以是上端入上端出。这充分实现了生产过程的灵活性和生产资源的高效性。本研究仅设定了两条组装工艺线路,在矩阵容量允许的情况下这样的线路可以有多种,每一条都是依据生产资源的实时状态进行动态分配,让小车和各功能单元处于高效运行状态,让生产时间最短,实现生产效率最大化。

4 结论

本研究基于对现有固定式生产线特点的分析,为了满足产品小批量、个性化、定制化的灵活生产需要,提出以生产资源动态配置为指导思想,以高质量轨道模块拼装形成灵活生产矩阵为载体,由计算机控制中心统一控制,通过5G高速网络进行信息交换,并由相关智能设备为执行单元的一种矩阵式生产系统。

该系统在产品生产前无固定生产线,而是根据产品生产特点,结合产量、经济成本,因地制宜规划组装而成,并在产品生产时依据产品工序、零部件特点、数量、工时要求,制定生产线路,根据实时信息进行动态配置协调生产资源,完成产品生产。

以计算机主机的组装生产为例,进行生产矩阵的搭建和线路规划,并进行应用分析,从而得出生产矩阵适应于计算机主机个性化、定制化的灵活生产需要。