圆环折线点式幕墙施工技术

景 亮

(北京市建筑工程装饰集团有限公司,北京 100049)

1 施工特点与难点

点式玻璃幕墙是现代结构技术和玻璃技术相结合的一种全新建筑空间结构体系,具有视野开阔、通透性强等特点,一般由玻璃、金属连接件、支撑结构等组成。其中具有代表性的圆环折线造型点式幕墙,一般水平呈圆环排布,上下垂直方向为折线形排布,造型独特,形状不规则,对于测量放线、构件加工、精度控制等方面提出较高要求。

1.1 测量放线难度大

一般该类幕墙建筑高度较高,体量较大,而且造型复杂多变,测量放线点多,测量距离近,安装定位精度要求高。其定位、测量质量直接影响幕墙工程后续分项工程安装质量与施工进度。因此,采取科学的定位、测量放线方法和措施是保证工程整体施工质量的重点,同样也是难点。

1.2 产品加工要求高

构件及产品如钢材、铝板及相关连接件等需根据设计要求进行深化设计,并采用工厂化加工,运输至现场进行装配式安装。其中加工精度直接影响后续幕墙安装精度与质量,需提高工厂加工水平。

1.3 幕墙垂直度控制难度大

建筑整体外观为环形,上下面材为折线进出造型,面材进出精度控制难度较大。为保证玻璃幕墙外观平整,需加强垂直度偏差控制。该类工程主体结构一般采用钢结构,若在钢构件安装完成后无法有效控制沉降、热胀冷缩等问题时,将无法满足幕墙的安装要求。点式幕墙采用钢架焊接支撑结构,钢材在焊接过程中未严格按照焊接规范操作易发生受热变形,导致钢龙骨安装精度降低,进而影响整体幕墙安装的高精度要求。

2 工艺流程及操作要点

2.1 工艺流程

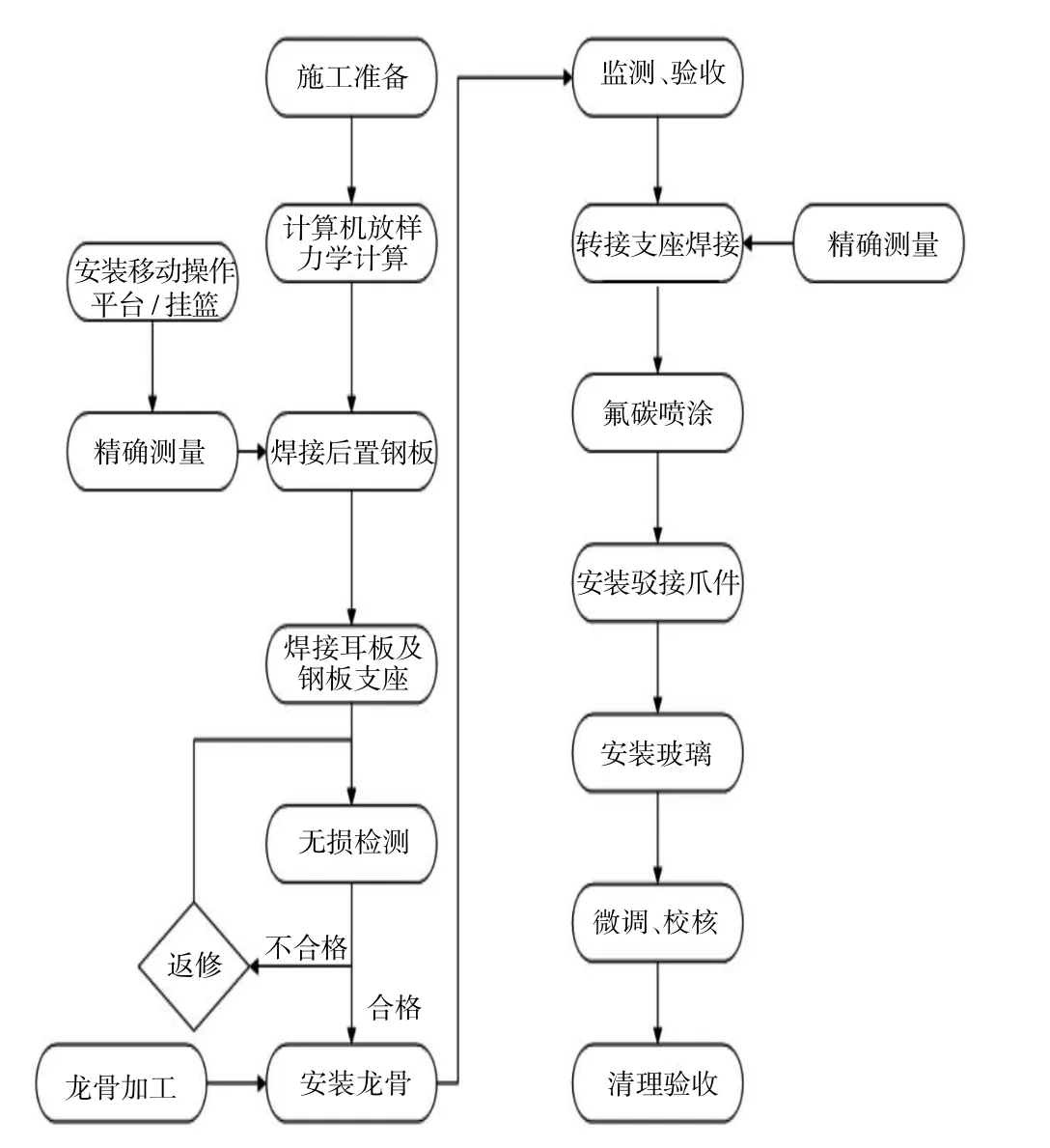

折线圆环点式幕墙施工工艺流程如图1所示。

图1 折线圆环点式幕墙施工工艺流程

2.2 操作要点

2.2.1 施工前准备

施工前应图审,熟悉图纸要求,根据施工图分析细部节点构造及连接方式,节点构造包括折线部分钢桁架、主体钢结构及后置钢板等。根据工期与施工组织设计,安排材料及机械设备,采用样板加三维方式进行技术交底和安全交底,以确保施工顺利进行,降低因操作失误导致的窝工、返工。

2.2.2 计算机图纸分析

2.2.2.1 建立三维模型

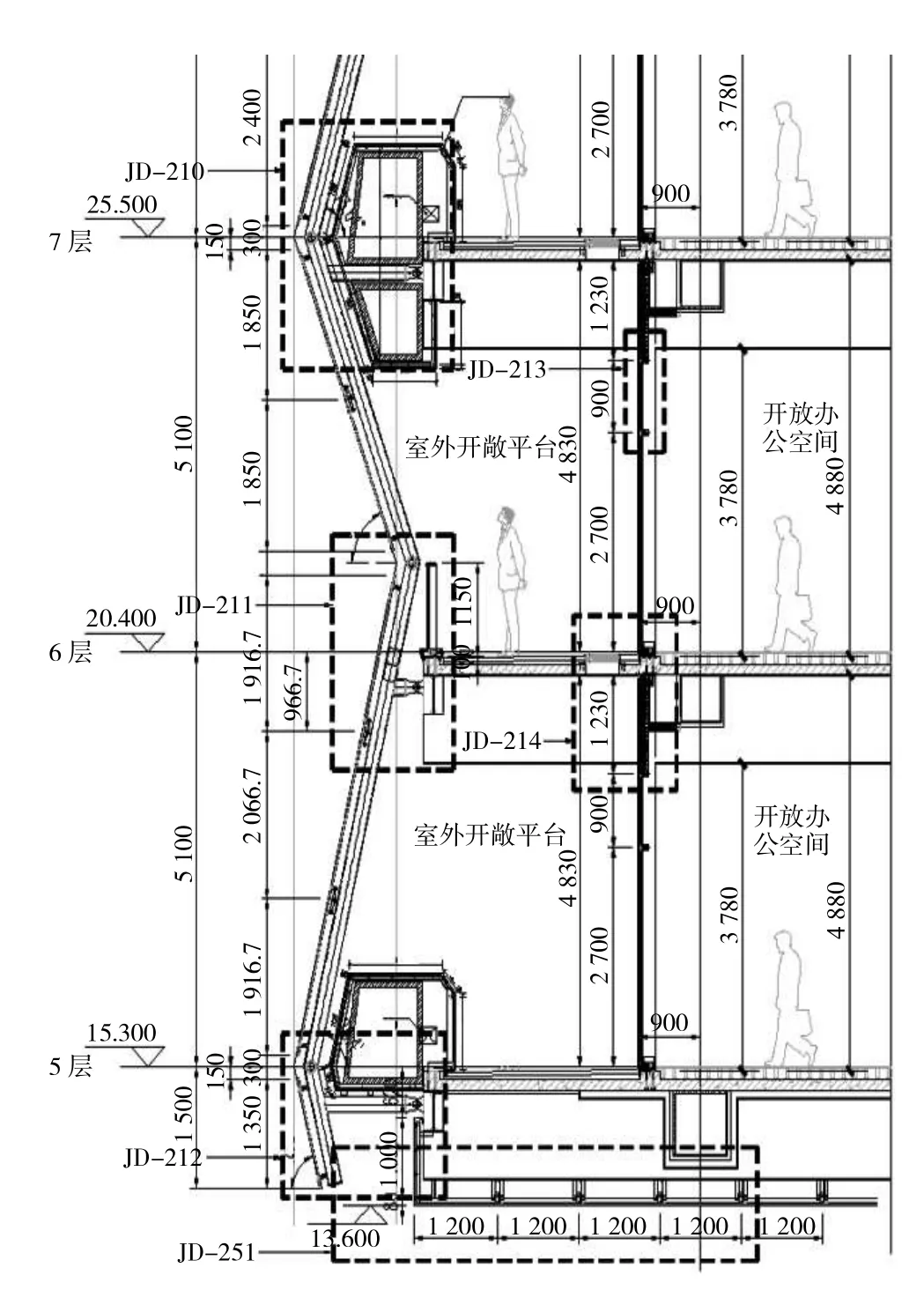

结合二维设计图纸,采用三维扫描仪,对整个建筑单体扫描建立三维模型,幕墙剖面如图2所示。

图2 折线点式幕墙剖面

2.2.2.2 建立有限元力学分析模型

1)采用SAP2000建立力学分析模型,通过模型受力分析得出分析结果,以指导方案设计,选择最优设计方案,为施工过程控制提供依据,以满足工程安全、经济、适用、合理的基本设计原则。

2)对模型施加预应力、自重、风、地震、温度等荷载。

3)经过SAP2000分析,得到钢桁架的挠度、轴力、支座反力等受力分析结果。

2.2.2.3 分区分段安装划分

在安装前,结合现场情况,根据优化设计和力学分析结果,合理安排钢桁架安装顺序,为避免因后续焊接或气温变化导致钢材发生热胀冷缩现象,影响焊接质量,应合理设置伸缩缝,一般以钢架单元每4榀桁架为伸缩缝预留布设位置,以确保结构应力合理分布,提高结构安全性。

2.2.3 脚手架搭设

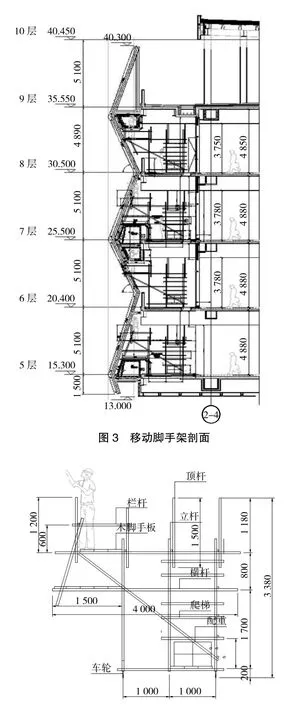

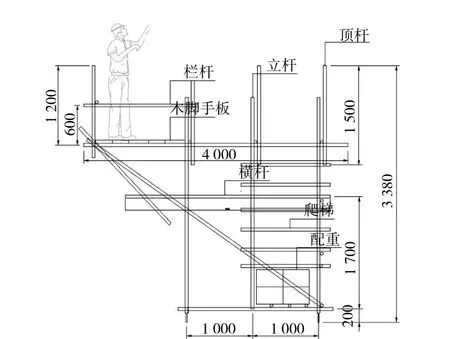

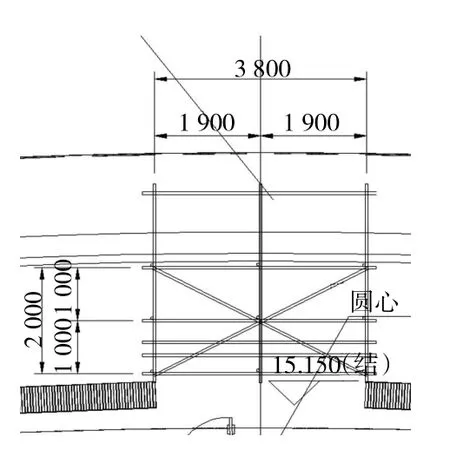

由于折线点式幕墙结构复杂,施工内容多样,根据外墙折线点式幕墙造型特点,综合考虑折线点式幕墙波峰与波谷的前后进出距离,以及悬挑钢架点式幕墙安装施工高度,以施工安全、便捷为原则,可在上外圈点式幕墙靠室内位置,采用落地式移动悬挑扣件式钢管脚手架作为支撑体系,在室内进行幕墙施工。脚手架搭设详图如图3~6所示。

3 施工过程

3.1 测量放线

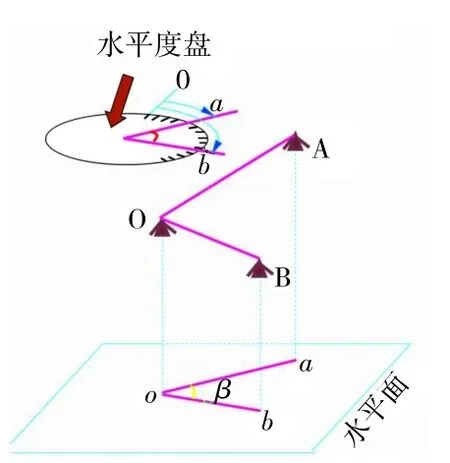

运用全站仪采用参考线测量放样法进行测量放线,如图7所示。

图7 参考线测量放样法

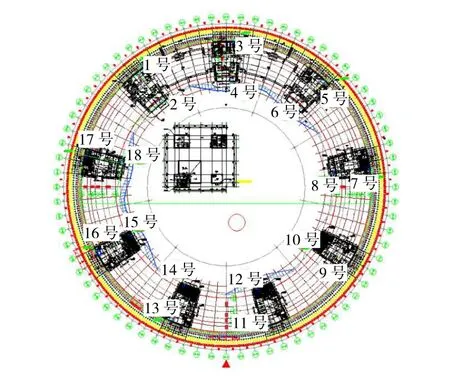

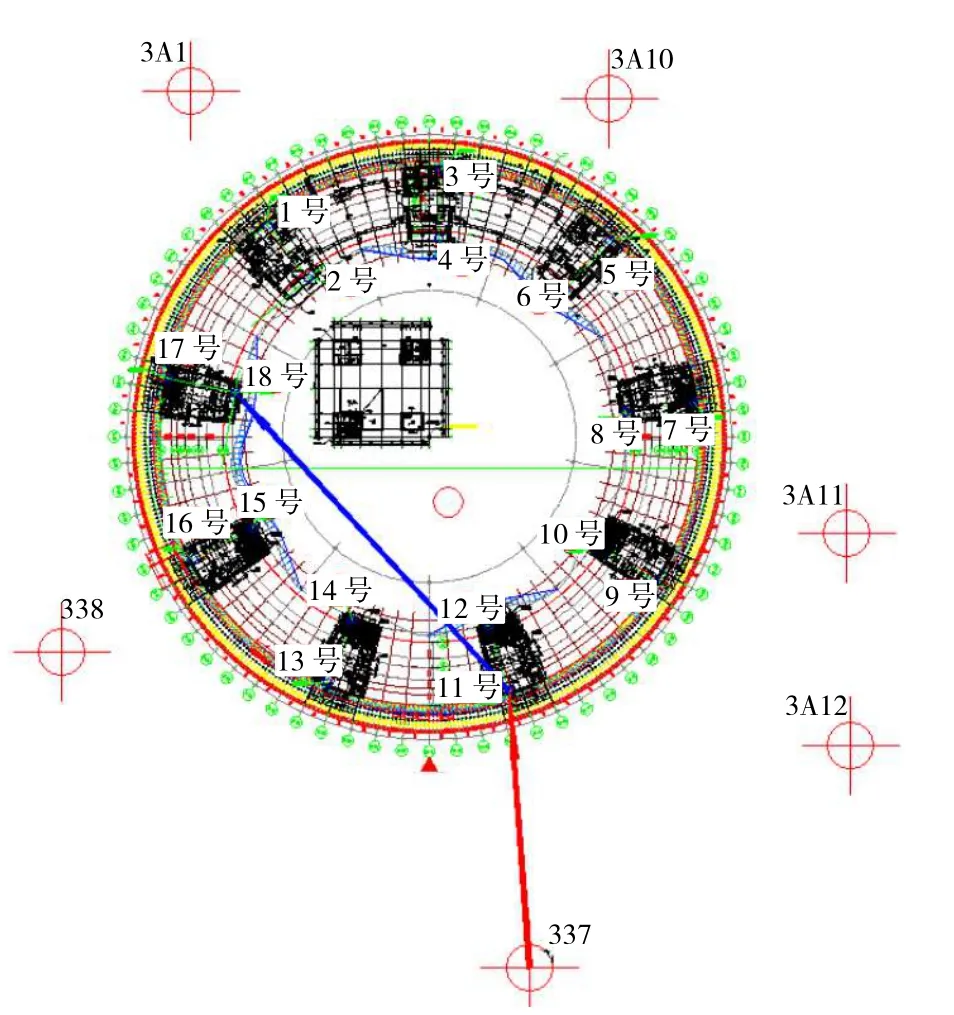

1)首先确定原始点位共计18个(见图8),将根据这18个点在不同位置外引观测点。

图8 原始测量点位布置

2)引出外控站点轴线放线,由原始点位其中一点(如11号点)为测站点,其中一点(如18号点)为后视点,在外圈位置建任意新点(如337号点),任意点为测站点。回测原始的测站点为后视点,进行可见处轴线放样,如图9所示。

图4 波谷位置移动脚手架示意

图5 波峰位置移动脚手架示意

图6 外圈单部脚手架平面

图9 引出外控站点

3)外墙分格放样按以上方法引出外圈任意点为测站点。根据幕墙深化设计师提供图纸分格坐标,输入全站仪中进行分格定位,并在主体结构弹线,利用卷尺进行人工测量校核误差,对于误差较大的要求重复以上工作校核,误差满足要求放线结束。

3.2 焊接后置钢板

依据放出的定位点在主体钢结构准确焊接后置钢板,钢板与主体钢梁外表面平齐,焊接质量应满足GB 50205—2020《钢结构工程施工质量验收规范》中相关规定,置焊接埋件标高偏差±5mm,后置焊接埋件的位置与设计位置偏差≤10mm。

3.3 焊接耳板与钢板支座

根据幕墙设计图纸及折线钢架安装规律,测量精确定位,将耳板以焊接的方式与后置埋件连接固定。耳板焊接焊缝高度为10mm,焊缝表面应饱满、平整、无起泡,耳板位置水平安装及垂直安装偏差均为±3mm。

3.4 龙骨安装

3.4.1 安装步骤

安装5层钢架→安装6~7层钢架→安装8~9层钢架→安装横向钢管→利用移动式脚手架进行骨架满焊。

3.4.2 质量标准

1)钢竖框垂直度偏差范围内不能大于3mm。

2)相邻立柱间距尺寸(固定端)偏差控制在±2mm。

3)层间水平高低误差不得大于2mm。

4)焊接连接件的具体要求:焊接前,使之处于干焊状态;焊缝应饱满,避免焊瘤、咬边、未焊合、凹坑等现象;焊接结束后,应把焊渣清理干净;焊缝防锈应无漏刷。

4 质量控制

4.1 质量标准

玻璃幕墙安装及验收质量参照JGJ 102—2003《玻璃幕墙工程技术规范》、CECS 127—2016《点支式玻璃幕墙工程技术规程》、GB 50210—2018《建筑装饰装修工程质量验收规范》、JGJ/T 139—2001《玻璃幕墙工程质量检验标准》执行。施工安全按照JGJ 80—2016《建筑施工高处作业安全技术规范》、JGJ 130—2011《建筑施工扣件式钢管脚手架》、JGJ 33—2012《建筑机械使用安全技术规程》、JGJ 46—2005《施工现场临时用电安全技术规范》执行。

4.2 质量保证措施

4.2.1 持证上岗

焊接耳板及横梁的焊工必须考试持证上岗,焊缝需探伤检测达到一级焊缝。

4.2.2 驳接件安装质量控制措施

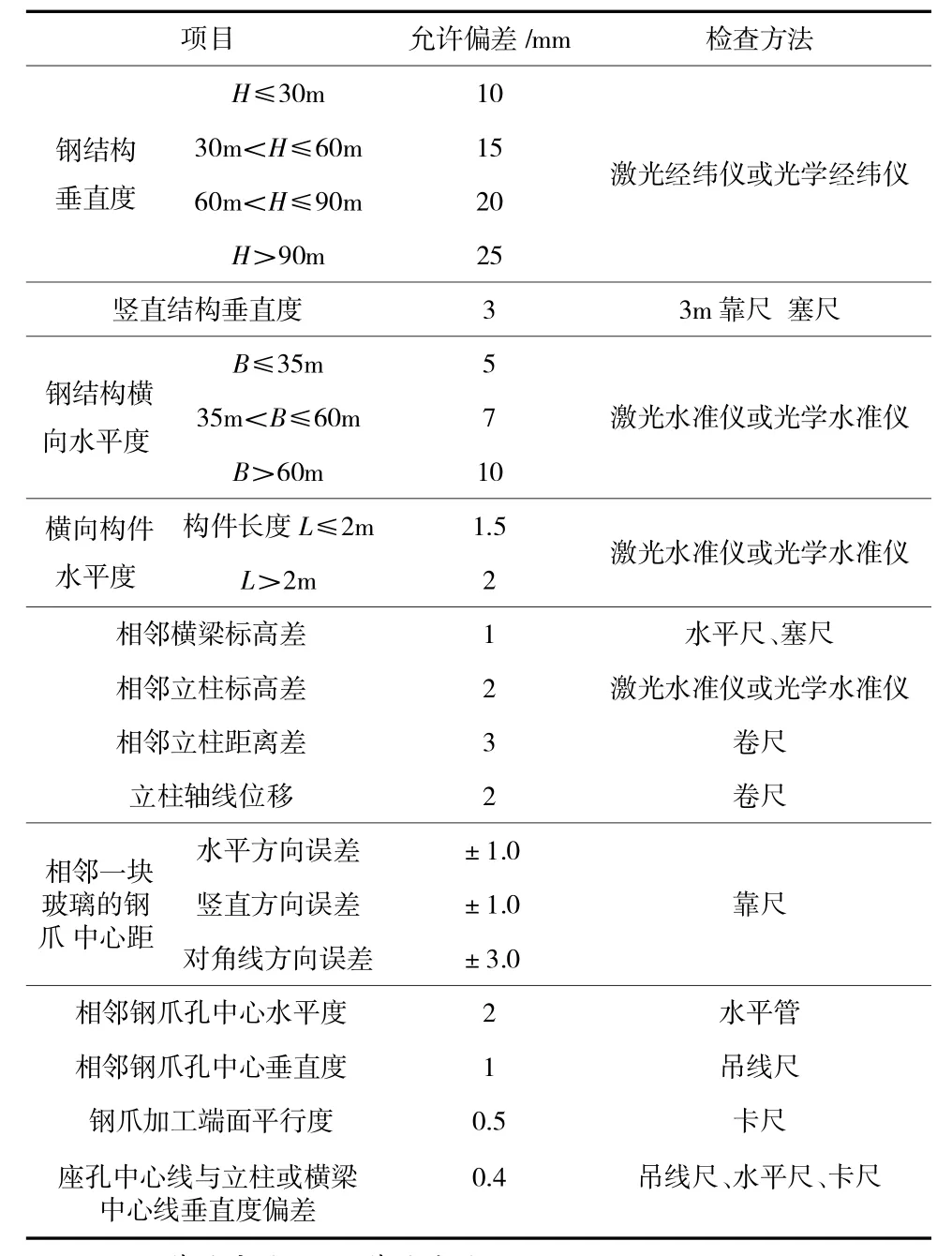

驳接爪件必须经过相关部门检验,使用要求必须满足设计规范要求。点支幕墙安装质量应符合表1的要求。

4.2.3 玻璃安装质量控制

1)玻璃进场时必须对玻璃的尺寸精度、磨边、平整度及表面缺陷等进行检查,玻璃原材应具备合格证,并在监理的见证下进行玻璃抽样复检。

2)玻璃安装过程中实时监测玻璃的接缝宽度、弧形平顺度、高低差是否满足要求。

3)安装完成一块玻璃,及时检查水平夹具的紧固度,同时监测玻璃紧固后的整体平面弧度、标高位置。

表1 点式幕墙安装质量检验

4)玻璃面板安装质量满足JGJ 102—2003《玻璃幕墙工程技术规范》第11.3.9条的要求。

5 结语

点支幕墙在圆形结构建筑中应用较多,针对高大跨度异形结构建筑中采用圆环折线造型点式幕墙,前期测量与放线的精确度非常重要,这是后续安装的基础。同样,对于高空作业更需要确保施工安全性和可操作性,可根据工程实际,采用移动悬挑扣件式钢管脚手架支撑体系,将点式幕墙玻璃安装由室外改为室内的反向施工方法,从而提高施工安全性和降低造价。