中间流量对四通阀抗液击能力的分析及实验研究

王传华

(珠海格力电器股份有限公司 珠海 519070)

引言

四通阀是热泵机组实现冷媒流向转换的重要零部件,是除压缩机、风机等核心系统元件外的另一动作部件[1],其可靠性研究是热泵空调机组的一项重要课题。

四通阀液击是指在换向过程中,由于液体流速急剧改变形成巨大冲击力(6 MPa以上)导致四通阀内部元件损坏的现象[2]。其形成的因素(条件及过程)有三个:一是压缩机排气口至四通阀之间或四通阀内部存在大量液体;二是四通阀换向过程大量的液体仍存在于或流经四通阀;三是液体动量改变导致的冲量超过内部元件的破坏极限。这三个因素,只要能杜绝其中任何一个,即可防止液击的发生。目前行业内对于四通阀液击失效,从安装结构及控制方面来预防的研究比较多[3],这两方面的优化对于液击预防的成效也比较明显,但只能防止液击发生的因素一及因素二,并不能彻底杜绝液击的发生。

在某些特殊情况下,无法避免排气管及四通阀的积液,也无法避免四通阀换向过程中有大量液体存在或流经。此时必须对四通阀中间流量做出正确选型,确保液体流速改变导致的冲击力低于四通阀内部元件的破坏极限。

1 液击的预防措施

1.1 结构设计

为了防止液体集聚在四通阀及排气管路中,应按图1所示进行结构设计[4]:①四通阀竖直安装并高于室内机组或蒸发器;②排气管路高于吸气管路(图1中实线为错误管路设计,虚线为正确管路设计)。这样设计的目的在于,通过四通阀及排气管的高位设计,使得机组在放置的过程中,冷媒尽量少地集聚在四通阀及排气管上,即在一定程度上防止液击条件的形成。

图1 防液击结构设计示意图

1.2 控制设计

即使按照2.1要求进行结构设计,由于冷媒在系统中的迁移特性,液态冷媒在某些情况下(如室外机换热器或冷凝器处于相对高温条件)仍有可能往排气管及四通阀集聚,若此时开机运行制热,四通阀换向瞬间就有可能产生液击。

为了防止此情况下的液击,需设计四通阀延时换向控制,即压缩机开启后,四通阀不能马上换向,而是有一定时间的延迟,等排气管及四通阀上的液态冷媒排走后再进行换向。这种情况是液击条件一已经发生,但可在条件二上进行防止。一般建议的延迟时间见表1。

表1 四通阀延迟换向时间

1.3 中间流量设计

1.2所述的四通阀延迟换向控制,可以预防大部分情况下的液击;但仍有一些特殊情况无法避免。

我们知道,正常情况下,开机制热的过程是,压缩机开启前四通阀滑块位于ES侧——压缩机开启(四通阀线圈处于掉电状态),液态冷媒通过DC排走——延迟一定时间后,液态冷媒排干净,电磁线圈上电——先导阀换向——主阀换向[5]。(四通阀结构如图2所示)

图2 四通阀结构示意图

但是,如果压缩机开启前,四通阀滑块位置处于CS侧,则在压差作用下,压缩机一开启,四通阀就会进行换向。其过程为:压缩机开启前四通阀滑块位于CS侧——压缩机开启(四通阀线圈处于掉电状态),四通阀在压差作用下换向——延迟一定时间后,电磁线圈上电——先导阀换向——主阀不动作。可见,在这种情况下,四通阀在线圈上电前就进行了换向,导致延迟换向的控制没有达到排液的目的,有可能导致液击。

这种情况下,液击条件一及条件二均已发生,只能通过条件三来防止。此时,只能加大中间流量设计,减小液体动量变化导致的冲击力。

2 中间流量介绍

中间流量是指滑块处于图3所示的中间位置时,高压气体从滑块与阀座之间流过的流量,中间流量取决于流通通道的大小,一般在9.8 kpa压差下测得。

图3 四通阀中间流量示意图

设计中间流量的作用在于,在有液体流经换向时起到泄压作用,防止液击破坏[6]。目前行业内对中间流量一般要求要有,但其值的大小要求,鲜有研究。

3 中间流量设计要求

如上所述,液击是由于液体速度突变导致的冲击破坏,若把其简化为单相流体的冲击过程,则此过程中的受力可用动量定理[7]来计算。即,

式中:

F—液击产生的冲击力,单位:N;

t—液体速度变化的时间,单位:s;

M—管道积液的质量,单位:kg;

V2—变化后的流速,单位:m/s;

V1—初始流速,单位:m/s。

式中:

P—四通阀元件的受力压强,单位:Pa;

S—四通阀元件的受力面积,单位:m2。

式中:

Sd—四通阀滑块处于一端时的流通面积,单位:m2;

Sm—四通阀滑块处于中间位置时的流通面积,单位:m2。

综合(1)、(2)、(3)可得,

即,为了防止液击,中间流量设计所要求的滑块与阀座间隙值可由公式(4)求得。

以一个12 HP的定频风冷热泵系统为例,假设:

1)采用名义制冷量为35 kW的四通阀:排气口直径为28 mm,阀体筒体直径25 mm长度200 mm,活塞承压极限为6 MPa,活塞直径20 mm;

2)活塞阀碗为四通阀内部承压最差的元件,则液击破坏压强为6 MPa;

3)发生液击前,四通阀整个筒体内充满液体;

4)整个冲击发生的时间为0.5 s;

5)发生液击时,系统对应的冷凝温度及蒸发温度分别为40 ℃、0 ℃,排气流速为10 m/s。

按照以上假设条件,由公式(4)计算得出,四通阀滑块与阀座间隙应不低于0.74 mm2,此即为该系统对应的中间流量设计要求。

4 实验效果验证

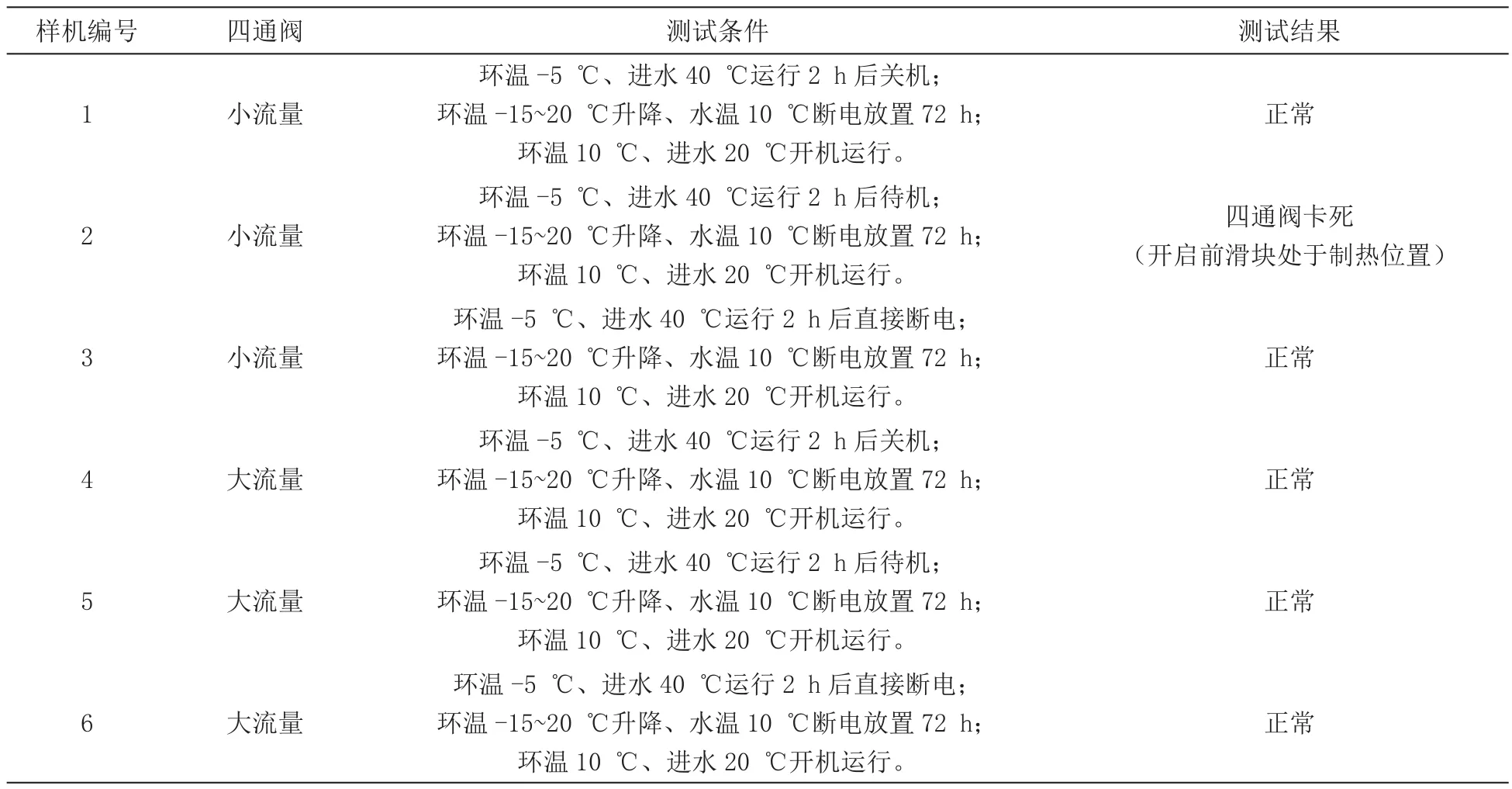

为验证不同中间流量对四通阀抗液击能力的影响,以6台12 HP的定频风冷热泵机组为样机,其中3台机组安装小流量四通阀(滑块与阀座间隙为0.5 mm2,如图4),另外3台安装大流量四通阀(滑块与阀座间隙为0.8 mm2,如图5)。

图4 小流量四通阀(设计间隙0.5 mm2)

图5 大流量四通阀(设计间隙0.8 mm2)

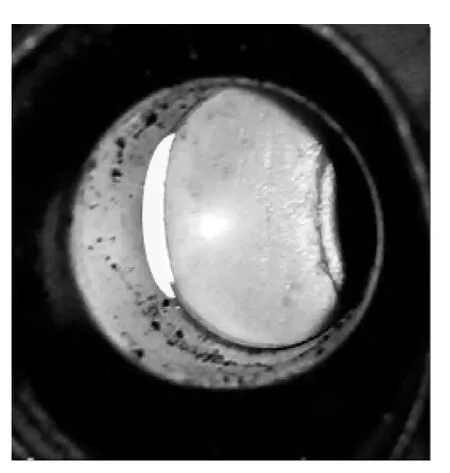

6台样机在同样的工况下进行不同操作测试,结果发现2#样机四通阀出现液击损坏。具体情况见表2。2#样机测试后活塞阀碗及连杆失效照片见图6。

表2 对比实验验证

图6 阀碗及连杆失效照片

2#样机之所以会出现液击损坏,其原因主要为:

1)放置时,由于环境温度周期性升降,冷媒在系统中往温度低的部位迁移,其中有一部分往排气管路迁移——所有6台样机都存在此种情况。

2)机组在环温-5 ℃、进水40 ℃工况下运行2 h后待机,四通阀滑块此时是停留在制热位置的,即停在CS管上面。下次开机时,只要压缩机启动,建立压差达到四通阀的换向压差,四通阀就会进行换向,而无需等到线圈上电,即四通阀没有排液时间——2#样机及5#样机存在此种情况。

2#样机及5#样机均达到液击条件,但只有2#出现损坏而5#完好。其原因正是在于四通阀中间流量的差异。5#样机四通阀滑块间隙为0.8 mm2,大于要求的0.74 mm2,故而能够避免液击失效。

5 结论

通过以上分析及对比测试情况,可得出以下结论:

1)虽然结构及控制上的优化可以减少液击发生的概率,但不能完全杜绝液击的发生。在某些情况下,如开机前四通阀滑块处于制热位置,且四通阀或排气管路中存有一定量的液体,此时开机四通阀会马上换向,由于没有排液时间从而造成四通阀发生液击的风险较大。

2)中间流量的大小对四通阀的抗液击能力起着至关重要的作用,其值必须保证在在满足液击条件时有足够的泄压能力,使得在有液体流经换向的情况下,液体的冲击力小于四通阀内部元件的承压极限。如本文中对12 HP定频风冷热泵系统所进行的计算,其四通阀滑块与阀座的间隙值不应小于0.74 mm2。

3)中间流量除了对抗液击能力有影响外,还对四通阀的换向性能有影响。防止液击要求较大的中间流量,而换向性能要求中间流量不能过大。本文只对中间流量与液击之间的关系进行了讨论,实际设计中,中间流量的大小还应考虑到换向性能,确保四通阀不应中间流量过大而出现窜气现象。