木寨岭公路隧道复合型大变形控制技术与实践

于家武, 郭新新

(1. 中铁隧道集团二处有限公司, 河北 三河 065201;2. 西南交通大学 交通隧道工程教育部重点实验室, 四川 成都 610031)

0 引言

随着我国中西部地区交通基础设施的持续推进,高地应力引起的软弱破碎围岩隧道挤压大变形已成为隧道建设领域中必须克服的工程重点难题[1-2]。此类挤压变形隧道通常具有变形总量大、变形速率快和变形持续时间长等特点,施工中极易出现围岩大变形、支护结构损裂、开挖轮廓侵限等病害,使得建设过程中支护结构拆换时常发生,成为制约隧道安全、高效、经济建设的关键点[3-4]。

隧道软岩大变形常被认为与地应力、围岩强度、地下水发育程度和埋深等密切相关[5]。张祉道[6]通过对家竹箐隧道变形数据的分析,指出软岩挤压大变形中围岩基本不出现松弛变形,作用在支护上的围岩压力多数仍是变形压力; 李国良等[7-8]通过对兰渝线和成兰线大变形隧道的研究指出挤压大变形受自身(围岩)条件和外在条件的双重影响,主要包括岩性、饱和单轴抗压强度、地应力场和地下水发育程度等。而对于软岩大变形隧道的施工控制,目前主要遵循了主动加固围岩、强化支护、合理释放和减少扰动等理念,并逐步形成了长(黏结型)锚杆、勤注浆、厚喷层、强钢拱架、多层支护与短台阶(替代CD/CRD)等相结合的系统性施工支护措施。如兰渝线两水隧道、新城子隧道在挤压大变形段采用的“三台阶+长锚杆+径向注浆”为核心的支护措施,成功地将围岩变形控制为100~300 mm[9]; 兰渝铁路木寨岭隧道采用“超前小导管注浆+3层初期支护+锚注支护+二次衬砌”的支护措施,成功通过了隧道岭脊段[10]。

综上所述,前人对挤压大变形的变形机制、成因、施工控制理念与措施等均开展了一定研究,也总结出了主动加固、逐步释放的处治理念和以注浆、长(黏结型)锚杆、多层强支护为主的施工措施。但是,工程应用中的黏结型锚杆,以砂浆锚杆为代表,普遍存在支护时效性差、主动性弱等突出问题,难以发挥应有的支护与加固作用,并使得其在整个支护体系中的作用急剧下降[11];注浆加固也因挤压大变形变而不塌的特点,多数难以实现[12];对于多层支护,则存在着层与层间支护时机难以确定的难题[13];故针对挤压大变形隧道,目前仍普遍采用的支护措施是增强以钢拱架、喷射混凝土和二次衬砌为主的环向支护技术,缺乏对围岩的主动加固,使得实践中成功修建的挤压大变形隧道多有支护结构拆换的发生。基于此,针对现有支护技术与措施普遍存在支护及时性差、主动性弱等突出问题,本文以木寨岭公路隧道为依托,在分析围岩变形机制与成因的基础上,提出以小孔径预应力锚索为核心并结合常规环向(强)支护技术,集及时性与主动性于一体的复合型大变形控制技术,以期实现一次(初期)支护即能满足高应力软岩隧道围岩变形控制要求。

1 工程概况

1.1 工程地质概况

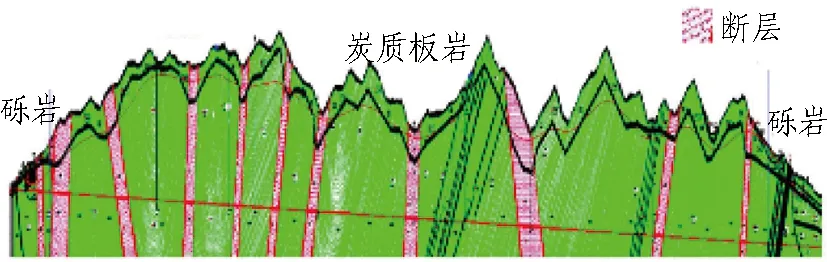

木寨岭公路隧道是渭源—武都高速公路的控制性工程,横跨漳县、岷县两县,纵穿漳河、洮河分水岭木寨岭。隧道采用分离式双洞设计方案,左线全长为15.226 km,右线全长为15.168 km,洞身最大埋深约为629.1 m。隧址区内初始地应力场以水平构造应力为最大主应力,实测最大值为18.76 MPa;岩性主要为炭质板岩,岩体松软,遇水软化,受区域构造影响,隧道分布有12条主要断层,全隧岩体破碎,节理裂隙发育,地勘均为Ⅴ级围岩。木寨岭公路隧道地质纵断面如图1所示。

图1 木寨岭公路隧道地质纵断面图(右线)

1.2 隧道施工与变形情况

1.2.1 设计、施工

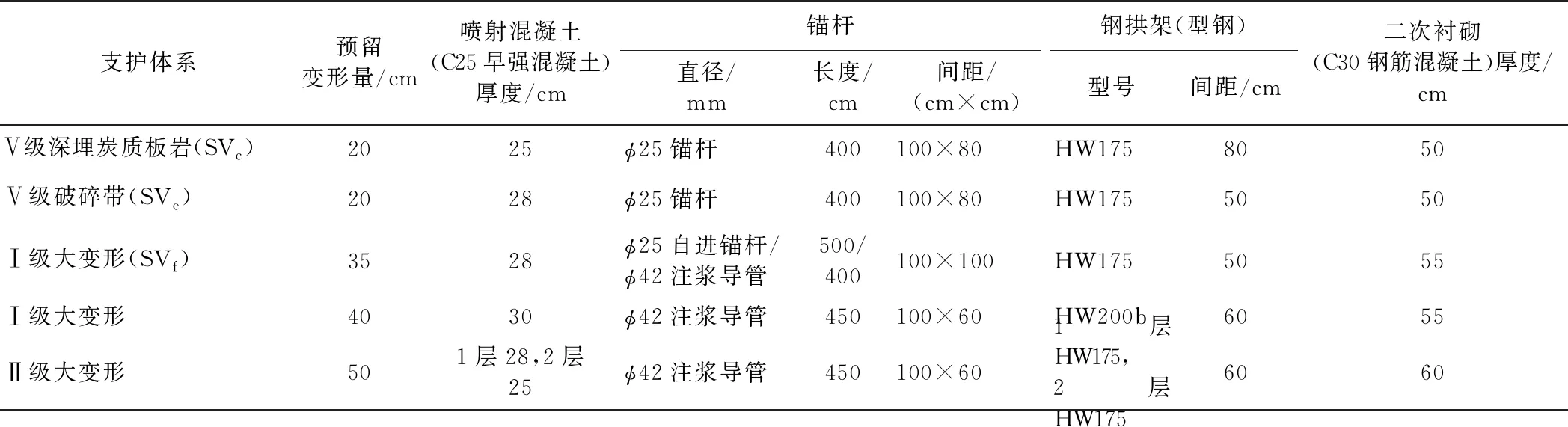

木寨岭公路隧道支护体系为强力被动型支护体系,其中,喷射混凝土为C25早强混凝土,厚25~53 cm;钢拱架为HW175/HW200b型钢,间距50~80 cm;二次衬砌为C30钢筋混凝土,厚50~60 cm。木寨岭公路隧道(部分)设计支护参数如表1所示。SVc指的是用于Ⅴ级深埋炭质板岩段的支护体系参数,SVe指的是用于Ⅴ级破碎带的支护体系参数,SVf指的是原设计的Ⅰ级大变形参数,Ⅰ级大变形是设计院变更后的参数。下同。

表1 木寨岭公路隧道(部分)设计支护参数

隧道施工中坚持以“弱爆破、短进尺、少振动、强支护、快封闭”为基本原则,开挖工法采用三台阶法,上、中台阶高度约为3.0 m,长度为3~5 m。

1.2.2 围岩大变形

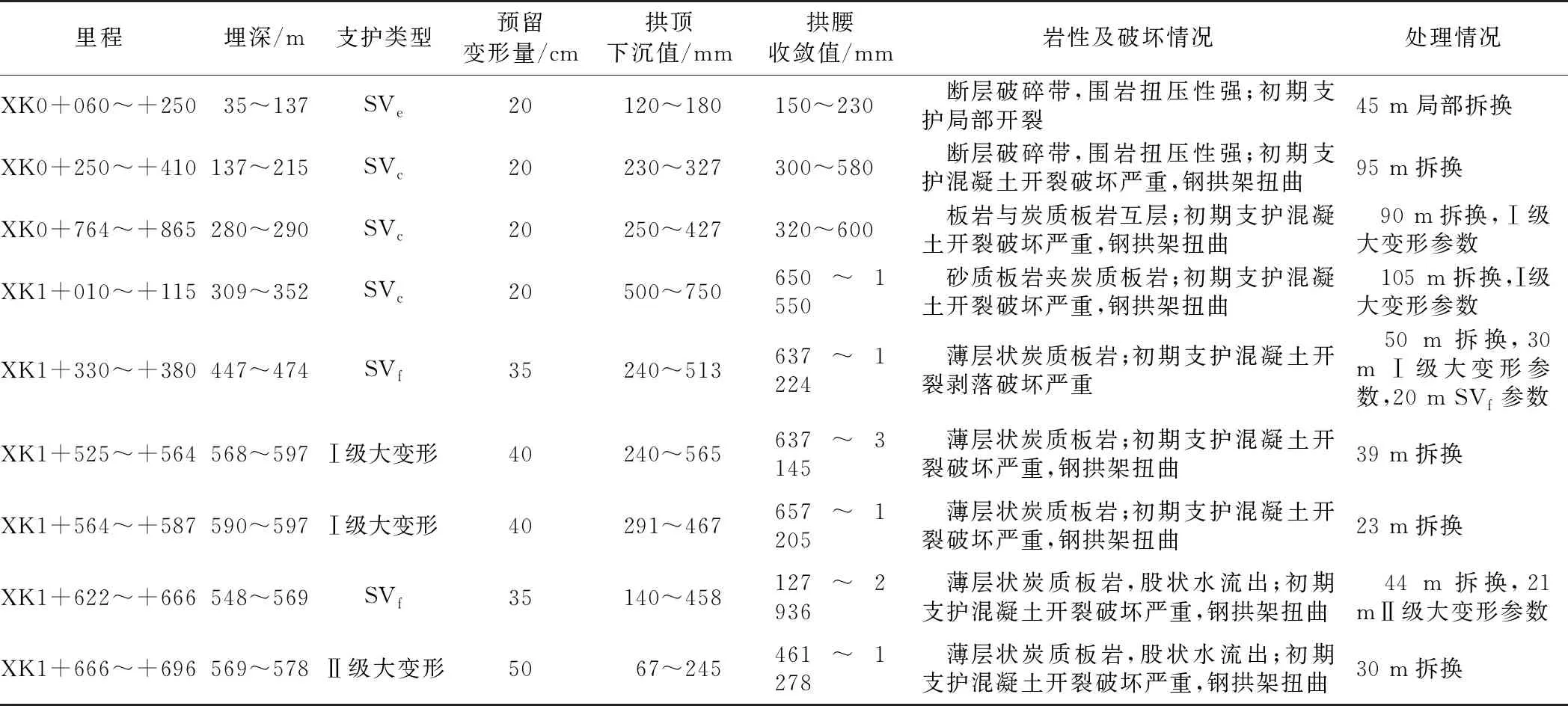

以木寨岭公路隧道2#斜井为例,原支护体系下施工中多次出现因大变形而发生初期支护侵限现象(见图2)。2#斜井初期支护变形破坏情况如表2所示。

(a) 喷射混凝土开裂 (b) 钢拱架扭曲

表2 2#斜井初期支护变形破坏情况

2 变形机制与成因分析

2.1 变形演化机制

木寨岭公路隧道大变形段岩性主要为薄层状炭质板岩。板岩作为一种挤压性围岩,薄层、高地应力、有水等条件与环境下,将极易出现大变形。总结木寨岭公路隧道薄层状炭质板岩的变形机制,主要有炭质板岩的塑性流动和薄层状结构的板梁弯曲变形2种,其他变形机制如软岩膨胀变形和结构性流变等被认为是次要因素。

2.1.1 炭质板岩塑性流动

木寨岭炭质板岩力学特性上表现为岩性软,单轴饱和抗压强度<30 MPa,浸水后强度可降低50%以上。在高应力环境下,开挖后的围岩体应力将极易达到屈服面,使得洞壁一定深度围岩产生塑性变形,引起应力状态持续调整,进而引发大变形,并可在地下水的进一步软化作用下,产生更大的变形。因塑性流动,XK1+115.4产生的挤压大变形见图3,具有较为明显的变而不塌现象; XK1+525~+564左边墙突发股状水使围岩强度急剧下降,使得围岩出现塑性流动,引发的大变形见图4。

图3 XK1+115.4变形

图4 XK1+525~+564变形

2.1.2 薄层状结构的板梁弯曲变形

层状,尤其是薄层状炭质板岩,在高地应力卸荷下,使得径向应力大幅降低而切向力增加,如此在二次应力场的横弯或纵弯作用下,边墙与拱腰部位易出现挠曲变形而内鼓,而底板和洞顶可发生压顶和底鼓。

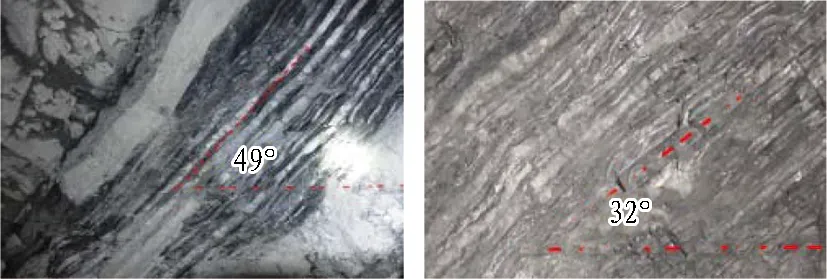

木寨岭公路隧道开挖揭露大变形段掌子面围岩层理、节理极为发育,主要层状厚度集中为1~10 cm,层理角度为30°~75°。典型掌子面围岩情况如图5所示。结合木寨岭公路隧道以水平应力为最大主应力,拱腰与边墙部位将更易出现挤压大变形。典型板梁弯曲引起的XK1+564~+587段大变形如图6所示。

(a) 49°层理(水平) (b) 32°层理(水平)

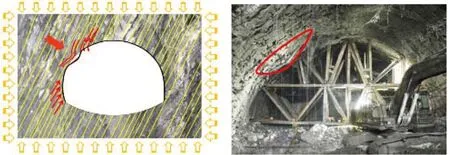

(a) 变形机制 (b) 变形实景

2.2 大变形成因分析

挤压大变形的成因主要有围岩体自身因素和设计、施工等外加因素2类。自身因素主要包括应力场、围岩条件、地下水等;外加因素主要包括设计支护理念与技术、施工技术等。

2.2.1 主要自身因素

2.2.1.1 应力场

已有的研究表明高地应力是挤压大变形发生的首要原因,尤其是当构造应力较为发育时[14]。木寨岭公路隧道隧址区内水平应力构造应力发育,据实测地应力场数据,应力场随埋深逐渐增大,且最大、最小水平主应力均超过了竖向应力。结合表2中位移数据分析,木寨岭公路隧道全线均有发生大变形的可能,同时埋深与变形量及大变形发生概率呈现了正相关的特性。

2.2.1.2 围岩条件

经对已开挖围岩的段落进行分析,木寨岭公路隧道围岩归结起来主要有砂质板岩段、薄层状单斜构造炭质板岩段和揉皱发育的炭质板岩段3种类型。围岩与结构类型如图7所示。

(a) 砂质板岩 (b) 单斜炭质板岩 (c) 揉皱发育炭质板岩

围岩变形与围岩类型存在明显的关联性,主要受到岩块强度与结构面的共同影响。鉴于砂质板岩强度和层间结合度均要明显大于炭质板岩,故砂质板岩段的围岩变形量一般小于100 mm,原支护结构下多数无损裂,且变形一般在7~15 d趋于稳定;薄层状单斜构造炭质板岩段的围岩变形量一般大于100 mm,且变形量与层厚相关,表现出层厚越薄,变形越大,原支护结构下部分可见损裂,变形稳定时间也增大,可出现围岩大变形(侵限)及初期支护严重破坏的情况;当炭质板岩揉皱发育时,表明岩体受到了强烈的地质构造作用,挤压明显,围岩变形普遍在200 mm以上,极易出现围岩大变形和支护结构整体损裂。

2.2.1.3 地下水

木寨岭公路隧道中,地下水的影响程度与围岩类型相关。具体表现如下: 当围岩以中风化砂质板岩为主时,地下水影响较小,基本不会引发大变形;当围岩以炭质板岩为主时,随地下水发育程度增加,围岩变形量呈现增长态势,使得出现围岩大变形的概率增大。

2.2.2 主要外加因素

2.2.2.1 支护理念与技术

目前主流的大变形支护理念为及时强(被动)支护理念,即强支硬顶。木寨岭公路隧道(原)设计支护体系也正是以及时强(被动)支护理念为基础的。而在斜井的早期施工过程中,也发现了I20a钢拱架频繁出现扭曲,支护强度明显偏低,为此加大钢拱架型号,变更为HW175钢拱架,取得了较为明显的支护效果,钢拱架扭曲现象大幅减少。

当施工至围岩变形较为严重段,采用以HW型钢为代表的极强支护参数,仍频繁出现了围岩大变形。例如: 里程XK1+564~+587段,原设计为SVf型衬砌结构,根据前段隧道施工情况和监控量测数据,进行了主动变更。XK1+564~+587变更前、后主要支护参数如表3所示。施工揭示该段围岩主要为薄层状炭质板岩,揉皱发育一般,实测的累计下沉量为291~467 mm,累计收敛值为657~1 205 mm,最大变形收敛速率为57 mm/d,部分段出现初期支护混凝土开裂、掉块,钢拱架扭曲及变形侵限。

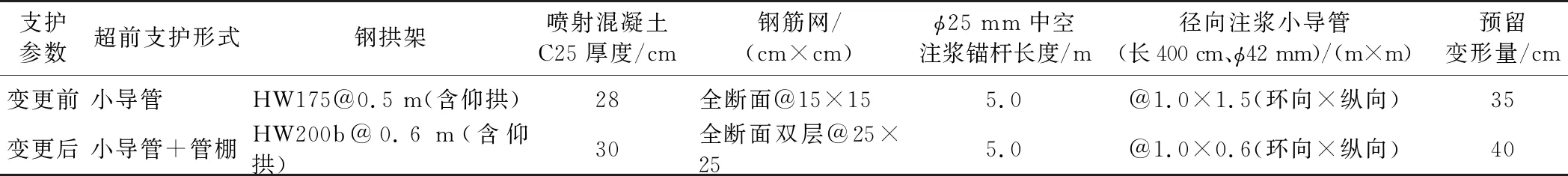

表3 XK1+564~+587变更前、后主要支护参数

上述现象的发生,主要是及时强支护体系过早约束围岩变形发展,但又因其不能主动提升围岩自承载能力,使得岩体形变能难以在预留变形量内由围岩与支护体系共同分担。同时,随着隧道开挖应力逐步释放,以及岩体蠕变效应和(局部段)遇水等不利因素引起的岩体强度下降,形变荷载持续增加,岩体自承能力继续下降,最终导致支护结构处于极高的受力状态,出现破坏。上述即说明了及时强(被动)支护理念与技术难以适用于严重挤压变形段。

2.2.2.2 施工技术

受限于开挖掌子面稳定性要求,木寨岭公路隧道采用的三台阶施工工法必然会造成台阶拱脚处变形内移,特别是在高应力环境下,每开挖一个台阶,围岩就会向内移动一定距离,表现出最大变形值多出现于拱腰位置。同时,施工工序间距时间过长,支护体系未能及时封闭成环,也会使围岩在长时间无约束作用下产生进一步变形。更为重要的是,频繁的开挖扰动易导致变形由量变转化到质变,往往使得下台阶施工完成后出现变形侵限现象。

初期支护的施工工艺也是变形控制的影响因素之一。钢拱架安设不平顺、连接不牢固,围岩超欠挖,锚杆/锚索长度不足,喷射混凝土厚度不够、质量差等都会对围岩变形发展起到促进作用。

3 变形控制新理念及体系和施工措施的优化

3.1 主动支护理论与复合型支护体系

3.1.1 隧道主动支护理论

及时强(被动)支护理念,在一定程度上忽视了围岩体的自承载能力,单一将其作为荷载来源,导致了“无止境地”增加支护力。基于此,提出对挤压大变形的治理需回归到围岩-支护为主的支护体系,即采用的支护系统应能及时主动提升围岩(峰后)自承能力,能更好地维持围岩完整性,并减小岩体强度的降低。

提出的主动支护理论涵盖2层含义: 一是强调了及时支护,快速施载; 二是突出了主动支护对围岩力学性能的改善与提高。

3.1.1.1 不同支护形式下的围岩应力变化

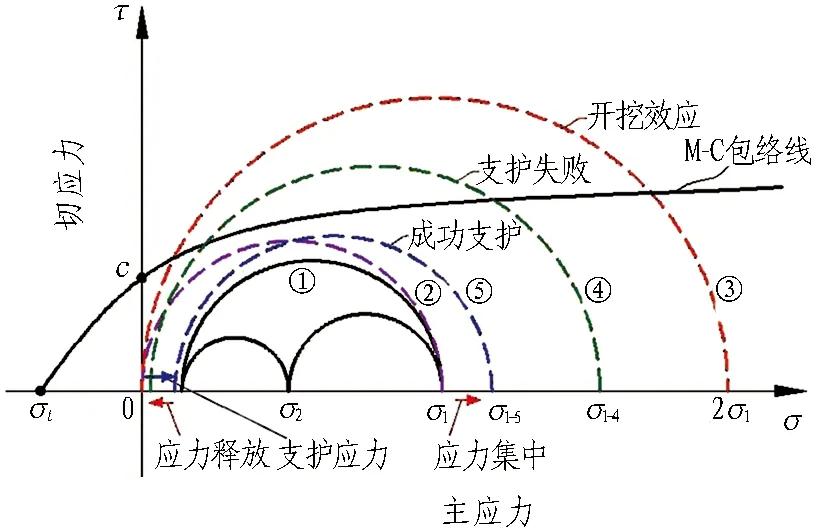

隧道开挖后的围岩应力变化可采用摩尔-库仑理论进行分析,如图8所示。

图8 基于摩尔-库仑理论的围岩应力变化

由图8可以看出: 1)未开挖时,围岩初始应力状态为曲线①,位于强度包络线下,处于稳定状态; 2)开挖后,洞壁围岩失去径向支护作用,应力状态变为曲线②,即由三维应力状态转变为二/一维; 3)如若不进行支护,在开挖效应持续作用下,围岩应力状态最终变为曲线③,与强度包络线相交,发生破坏; 4)曲线④为被动支护下的围岩应力变化,鉴于被动支护的承载依赖于围岩位移,故实际上及时被动支护中及时的含义仅是及时施工支护系统,而非快速支护围岩,因此在长时间的开挖效应作用下,切向应力将大幅应力集中,增至σ1-4,可使得摩尔圆与强度包络线相交,发生破坏; 5)曲线⑤为主动支护下的围岩应力变化,快速施载体现了真正及时支护,使得切向应力的应力集中效应大幅减小,仅增至σ1-5,最终支护成功。

3.1.1.2 不同支护与围岩的作用机制

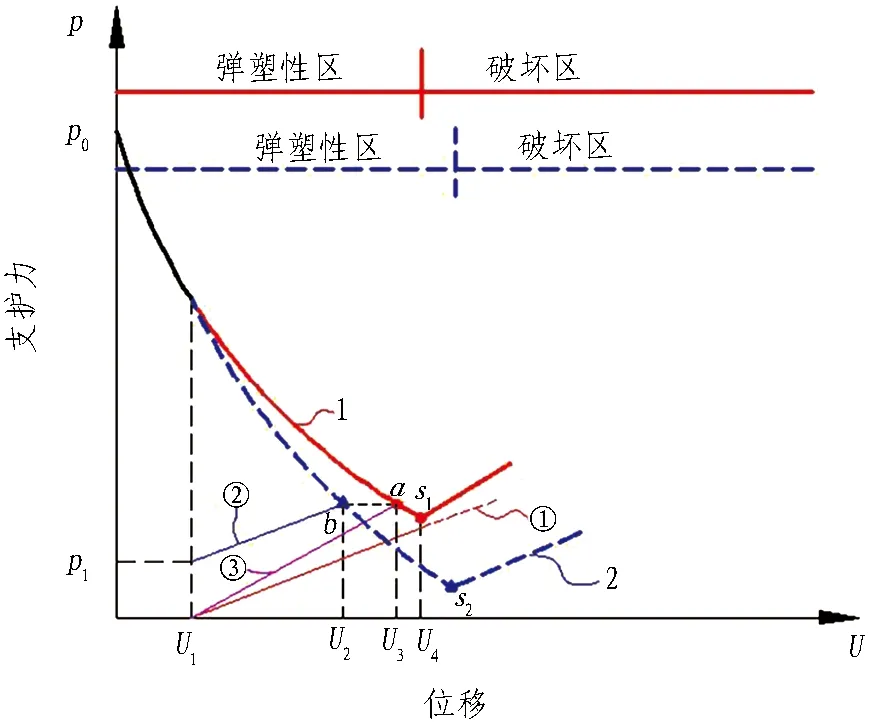

围岩-支护作用机制可采用特征曲线法(见图9)加以说明。图中1为被动支护下的围岩力学特性曲线,s1为围岩坍塌破坏点,对应支护力学特性曲线为①、③,其中③的支护刚度要大于①; 2为主动支护下的围岩力学特性曲线(初始加载为p1),s2为围岩坍塌破坏点,对应支护力学特性曲线为②。因主动支护效应,相比围岩曲线1、曲线2可得到明显改善(s2点位于s1点右下)。

图9 围岩-支护作用机制图

假设3种支护起点相同,即均在围岩位移量U1时施加支护。支护曲线①与围岩曲线1未能相交,支护失败;继续增强支护刚度,曲线①变为曲线③,则可成功与围岩曲线1相交于a,支护成功;而支护曲线②在未增强支护刚度下,与围岩曲线2相交于b,支护成功。对比a、b点在围岩曲线1、2中所处位置,a点要更加接近围岩坍塌破坏点s1,显示了2-②支护-围岩稳定性要强于1-③,同时U2也明显小于U3,即围岩变形亦得到了有效控制。由上述可知,主动支护在不增加支护刚度的前提下即能实现围岩稳定性的提升和支护位移量的减小。

3.1.2 复合型支护体系及其关键支护技术

3.1.2.1 支护体系的提出

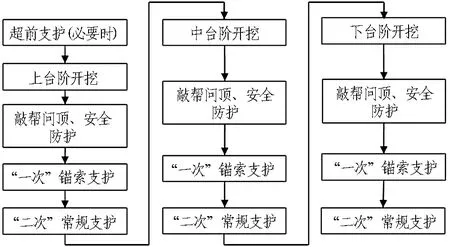

现有的支护措施中仅锚杆/锚索具备加固与支护的双重作用[15],基于此,在借鉴煤矿巷道及时主动支护理念的基础上,将小孔径预应力锚索系统引入至隧道支护系统中,形成适用于挤压大变形隧道的复合型初期支护体系。该支护体系是以小孔径树脂锚固预应力锚索系统为核心叠加常规被动支护构件(喷射混凝土+钢拱架)组成的,施工中为实现及时主动,要求在洞室开挖后“即刻”进行锚索系统的施作,即“一次”采用小孔径树脂锚固预应力锚索系统加固、提升围岩;“二次”采用“钢拱架+喷射混凝土”等常规支护保护围岩,并协同预应力锚索系统,共同支护围岩。以三台阶为例的复合型支护体系施工工序如图10所示。

图10 复合型支护体系施工工序(以三台阶为例)

3.1.2.2 小孔径树脂锚固预应力锚索系统支护技术

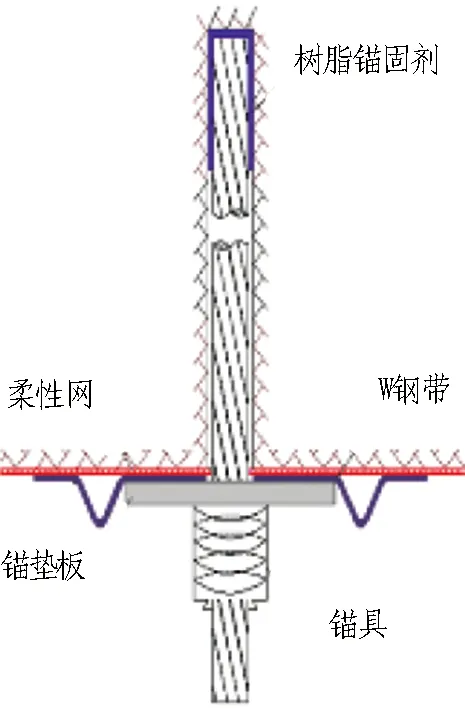

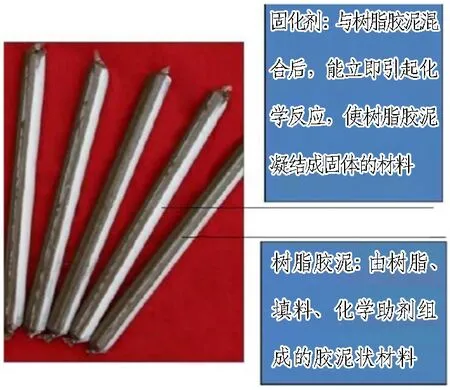

1)结构组成与特点。小孔径树脂锚固预应力锚索系统(见图11)由树脂锚固剂、锚索体、表面协同支护构件、垫板和锚具等组成。要求树脂锚固剂采用超快锚固系列,即CKa或CKb系列[16];要求锚索体需具备高强支护能力,一般选用1×19S-21.80 mm-1 860 MPa形式,材质82B,最大承载力超600 kN,伸长率>5.5%;表面协同支护构件则主要是网和钢带,其中,网可采用柔性聚酯纤维网或铁质勾花网;钢带应选用W型钢带或M型钢带,不推荐使用平钢带;垫板应采用大尺寸厚垫板,建议尺寸不应小于200 mm×200 mm×20 mm(长×宽×厚);锚具推荐采用矿用3夹片锚;如此,上述“锚、带、网”的组合形式将能够较好地实现预应力由点及线至面的支护。

(a) 示意图

对于小孔径树脂锚固预应力锚索(直径21.8 mm),其最大特点是采用了由树脂胶泥和固化剂组成树脂药卷(见图12(a))作为锚固剂,该型锚固剂具有凝结硬化快、黏结强度高、施工简便等优点,施工中可通过将锚索连接至锚杆钻机对树脂锚固剂进行快速搅拌,就能够在极短时间内达到很大的锚固力,实现了端锚下的快速高预应力施加[17]。以CKb系列树脂锚固剂为例,胶凝时间和等待安装时间分别为26~40 s和30~60 s,实现了锚固完成后即可进行预应力张拉的需求。其次,小孔径树脂锚固预应力锚索施工工序简单,涉及施工设备少,操作简便。工程应用中可采用小型单体式锚杆钻机,如MQT-130/3.2气动锚杆钻机(见图12(b))实现钻孔和锚杆搅拌锚固2个工序;后采用小型锚索张拉仪,如MQ22-300/63气动锚索张拉仪(见图12(c))实现锚索的快速张拉,上述即完成了锚索的整个施工。由于直径为28~32 mm的小孔径,施工效率高,开挖后围岩能及时承载,可有效避免岩体性能在无支护状态下的持续恶化,维持/提升围岩的峰后强度。

(a) 树脂药卷

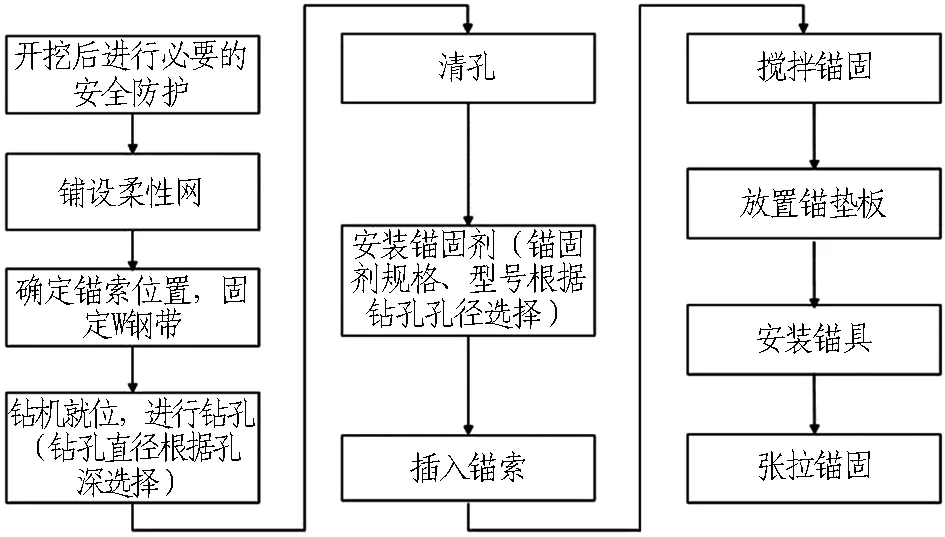

2)工艺流程。小孔径树脂锚固预应力锚索系统的施工工艺如图13所示,施工中一般将其作为单独工序进行管理。同时,整个支护体系采用“先锚后支”理念,锚索施工位于首要位置,即掌子面开挖完成后先进行锚索施工,待锚索施工完成后,再进行立拱和喷射混凝土等。故锚索施工与后续的立架及喷射混凝土等,在施工工序上无相互叠加,并未增加施工管理的难度。

图13 小孔径树脂锚固预应力锚索系统施工工艺

3)施工组织与工效。1个掌子面宜单独设立1个锚索施工班组(10~15人)。5 m锚索全环(上台阶13根、中台阶4根、下台阶2根)施工耗时(从锚索班组入场到出场)3~5 h; 10 m锚索全环(上台阶13根、中台阶4根、下台阶2根)施工耗时6~10 h。

3.2 施工措施的优化

3.2.1 施工工法与开挖方法优化

根据现场围岩具体情况,中、下台阶采取左右侧错进开挖方式。例如: 掌子面围岩“左差右好”时,采取左侧在前进行施工组织,如此则实现了对左侧围岩的及早支护加固。左右侧错进三台阶法如图14(a)所示。针对揉皱发育的炭质板岩段,部分采用铣挖机进行开挖,降低爆破扰动对围岩变形的不利影响。机械式开挖如图14(b)所示。

(a) 左右侧错进三台阶法 (b) 机械式开挖

3.2.2 “锚+架+喷”系统优化

3.2.2.1 注浆导管替代中空注浆锚杆

针对正常与轻微挤压大变形段,取消中空注浆锚杆。针对严重挤压大变形段,采用φ42 mm注浆导管替换中空注浆锚杆(见表1),并在表1的大变形支护参数中增加φ89 mm注浆导管(长6 m,每循环2根,分别布置在上中台阶、中下台阶的连接钢板部位的上方30~50 cm处,斜向前下方约10°)。φ42 mm和φ89 mm注浆导管加固如图15所示。

图15 φ42 mm和φ89 mm注浆导管加固

在初期支护完成后,根据断面量测数据,当位移达到2/3预留变形时进行注浆加固,既减小了浆液损失,又可顺利实现注浆。注浆浆液采用高强快硬硫铝酸盐水泥浆液,凝固速度快,对快速变形段围岩具有较好的加固效果,可减小25%~50%的日变形速率。

3.2.2.2 H型钢拱架工艺改进

针对严重挤压变形段,钢拱架采用大拱脚工艺(见图16(a)),并在拱脚设置C30 32 cm×24 cm×8 cm预制混凝土垫块(见图16(b))和采用双排锁脚锚管(见图16(c))进行锁固。

(a) 锚索系统 (b)支护效果

(a) 大拱脚

3.2.2.3 初期支护混凝土添加抗裂纤维

在部分大变形段,为降低初期支护开裂程度及减小掉块概率,在喷射混凝土中添加了硬化抗裂合成纤维(约4 kg/m3),结果显示对防治喷射混凝土开裂有一定效果,变形由原来的20~30 cm增至25~40 cm才出现明显开裂,但喷射混凝土施工难度加大。

3.2.3 地下水处理

炭质板岩及软弱夹层地段,遇水软化明显,且木寨岭山体潜水空隙基本贯通,水压力对隧道支护体系影响较大。基于此,采取了对富水段预埋泄水管的处理措施(见图17),可降低水压对初期支护结构的早期破坏,并减弱地下水对围岩的软化效应。

图17 预埋的泄水管

4 复合型初期支护体系的支护效果分析

4.1 试验段选择与支护方案设计

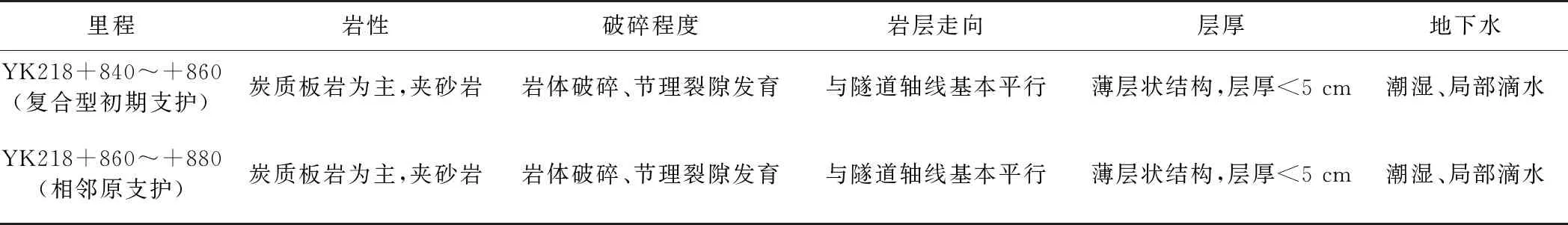

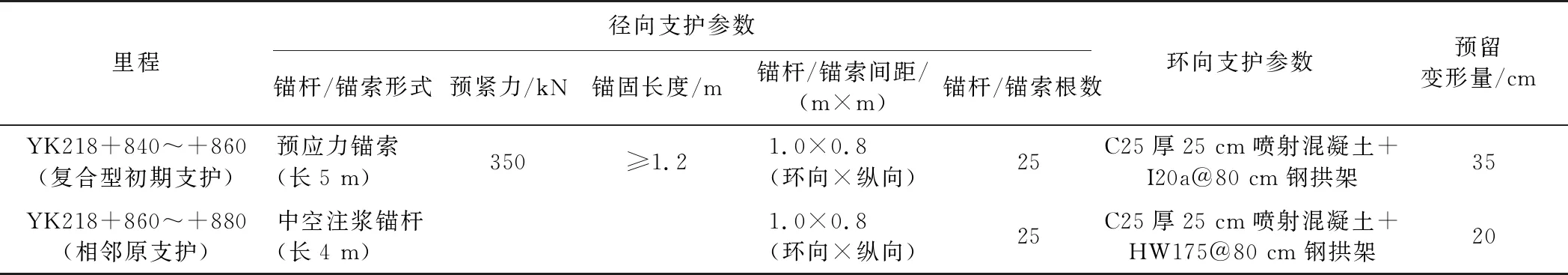

为论证复合型初期支护体系在挤压大变形中的适用性与有效性,根据地质勘察资料,选择在YK218+840~+880段开展试验对比分析,其中YK218+840~+860段为复合型初期支护体系试验段,YK218+860~+880段为相邻原支护(SVc)段。YK218+840~+860段和YK218+860~+880段围岩地质情况如表4所示,可看出两者的地质情况是较为一致的。YK218+840~+860段和YK218+860~+880段支护参数如表5所示。同时,试验中分别在YK218+850.4和YK218+869.2断面对钢拱架应力进行了监测。

表4 YK218+840~+860段和YK218+860~+880段围岩地质情况

表5 YK218+840~+860段和YK218+860~+880段支护参数

4.2 试验结果与分析

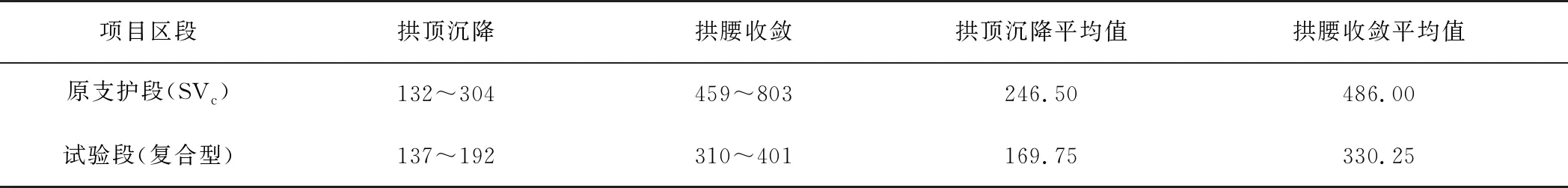

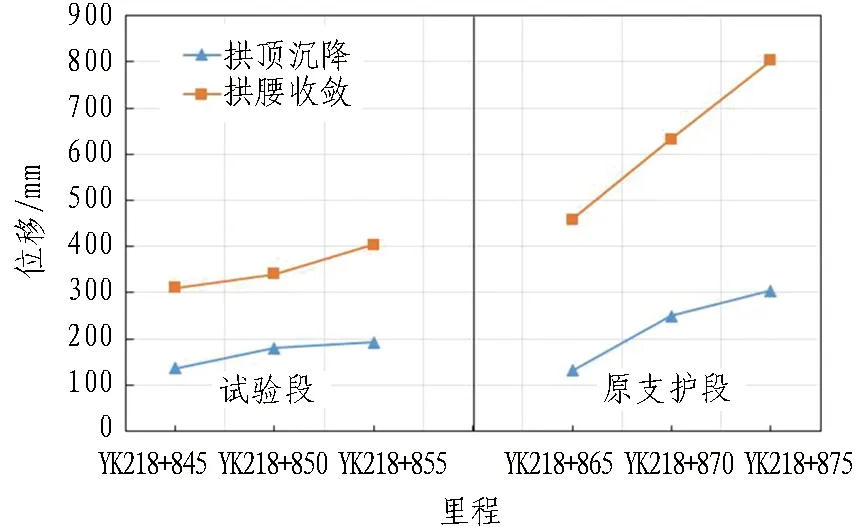

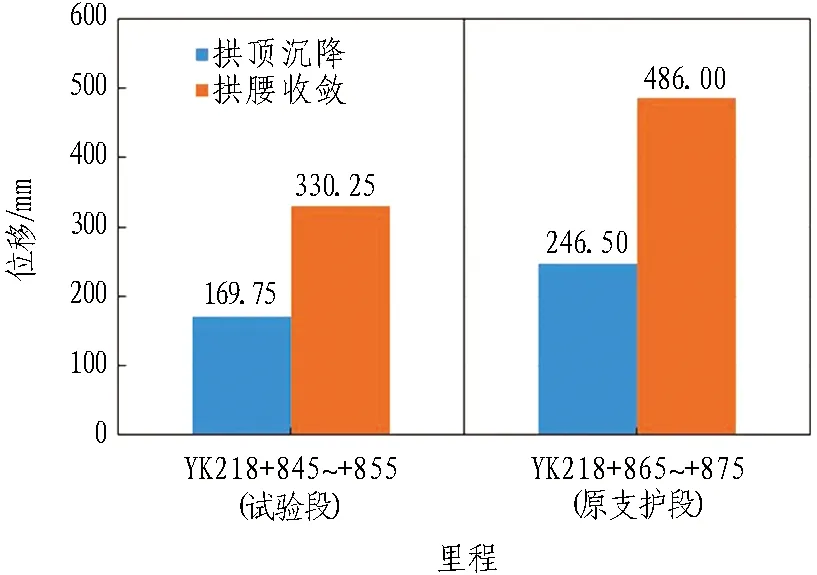

4.2.1 围岩位移分析

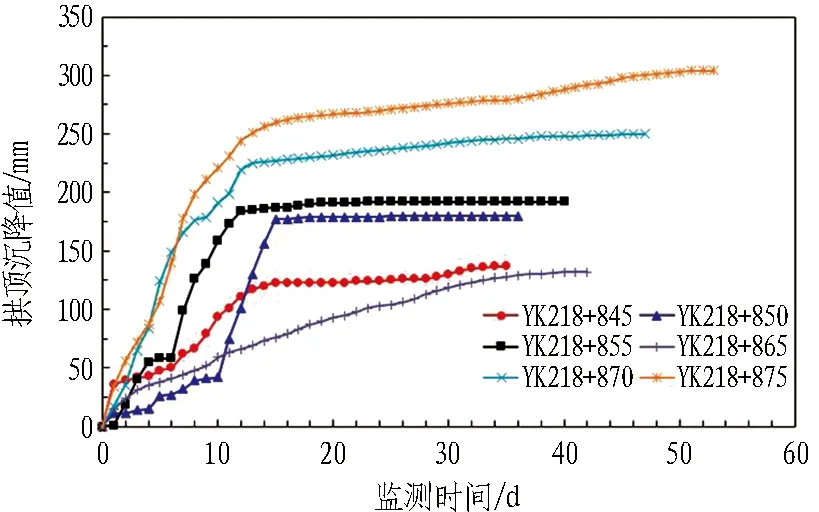

锚索系统与支护效果如图18所示。绘制试验段YK218+845、YK218+850、YK218+855和相临原支护段YK218+865、YK218+870、YK218+875共6个断面的拱顶沉降与拱腰收敛随监测时间变化曲线,如图19所示。

由图19可知: 1)试验段和相邻原支护段的测点/线位移随时间变化规律基本一致,均大致表现为“先快后缓再稳定”的形式; 2)总体上,试验段YK218+845、YK218+850、YK218+855断面的位移数据要明显小于相邻原支护段,同时变形稳定时间也明显要短。

(a) 拱顶沉降

为详细分析不同支护体系对位移的效果,提取各断面拱顶沉降和拱腰收敛变形数据,如表6所示;绘制断面位移数据随里程变化曲线,如图20所示;绘制区段内平均位移变化,如图21所示。

表6 不同支护体系下隧道变形数据

图20 拱顶沉降和拱腰收敛最终值变化曲线

图21 不同支护体系段拱顶沉降与拱腰收敛平均值

由表6和图20及图21可知: 1)试验段拱顶沉降、拱腰收敛区间和相应平均值均要明显小于相邻原支护段,其中,拱顶、边墙平均位移减小量分别为76.75 mm和155.75 mm,减幅达到31%和32%; 2)结合表5支护参数分析,在弱化传统支护构件(HW175型钢变成I20a型钢)基础上,仅将常规全长黏结锚杆(长4.0 m)替换为小孔径树脂锚固预应力锚索系统(长5.0 m),围岩位移即出现明显减小; 3)显示了软岩大变形隧道中以预应力锚索为核心的复合型支护体系具备良好的支护性能,支护效果优于传统纯被动支护体系。

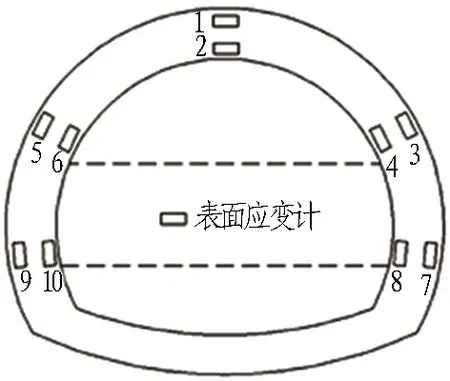

4.2.2 钢拱架应力对比分析

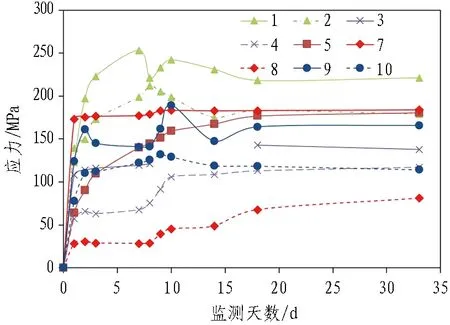

钢拱架应力测点布置、现场安装和测量如图22所示。绘制YK218+850.4、YK218+869.2监测断面钢拱架应力时程曲线,如图23所示。

(a) 测点布置

由图23可知:

(a) YK218+850.4断面

1)YK218+850.4断面的钢拱架应力总体呈现出“先增后平”的现象,规律性较为明显,在监测15 d后钢拱架受力基本趋于稳定;而YK218+869.2断面的钢拱架应力规律性差,在监测30 d内多有明显变化,如监测点10在第19天出现了突然增大。上述现象与围岩的变形发展密切相关,监测数据显示,YK218+870断面的拱腰收敛在开挖后40 d内未能有效收敛,而YK218+850断面在开挖后15 d左右即能够有效收敛。

2)从钢拱架最终受力上分析,YK218+850.4、YK218+869.2断面的钢拱架应力分布于81.1~221.0 MPa、182.2~467.4 MPa,需要说明的是YK218+869.2断面中的467.4 MPa来自于第19天的3号测点(右拱腰外侧),后续出现了数据失真,推测测点处已出现破坏;设钢拱架受力验算保守取值为375 MPa,则YK218+850.4断面的最小安全系数为1.7,而YK218+869.2已不具备安全性,反映在右拱腰位置出现了明显的外鼓变形。上述分析可看出,小孔径树脂预应力锚索的应用使得支护体系更趋安全,并呈现出了更佳的支护整体性,即快速趋向于恒定受力。

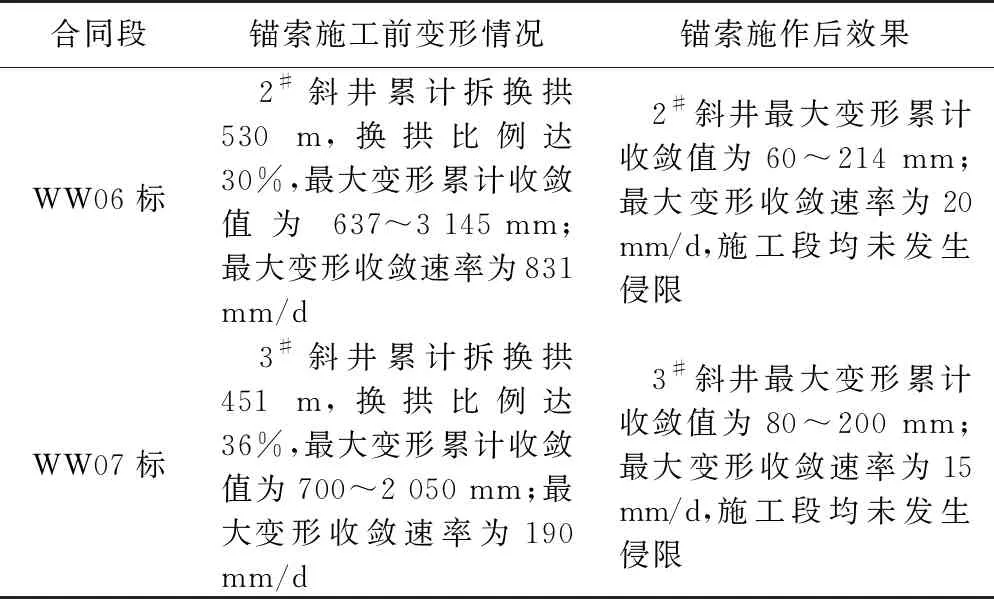

先期的木寨岭公路隧道斜井施工过程中,通过在围岩变形较大段采用复合型支护体系,并对砂浆锚杆、喷射混凝土和钢拱架等支护措施进行改进后,均未出现变形侵限与拆换,拆换率亦由初始的30%以上降至0,成功地对围岩进行了“一次”支护。木寨岭公路隧道WW06、WW07标段锚索施工前、后的效果对比分析如表7所示。

表7 锚索施工前、后变形情况

5 结论与讨论

本文基于对木寨岭公路隧道变形机制与成因的研究,分析了现有支护理念与措施的弊端,进而提出大变形隧道主动支护理论与复合型支护体系,并结合对施工措施的优化,实现了一次(初期)支护即能满足隧道围岩变形控制要求。主要结论如下。

1)木寨岭公路隧道大变形多发生于薄层状炭质板岩段,变形机制主要有高应力引起的炭质板岩塑性流动和薄层状结构的板梁弯曲变形;变形影响因素主要包括应力场、围岩条件和地下水等内在因素以及支护理念与技术和施工技术等外在因素。

2)基于不同支护下的围岩应力变化和围岩-支护作用机制,解析隧道主动支护理论的2层含义: 一是要求实现“真正”及时支护,即快速主动施载;二是主动支护能提升围岩力学性能继而实现改善围岩-支护系统稳定性的效果。

3)引入及时主动支护理念,提出以小孔径树脂锚固预应力锚索系统为核心的复合型初期支护体系,即“一次”采用小孔径树脂锚固预应力锚索系统;“二次”采用“钢拱架+喷射混凝土”。

4)从可注浆性、提升钢拱架稳定性与抗变形能力等方面考虑,对原“锚杆+钢拱架+喷射混凝土”组成的初期支护系统进行改进,提出了后注浆(快硬性水泥)导管替代中空注浆锚杆,钢拱架采用大拱脚、大垫板及双排锁脚锚管,喷射混凝土加入抗裂纤维和富水段打设泄水管等施工优化措施。

5)依托试验段开展了复合型初期支护体系支护效果分析,验证了其良好的大变形控制效果,且支护结构的安全性得到了提升;并结合优化的施工措施,最终实现了斜井施工中初期支护拆换率由30%以上到0的转变。

复合型大变形控制技术以高强预应力锚索为支护核心,首先要求围岩能够稳定、高效成孔,其次要求围岩具有较好的可锚性,即要求能施加较高的预应力。在无稳定自成(钻)孔能力地层中,将难以适用,但因采用的是“小孔径”,该种情况极少遇见;在地下水发育段,因树脂锚固遇水会出现锚固能力大幅下降的情况,适用性受限;同时,在诸如土质地层等可锚性极差的地层中,适用性有待进一步探究。目前,木寨岭隧道挤压大变形段的施工进度仍不甚理想,小孔径预应力锚索系统配套化机械施工技术值得探索,重点应关注“钻(孔)、锚(固)、张(拉)”一体化的小型机械式台车;锚索锚固系统与常规初期支护系统对围岩变形的影响程度也值得进一步研究。

参考文献(References):

[1] 郭新新, 杨铁轮, 马振旺, 等. 软岩挤压型大变形隧道锚杆施工特性及工艺优化[J]. 铁道科学与工程学报, 2020, 17(4): 924.

GUO Xinxin, YANG Tielun, MA Zhenwang, et al. Optimization of construction machine and technology of bolt for large squeezing deformation tunnel in soft rock [J]. Journal of Railway Science and Engineering, 2020, 17(4): 924.

[2] 李志军, 郭新新, 马振旺, 等. 挤压大变形隧道研究现状及高强预应力一次(型)支护体系[J]. 隧道建设(中英文), 2020, 40(6): 755.

LI Zhijun, GUO Xinxin, MA Zhenwang, et al. Research status and high-strength pre-stressed primary (type) support system for tunnels with large deformation under squeezing conditions [J]. Tunnel Construction, 2020, 40(6): 755.

[3] 汪波, 郭新新, 何川, 等. 当前我国高地应力隧道支护技术特点及发展趋势浅析[J]. 现代隧道技术, 2018, 55(5): 1.

WANG Bo, GUO Xinxin, HE Chuan, et al. Analysis on the characteristics and development trends of the support technology of high ground stress tunnels in China[J]. Modern Tunnelling Technology, 2018, 55(5): 1.

[4] GUO Xinxin, WANG Bo, MA Zhenwang, et al. Testing mechanical properties of rock bolt under different supports using fiber Bragg grating technology[J]. Sensors, 2019, 19: 4098.

[5] 陈子全, 何川, 吴迪, 等. 高地应力层状软岩隧道围岩变形特性及其大变形预测分级研究[J]. 西南交通大学学报, 2018, 53(6): 1237.

CHEN Ziquan, HE Chuan, WU Di, et al. Study of large deformation classification criterion for layered soft rock tunnels under high geostress[J]. Journal of Southwest Jiaotong University, 2018, 53(6): 1237.

[6] 张祉道. 关于挤压性围岩隧道大变形的探讨和研究[J]. 现代隧道技术, 2003, 40(2): 5.

ZHANG Zhidao. Discussion and study on large deformation of tunnel in squeezing gound[J]. Modern Tunnelling Technology, 2003, 40(2): 5.

[7] 李国良, 李宁. 挤压性围岩隧道若干基本问题探讨[J]. 现代隧道技术, 2018, 55(1): 1.

LI Guoliang, LI Ning. Discussion of tunneling in squeezed surrounding rock[J]. Modern Tunnelling Technology, 2018, 55(1): 1.

[8] 李国良, 刘志春, 朱永全. 兰渝铁路高地应力软岩隧道挤压大变形规律及分级标准研究[J]. 现代隧道技术, 2015, 52(1): 62.

LI Guoliang, LIU Zhichun, ZHU Yongquan. On the large squeezing deformation law and classification criteria for the Lanzhou-Chongqing railway tunnels in soft and high geostress rocks[J]. Modern Tunnelling Technology, 2015, 52(1): 62.

[9] 孙绍峰. 兰渝铁路软岩隧道特征及大变形控制技术[J]. 现代隧道技术, 2012, 49(3): 125.

SUN Shaofeng. Characteristics of soft rock tunnels and large deformation control technology in the Lanzhou-Chongqing railway[J]. Modern Tunnelling Technology, 2012, 49(3): 125.

[10] 王小林, 黄彦波. 中外高地应力软岩隧道大变形工程技术措施对比分析: 以兰渝铁路木寨岭隧道与瑞士圣哥达基线隧道为例[J]. 隧道建设(中英文), 2018, 38(10): 1621.

WANG Xiaolin, HUANG Yanbo. Comparison of large deformation control technologies for soft rock tunnel with high ground stress between China and Foreign countries: a case study of Muzhailing tunnel on Lanzhou-Chongqing railway in China and Saint Gotthard base tunnel in Switzerland[J]. Tunnel Construction, 2018, 38(10): 1621.

[11] 邹育麟, 何川, 周艺, 等. 强震区软弱破碎千枚岩隧道系统锚杆支护作用效果分析[J]. 岩土力学, 2013(7): 2000.

ZOU Yulin, HE Chuan, ZHOU Yi, et al. Analysis of supporting effect of systematic bolts applied to weak and broken phyllite tunnels in meizoseismal area[J]. Rock and Soil Mechanics, 2013(7): 2000.

[12] 侯国强. 成兰铁路茂县隧道大变形特征及施工技术[J]. 隧道建设(中英文), 2019, 39(5): 868.

HOU Guoqiang. Large deformation characteristics and construction technology of Maoxian tunnel on Chengdu-Lanzhou railway[J]. Tunnel Construction, 2019, 39(5): 868.

[13] 朱安龙, 汪波, 徐建强, 等. 大变形隧洞支护现状与新型让压支护发展与展望[J]. 人民长江, 2015, 46(23): 50.

ZHU Anlong, WANG Bo, XU Jianqiang, et al. Status quo of supporting scheme for large deformation tunnel and prospects of a new type of stress yielding supporting system [J]. Yangtze River, 2015, 46(23): 50.

[14] 杜耀辉. 炭质板岩大变形隧道结构受力特性及变形控制技术研究[D]. 西安: 长安大学, 2017.

DU Yaohui. Study on the mechanical characteristics of support structure and deformation control technology of carbonaceous slate surrounding tunnel [D]. Xi′an: Chang′an University, 2017.

[15] GUO Xinxin, WANG Bo, WANG Zhenyu, et al. Application of the micro-clamped fiber Bragg grating (FBG)sensor in rock bolt support quality monitoring[J]. Advances in Civil Engineering, 2020, 2020: 1.

[16] 树脂锚杆 第1部分: 锚固剂: MT 146. 1—2011[S]. 北京: 煤炭工业出版社, 2011.

Resin anchor bolt: Part 1: Anchoring agent: MT 146. 1-2011[S]. Beijing: China Coal Industry Publishing House, 2011.

[17] 康红普. 我国煤矿巷道锚杆支护技术发展60年及展望[J]. 中国矿业大学学报, 2016, 45(6): 1071.

KANG Hongpu. Sixty years development and prospects of rock bolting technology for underground coal mine roadways in China[J]. Journal of China University of Mining & Technology, 2016, 45(6): 1071.