深中通道工程超大型构件轮轨式台车移动系统设计与应用

董洪静, 艾荣军, 赵国臻, 王晓东

(1. 中交四航工程研究院有限公司, 广东 广州 510230; 2. 南方海洋科学与工程广东省实验室(珠海), 广东 珠海 519000; 3. 中交四航局江门航通船业有限公司, 广东 江门 529145; 4. 中交四航局第二工程有限公司, 广东 广州 510230)

0 引言

传统的混凝土现浇式建筑存在资源消耗大、影响环境、施工过程中安全事故频发等诸多问题,而装配式建筑采用预制构件工业化的生产方式,将预制构件通过连接部位搭接后采用浆锚或叠合方式进行组合,形成新的满足承载要求的结构,具有提高施工质量、加快工程进度、提高建筑品质、保证文明安全施工等优势[1-2]。

随着时代的进步,工程建设正在走向资源节约型、环境友好型发展之路,使构件预制化成为主流,且随着装备和工艺的提升,构件的尺寸和质量呈现“大型化、工厂化”转变趋势,形成了一系列大型构件的运输工艺。如刘德进等[3]研发的胶囊台车顶升运移技术,能实现7 000 t沉箱的出运;黄建生等[4]设计的液压顶升电动台车系统,能成功驮运5 000 t级沉箱;陈冲海等[5]介绍了采用SPMT模块车搬运540 t圆筒和360 t盖板的工艺,并就该工艺与传统气囊工艺进行对比;阮裕和等[6]介绍了采用SPMT模块车进行3 000 t预制混凝土箱梁的移动,并就运输过程中的稳定性、动力性等进行计算分析;陈国栋等[7]介绍了一种采用SPMT模块车运输大型异形钢结构的工艺;彭晓鹏等[8]介绍了集中顶推、分散顶推和预应力连续牵引3种可用于大型构件移动的工艺及其优缺点;陈伟彬等[9]、杨红等[10]以港珠澳大桥沉管预制为例,从顶推系统、支撑系统、施工工艺、施工步骤等方面详细介绍了管节顶推技术;林巍等[11]采用分散顶推的方式进行7.6万t管节的移动,并对摩擦力进行监测,该工艺克服了滑动摩擦力的缺陷。综上可知,万t级构件基本都采用滑移方式实现移动,被移动构件采用滑移方式移动过程中的支撑相对平稳,但移动设备结构复杂、操作繁琐、轴线偏差控制难度大、施工效率低、运行成本较高。

本文针对现有万t级构件滑移移动方式存在的不足及大型沉管移动需求,研制出8万t级超大型构件轮轨式台车移动系统,提出满足移动工效、轴线偏差控制、同步控制和节能环保等要求的关键技术,既克服了滑移方式的缺陷,又保留了其支撑平稳的优点。

1 工程概况

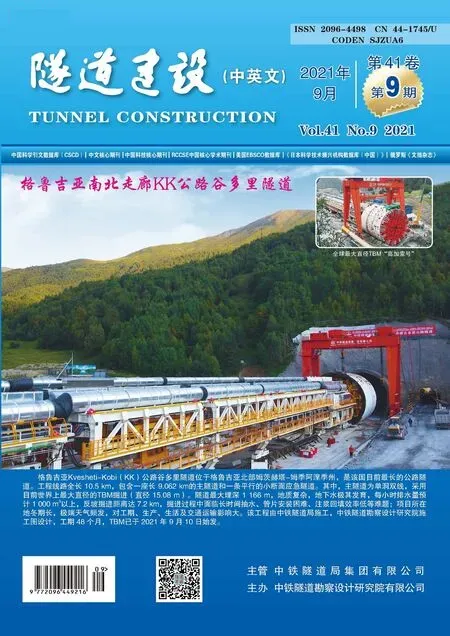

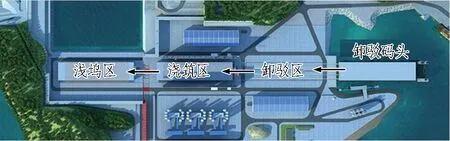

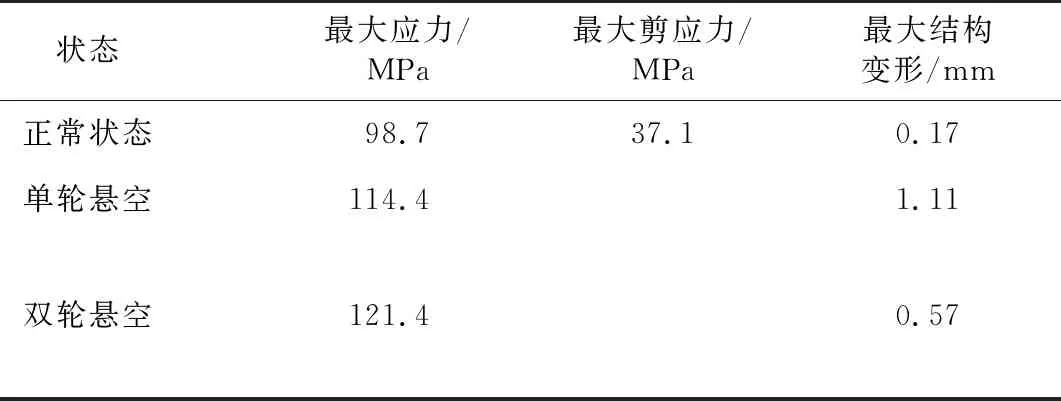

深中通道按照双向8车道、速度为100 km/h设计,隧道段全长6 845 m。其中,沉管隧道段长5 035 m,由32节管节和1节最终接头组成,管节采用钢壳混凝土结构形式[12-15],标准管节断面如图1所示。钢壳混凝土沉管预制常规做法为浮态浇筑,采用工厂法预制钢壳混凝土沉管,钢壳质量约1.2万t,完成混凝土浇筑后管节质量约8万t,因此,研发了8万t级轮轨式台车移动系统。

图1 标准管节断面图(单位: cm)

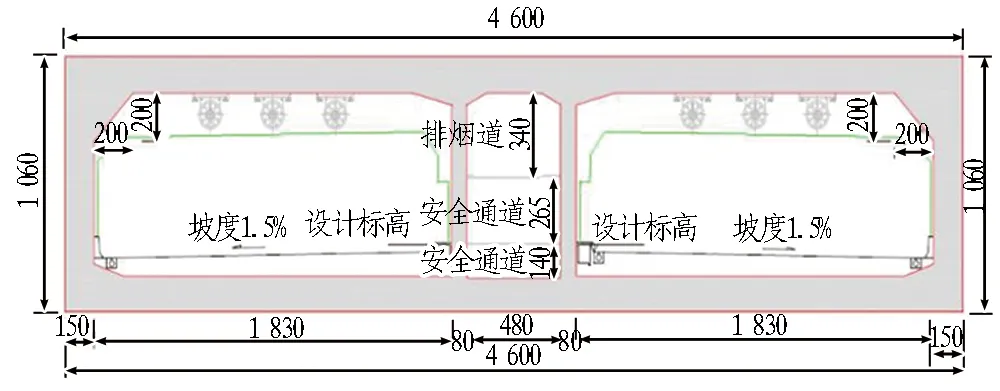

具体施工工艺为: 1.2万t钢壳在船厂加工完成后,采用驳船运送至沉管预制厂并卸驳上岸至卸驳区,由台车系统支撑并将钢壳从卸驳区移动至浇筑区;在浇筑区完成混凝土浇筑后,再将完成浇筑的8万t钢壳沉管管节运输至浅坞区进行一次舾装作业。管节移动工艺示意如图2所示。

图2 管节移动工艺示意图

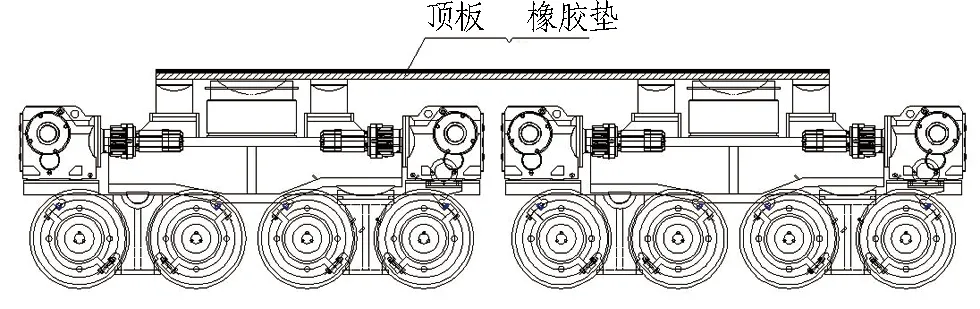

2 轮轨式台车移动系统组成

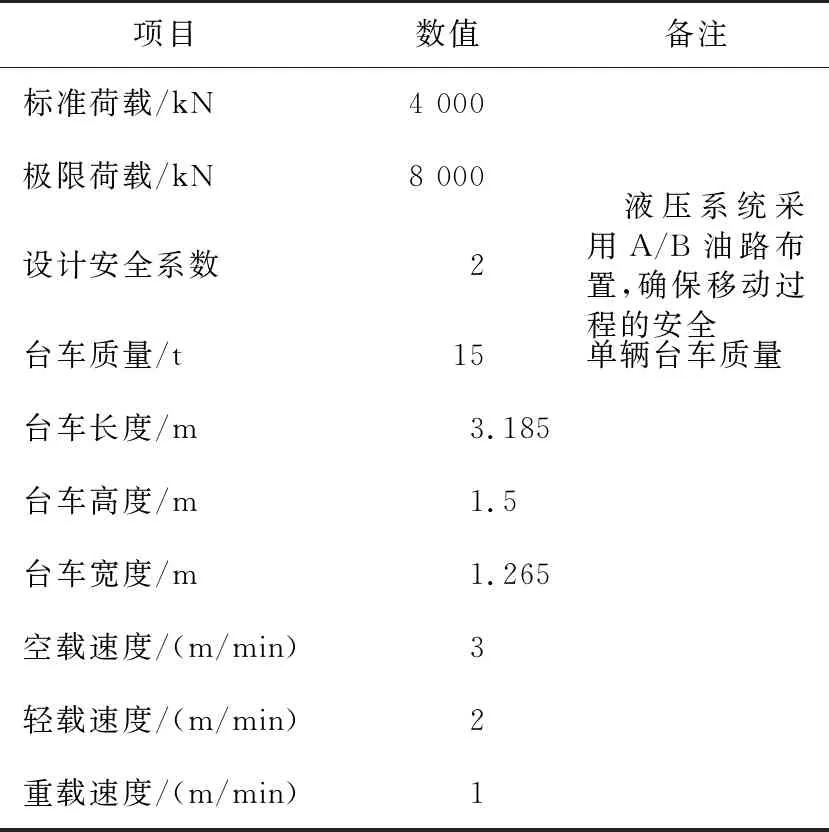

成套轮轨式台车移动系统主要由承载能力为400 t的轮轨式台车、支撑系统和电控系统组成。在钢壳混凝土管节的侧墙、中隔墙正下方位置纵向布置4列轮轨式台车,每列50辆,共200辆,均匀布置于钢轨上。每辆台车上设置液压千斤顶和楔形支撑,用于运动状态和静止状态下管节的支撑。每辆台车上布置电机,利用电机驱动台车前进或后退,构建电控系统,实现轮轨式台车系统的同步控制。台车布置示意如图3所示。轮轨式台车总体技术参数如表1所示。

(a) 横断面图

表1 轮轨式台车总体技术参数

2.1 轮轨式台车结构组成

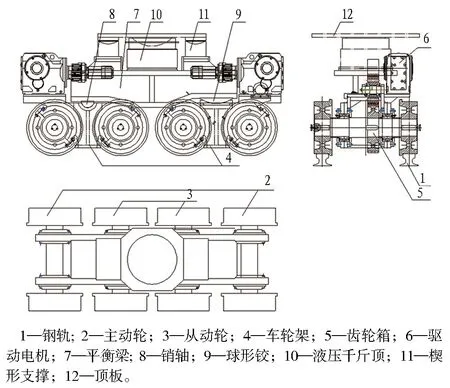

轮轨式台车主体由车轮、车轮架、平衡梁、液压千斤顶、楔形支撑、驱动电机、齿轮箱组成。平衡梁与2个四轮车轮架之间的连接,一边采用销轴连接,另一边采用球头球碗的连接方式。该结构使平衡梁的受力为3点支撑,使台车对轨道的适应性更好,同时能使台车8个车轮均匀受载,更具稳定性。每辆台车配置2套三合一减速电机,每套减速电机驱动1组车轮(每组2个),整车4个主动轮、4个被动轮。轮轨式台车结构组成如图4所示。

图4 轮轨式台车结构组成

2.2 支撑系统

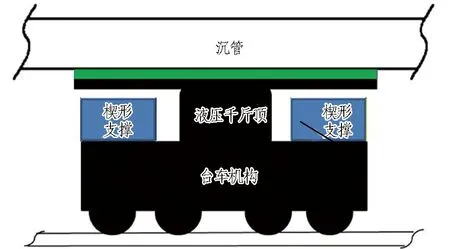

钢壳混凝土管节移动过程采用“液压千斤顶+台车系统”的支撑方式(见图5(a)),千斤顶为柱塞式单作用油缸,台车的200个液压千斤顶构成了钢壳管节支撑系统,以3点支撑、A/B油路、自平衡3项关键技术保证钢壳管节的水平姿态、支撑安全及平衡[11]。钢壳及浇筑后成品管节在浇筑区的支撑系统采用“楔形支撑+台车系统”的支撑方式(见图5(b))。

(a) “液压千斤顶+台车系统”支撑方式

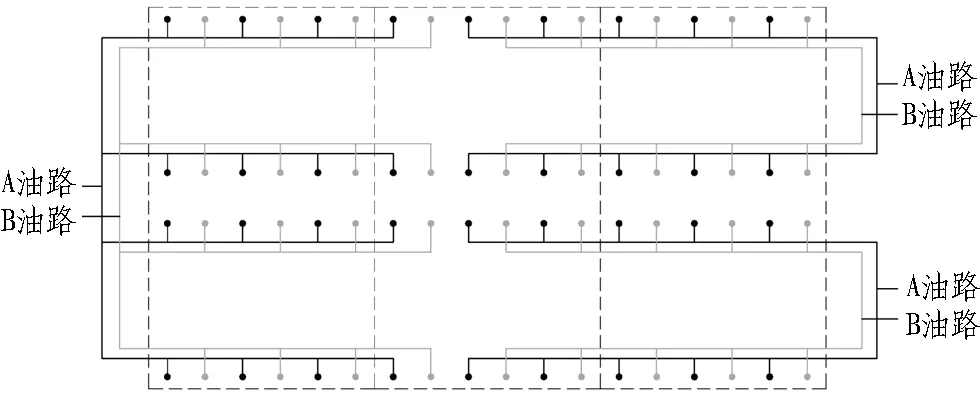

A/B油路是将单个支撑点内的单双数(编号)千斤顶分别串联起来形成独立油路,单数千斤顶串联油路为A油路,双数千斤顶串联油路为B油路。2条独立油路串联的千斤顶共同支撑管节。采用单双数千斤顶分别串联形成独立油路,是为了使单个独立油路所串联千斤顶均匀分布于所在区域,保证受力均匀。A/B油路示意如图6所示。

图6 A/B油路示意图[11]

2.3 电控系统

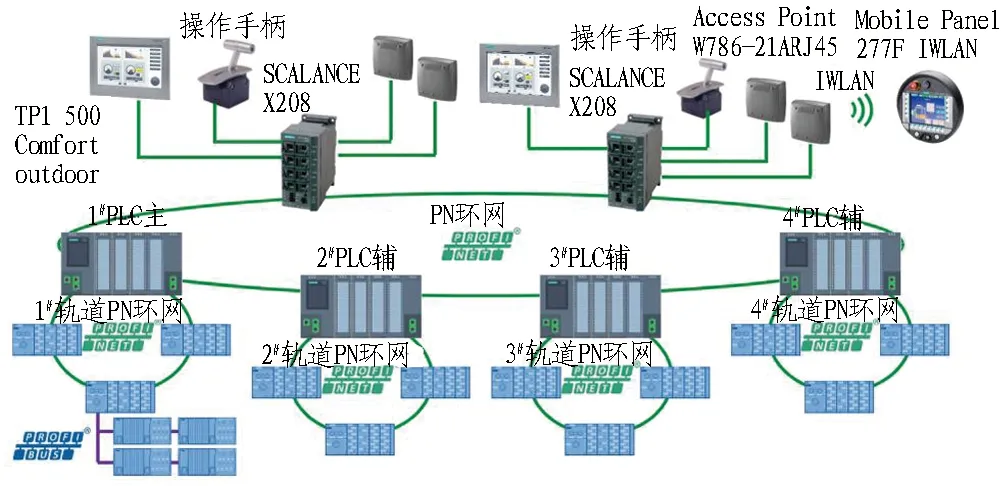

移动台车设计为轮轨式小车,单辆移动台车配置2个减速电机进行驱动。操作台实现控制200辆台车同步前进/后退、加速/减速等,即控制400个减速电机同步运行;同时,接收来自每辆台车的状态信息,包括电机电流、功率、转速、输出转矩等数据,并设置集中控制台,可实时监控所有台车的工况。台车电控系统原理图如图7所示。

图7 台车电控系统原理图

1)台车行走系统通过同一个操作手柄控制,保证命令的统一性。为保证各控制单元开关控制、变频器控制高度同步,根据控制时序,发出的命令同时到达所有台车,实现精准的开关和变频器控制,每辆台车接收到信号后,实现无极同步调速。

2)每个减速电机都由独立的变频器控制,对每台减速电机进行精准的速度控制及转矩控制。

3)台车与台车之间采用连杆进行硬连接,以及沉管底与台车顶板也进行硬连接,加强台车运行的同步性。

4)每列台车均安装了绝对值编码器,实现对每列台车的行走定位,对出现行程偏差的列车进行加速或减速控制,完成自动纠偏,保证台车行走的同步性。

5)台车系统通讯设计了双环网冗余,台车通讯在单点掉线后可以快速重新连接,以提高同步行走系统的稳定性。

3 台车结构设计及驱动设计

3.1 设计原则

台车结构及驱动设计中需遵循以下原则:

1)钢壳混凝土管节底面高度为+3.5 m(取决于深浅坞高度和管节起浮要求,无法调整),轨道梁顶面最低标高为+2.0 m,若更低,则需增加场地开挖量,施工困难且成本较高(因地基面为中风化岩层,需通过爆破的方式进行场地开挖),因此,台车高度不应大于1.5 m;

2)单辆台车的极限承载荷载为8 000 kN,标准荷载为4 000 kN,钢结构强度需满足要求,应避免应力集中,同时,还要考虑台车在行走过程中的不均衡受力(单轮悬空或双轮悬空);

3)应考虑在行进过程中台车结构对轨道不平整的适应性,以及对轨道上微小物体的越障能力;

4)管节为钢壳混凝土结构,需增加钢壳上防腐油漆的保护措施;

5)4列台车均匀布置于管节墙体正下方,间距较大,行走需确保同步;

6)台车行进过程中要有一定的横向纠偏能力;

7)作业环境年平均相对湿度为78%~80%,电气设备应考虑防潮措施。

3.2 总体设计

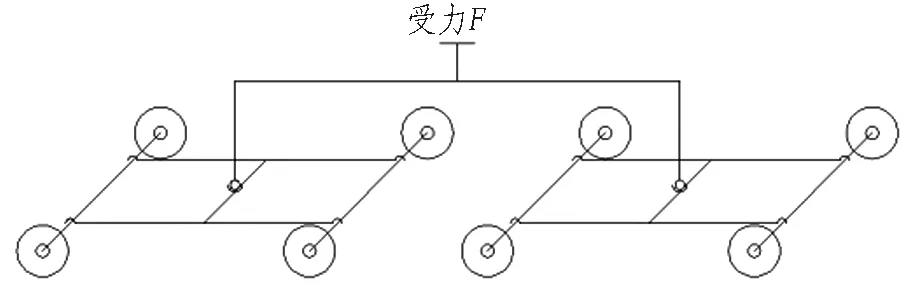

台车采用平衡梁结构将力平均传递到梁下方的轮架结构上。轮架通过销轴和球形铰与平衡梁连接,提高车轮架对路轨的适应性,并使得每个车轮负荷均布。每辆台车由车架横梁与2个车轮架组成。车轮架通过销轴和球形铰与平衡梁连接,使得2个车轮架能均匀受力,2个车轮架的受力点在车架横梁上对称分布,力平均分配到车轮架上,车轮架通过滚动轴承与车轴相连接,受力均匀(见图8)。

图8 台车受力简图

3.3 台车轮径选择

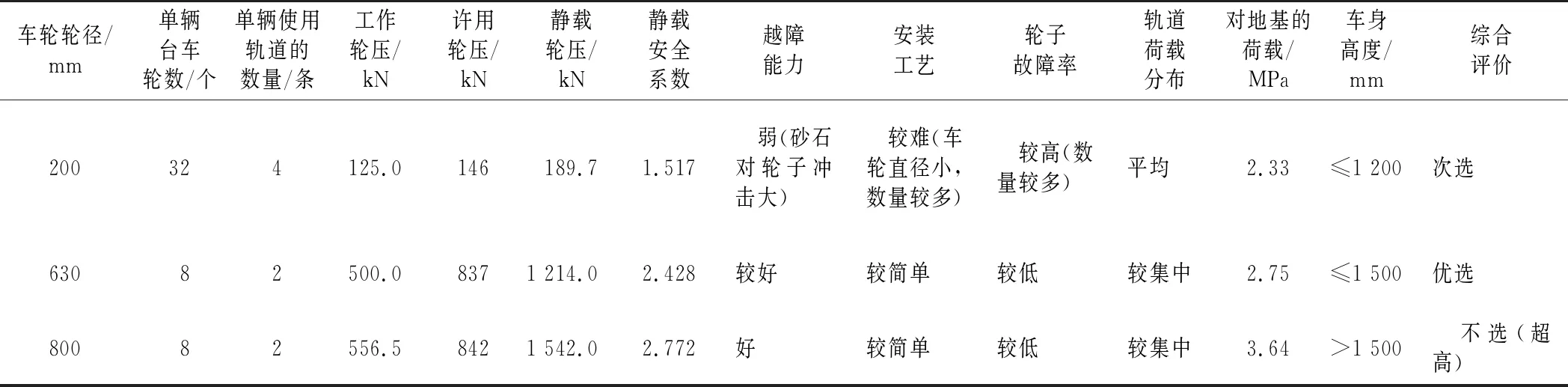

台车在初步设计时,在车轮与轨道的尺寸选择方面做了选型比较。根据比选情况,直径为200 mm的车轮数量多,台车越障能力弱,且故障率较高,台车的同步性和安装难度较大;直径为800 mm的车轮对地基荷载要求高,且台车高度与现场总体布置不匹配。从车身高度、故障率及加工工艺等方面综合考虑,采用直径为630 mm的车轮较为合适。车轮轮径比选见表2。

表2 车轮轮径比选

3.4 台车结构承载力复核

3.4.1 平衡梁结构复核

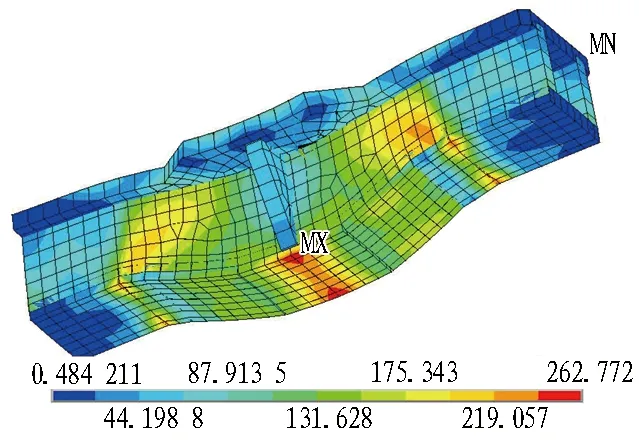

平衡梁的主要作用是将液压千斤顶和楔形支撑所承受的荷载通过销轴和球头结构均匀传递到下方的2个四轮车轮架上。台车结构计算中,8万t沉管作用在200辆台车上,单辆台车平衡梁正常工作荷载为4 000 kN,按照极限荷载8 000 kN进行计算,采用箱梁结构型式,材料以Q345B为主,应用有限元软件对平衡梁进行仿真模拟,计算结果如图9所示。由图9可知,8 000 kN工作荷载工况下,平衡梁结构主体中间底部位置应力最大,σ=131.4 MPa<[σ]=215 MPa,剪应力τ=67.07 MPa<[τ]=172 MPa,最大位移计算值为0.7 mm。平衡梁的强度和刚度满足GB/T 3811—2008《起重机设计规范》[16]的要求。

(a) 平衡梁结构受力云图(单位: MPa)

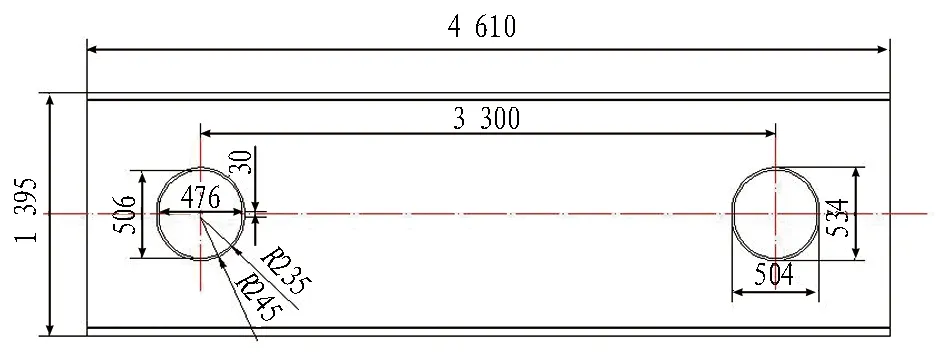

3.4.2 车轮架结构复核

四轮车轮架通过销轴和球形铰与平衡梁连接,将千斤顶所承载的荷载均衡地分布到前后2个四轮车轮架上,再通过车轮架将荷载分布到车轮上。考虑路轨的不平整对结构产生额外的荷载,在台车结构计算中,设定轮轴间距内有2 mm的突变值。采用有限元软件对平衡梁进行仿真模拟,车轮架在车轮悬空状态下的受力云图见图10,受力分析结果见表3。由表3可知,最大应力σ=121.4 MPa<[σ]=215 MPa,最大剪应力τ=37.1 MPa<[τ]=172 MPa,最大结构变形计算值为1.11 mm。车轮架的强度和刚度满足GB/T 3811—2008《起重机设计规范》[16]的要求。

(a) 单轮悬空

表3 车轮架数值计算分析结果

3.5 传动机构设计及轴承选型

台车的行走系统中包含2套传动机构,驱动电机通过1组开式减速齿轮驱动1组轮子,为了电机安装方便,增加了中间齿轮。小齿轮的齿数为19个,中间齿轮的齿数为36个,轮轴大齿轮的齿数为59个,模数为10 mm,齿宽为135 mm,按照单辆台车极限承载为8 000 kN校核传动构件强度。其中,中间齿轮材质为40Cr,小齿轮材质为42CrMo调质处理,中间齿轮轴及键材质为45#钢。

车轮架与轮轴之间使用调心滚子轴承24044CC/W33[17],按照单辆台车极限8 000 kN计算,单个轴承所需承受的轴向力为Fa=24 t(摩擦因数取为0.12),承受的径向荷载为Fr=75 t。按照GB/T 3811—2008《起重机设计规范》[16],当转速低于10 r/min时,滚动轴承不必校验其动载承受能力,因此,仅校验静载承受能力。此时,轴承的径向当量静荷载p0r=Fr+Y0Fa=1 254 kN(轴向静荷载计算系数Y0=2.1[17]),所选轴承的基本额定荷载C0r=2 680 kN[17],其安全系数为2.14。

中间齿轮轴上使用2个圆锥滚子轴承[18],按照单辆台车极限荷载8 000 kN计算,中间齿轮轴上所受的力与中间齿轮分度圆上的力是一致的,为62 kN。中间齿轮轴仅受径向力,此时轴承的径向静荷载p0r=0.5×Fr+Y0Fa=61.5 kN(Fr=0,轴向静荷载计算系数Y0=1[18]),所选轴承的基本额定荷载C0r=165 kN[18],其安全系数为2.6。

3.6 顶板设计

为增大顶板与管节的接触面积,采用2辆台车共同顶升1个顶板的设计,顶板尺寸为1.395 m×4.61 m(长×宽),按照正常工作荷载为4 000 kN计算,其抗压强度为1.3 MPa,而钢壳管节表面玻璃鳞片漆的抗压强度为7 MPa,即顶板面积足够大,不至破坏油漆。同时,为了降低对钢壳表面的影响,在顶板上增加1块25 mm厚的橡胶垫板,橡胶垫板的承载力约为5 MPa,承受4 000 kN荷载时压缩量为2~3 mm。顶板与台车布置示意如图11所示。

图11 顶板与台车布置示意图

为增加台车的横向纠偏能力,在顶板底部与千斤顶接触位置安装一椭圆挡圈,挡圈限制前后方向位移,横向位移有±15 mm的间隙,顶板俯视图见图12。使用过程中,挡圈内需涂黄油,以减小千斤顶与顶板之间的摩擦。为防止顶板在空载运行过程中出现掉落现象,在顶板与车轮架之间使用花篮螺丝固定,顶升作业前需将花篮螺丝松开,避免出现拉断螺丝现象。

图12 顶板俯视图(单位: mm)

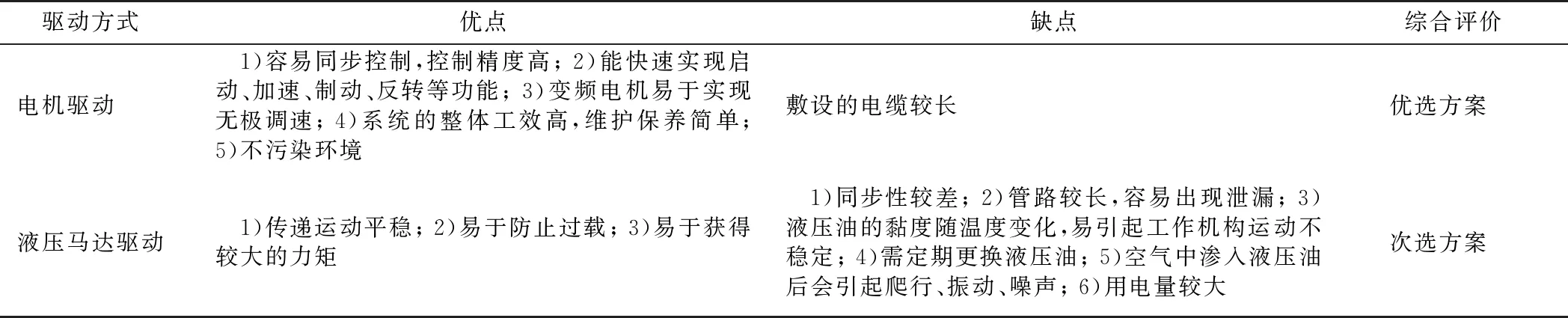

3.7 驱动设计

3.7.1 驱动方式选择

在台车的驱动型式选择方面,目前可供选用的2种驱动方式分别为电机驱动和液压马达驱动。综合考虑管节移动同步性要求、环境保护以及维护保养难度等多方面因素,最终选定采用电机驱动的方式,并采用变频电机。2种驱动方式的比选如表4所示。

表4 驱动方式比选

3.7.2 管节移动阻力计算

按单辆台车极限承载8 000 kN、台车质量约15 t(含顶板、电箱及电缆等其他附属设施)以及10级风荷载为管节移动阻力计算的基本参数,根据GB/T 3811—2008《起重机设计规范》[16],台车在轨道上稳定运行的静阻力Fj由摩擦阻力Fm、坡道阻力Fp和风阻力Fw组成,即Fj=Fm+Fp+Fw。由于轨道标高相同,所以不考虑坡道阻力,故Fp=0。

1)摩擦阻力

(1)

式中:G1为台车承载能力,取7 840 kN;G2为台车质量,取147 kN;f为滚动摩擦因数,取0.8;μ为车轮轴承摩擦因数,取0.004;d为与轴承相配合处车轮轴的直径,取240 mm;D为车轮踏面直径,取630 mm;β为附加摩擦阻力系数,取1.5。

求得Fm=4.87×104N。

2)风阻力

Fw=CpA。

(2)

式中:C为风力系数,取1.55;p为工作状态最大计算风压(10级风)=0.625v2(v为风速,按10级风计算,风速为28.4 m/s);A为垂直于风向的实体引风面积,取487.6 m2;

求得Fw=3.81×105N,分配到每辆台车上的风阻力Fw1=Fw/200=0.19×104N。

3)单辆台车在轨道上稳定运行的静阻力

Fj=Fm+Fw1=5.06×104N。

(3)

3.7.3 电机选型

按照总体工效要求,台车移动系统的速度需达到1 m/min的平均运行速度,因此,以此速度要求进行电机的选型。

1)电机的静功率

(4)

式中:Fj为台车运行静阻力,N;v0为运行速度,取1 m/min;η为机构传动效率,取0.95;m为电机个数,单辆台车配置2个电机。

求得Pj=5.2×102W。

2)电机实际所需功率

Ps=KdPj。

(5)

式中Kd为考虑到电机启动时惯性影响的功率增大系数,取1.1。

求得Ps=5.72×102W。

3)电机选型

台车额定运行速度为1 m/min时,选择电机的工作频率约为25 Hz,基于恒转矩进行估算,对应50 Hz电机的选型功率约为1.15 kW。结合电机厂商的选型计算结果,选用额定功率为1.5 kW的三合一减速电机,台车驱动系统富余系数为1.5/0.572=2.62。

4 现场应用效果

4.1 工艺流程

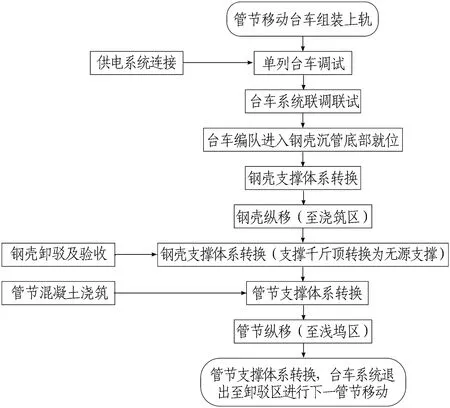

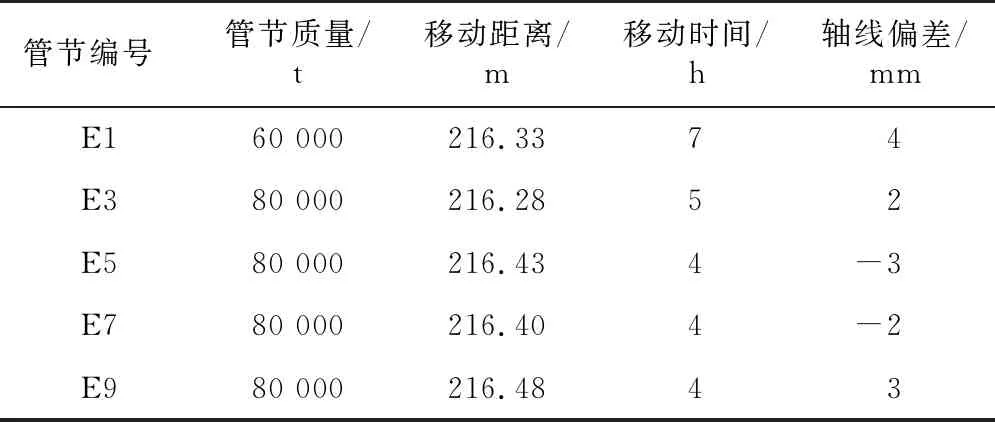

万t级构件的移动一直是困扰大型构件预制的难题,以往采用的滑移方式虽然平稳,但是效率较低。在深中通道钢壳沉管预制中研发的轮轨式台车移动系统,大大提高了大型构件的移动工效,有效控制了移动过程中的轴线偏差。现场开展了15 m环段试验,目前已完成9个钢壳混凝土管节的移动,管节移动总体工艺流程图和现场图见图13和图14。现场情况显示,移动工效总体稳定,轴线偏差满足±5 mm设计要求。选取5个管节的数据进行对比,如表5所示。

图13 管节移动工艺流程图

(a) 15 m环段

表5 部分管节移动工效和轴线偏差数据对比

4.2 体系转换

管节到达浇筑区后, 首先测量钢壳管节的底标高,针对不满足要求的位置利用液压千斤顶进行调整,直至调平钢壳管节;然后关闭所有的液压千斤顶截止阀,进行千斤顶支撑体系转换作业。

1)第1步。紧固台车无源支撑楔形端头螺栓,使台车的无源支撑与千斤顶顶板完全接触,并保证无源支撑两侧采用双螺栓止推,同时确保斜面接触面积,对所有无源支撑验收合格后即可进行液压千斤顶卸载作业。

2)第2步。将支撑油泵加压至与液压千斤顶支撑系统相同的压力,打开油泵与支撑系统之间的截止阀,将支撑千斤顶加压,直到所有支撑千斤顶的环形螺母可以转动,将环形螺母向上转动5 mm(如有必要,螺母可向上多调整一些)。

3)第3步。启动油泵进行卸压,先卸压3 MPa,静置5 min,观察无源支撑与顶板接触情况,同时检查千斤顶螺母是否脱离千斤顶顶板,检查确认无故障后继续泄压。

4)第4步。以每步5 MPa的压力逐渐减少全部千斤顶的压力(千斤顶的螺母不允许与千斤顶外缸体接触),在无支撑结构状态下保持5 MPa的压力1 h。

5)第5步。检查支撑结构,调整螺母至自由状态,完全释放液压支撑系统的压力,使液压千斤顶与顶板完全脱离,处于不受力状态。

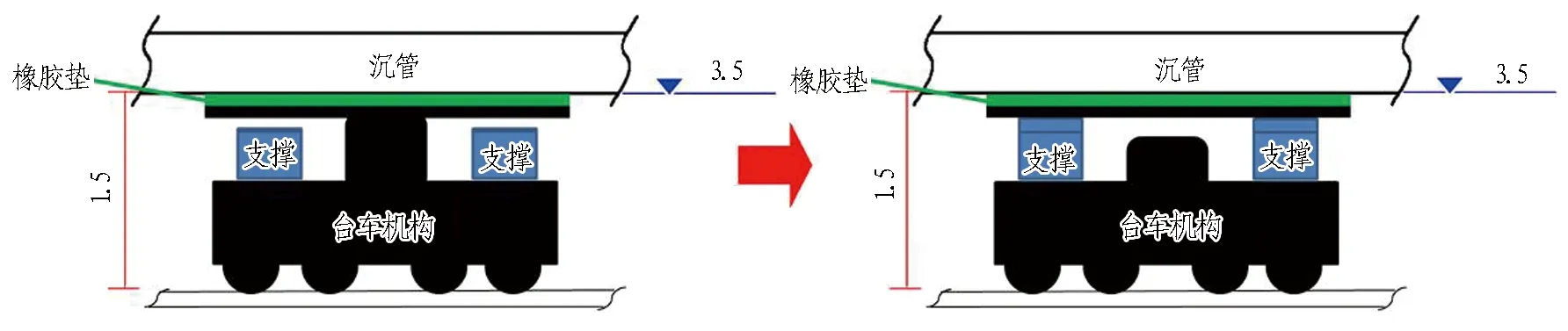

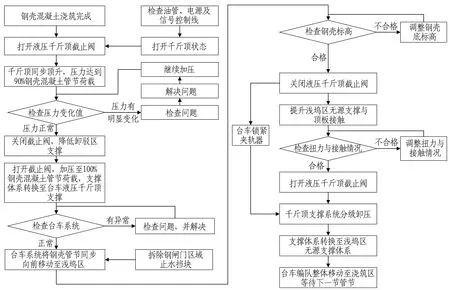

钢壳支撑体系转换示意如图15所示。钢壳管节在浇筑区完成混凝土浇筑且强度满足移动要求后,即可进行管节纵移工作,管节从浇筑区到浅坞区移动作业时,台车支撑体系转换工艺流程见图16。

图15 钢壳支撑体系转换示意图(单位: m)

图16 支撑体系转换工艺流程图(浇筑区—浅坞区)

4.3 效率及经济分析对比

目前在国内进行8万t管节移动的案例仅有港珠澳大桥管节预制项目[8,10-11]。如前所述,深中通道的管节移动工效基本控制在4 h以内,相较港珠澳大桥管节移动的5 d工效有较大提升,单个管节移动工期大大缩短,提高了经济效益。该系统相较于港珠澳大桥管节移动,移动系统不耗费液压油,仅耗费电能,同时,不耗费滑板(港珠澳大桥管节每进行1次管节移动,需耗费576块滑板),仅滑板费用按本项目管节数量初步估算,可节省成本950万元。

5 结论与建议

1)本文介绍的轮轨式台车移动系统是采用克服滚动摩擦的形式进行8万t级大型构件的移动,是目前较为先进的大型构件移动方式,特别是在提高构件移动工效、轴线偏差控制、同步控制和节能环保等方面具有明显优势。

2)通过多因素综合比选,确定采用直径为630 mm的车轮轮径和电机驱动方式的总体方案。

3)采用数值分析方法对平衡梁和车轮架的受力状况进行复核,验证了车轮架在单轮悬空和双轮悬空状态下的受力安全性。

4)以管节移动过程中的阻力分析结果为依据,确定了驱动电机的选型,其实际应用效果验证了参数设计的合理性。

5)轮轨式台车移动系统的无源支撑与液压支撑体系转换对人员操作水平要求较高,且耗费较大的人力资源和时间成本,建议进一步研究自动化楔形无源支撑系统,以减少体系转换过程中劳动力和时间的投入,进一步提高生产效率。