甲烷水合物在陶粒支撑剂中的生成动力学

曾家明,姚远欣,李栋梁,梁德青

(1. 中国科学院 广州能源研究所,广东 广州 510640;2. 中国科学院天然气水合物重点实验室,广东 广州 510640;3. 广东省新能源和可再生能源研究开发与应用重点实验室,广东 广州 510640;4. 天然气水合物国家重点实验室,北京 100028;5. 中国科学院大学,北京 100049)

天然气水合物资源丰富且分布广泛,是一种清洁高效的潜在替代能源,如果能得到正确的开发和使用,将极大缓解人类社会发展所面临的能源紧缺问题。2019—2020年,我国在神狐海域进行第二次开采试验,实现了连续产气30 d,日产气2.87×104m3,是首次试采日产气的5.57倍。本次试采成功实施了储层增产改造,储层渗透率提高了4~6倍,但距离实现商业化开采还有较大的距离[1]。压裂技术是改造低渗透油气田储层的重要技术手段之一,是提高单井产量和增加可采储量的关键技术,但水合物储层具有低渗、非固结的特点,压裂形成的产气通道容易因地层应力缩窄甚至闭合。压裂支撑剂随高压溶液进入地层填充在岩层裂隙中,可以支撑裂隙使其不因应力闭合,从而提高储层的渗透率和储层产气效率[2]。目前,比较常用的压裂支撑剂是一种陶瓷颗粒产品,又叫陶粒支撑剂,这种支撑剂具有很高的压裂强度。学术界对支撑剂的性能及其在油气工业中的应用均有一定研究[3-5]。周际永等[6]研究了储层环境对陶粒支撑剂性能的影响,发现储层环境显著影响支撑剂的性能,陶粒支撑剂在储层中老化后密度降低、破碎率及酸溶解度升高。潘林华等[7]通过室内实验进行观测和分析,并采用颗粒元模拟法对支撑剂在压裂过程中的运移和展布进行了研究。实验结果表明,支撑剂在井筒及压裂裂缝中的分流、运移与展布受到施工参数、压裂液性能参数、射孔参数和裂缝形态参数等多种因素的综合影响。Sun等[8]研究了液态CO2压裂过程中,CO2在裂缝附近多孔介质中与原位水生成水合物对支撑剂在裂缝中运移以及裂缝导流效果的影响。他们认为在产气过程中,裂缝附近的天然气可能在低温高压的环境中与周围的原位水在陶粒支撑剂多孔介质环境中再次生成水合物,从而堵塞产气通道。目前,对水合物在砂粒沉积物[9]、金属泡沫[10]、分子筛[11]等介质中的生成动力学研究取得了一定的进展,但缺乏对水合物在支撑剂中生成动力学的研究。

本工作通过甲烷水合物在陶粒支撑剂多孔介质中的生成实验,研究了初始压力、含水量对陶粒支撑剂中甲烷水合物生成的诱导时间、生成速率、耗气量、水转化率的影响,并对比了水合物在陶粒支撑剂与砂粒多孔介质中的生成动力学特性。

1 实验部分

1.1 实验装置

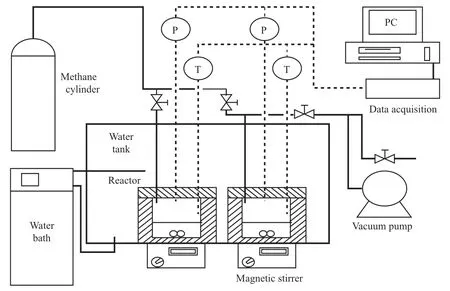

图1为甲烷水合物生成及数据采集装置。不锈钢(316)反应釜有效容积120 mL,内径50 mm,设计压力15 MPa。反应釜内均连接了温度传感器和压力传感器,温度传感器采用直径3 mm、精度±0.001 ℃的Pt100型铂电阻温度传感器,压力传感器的量程为0~15 MPa、精度为±0.001 MPa。水浴温度调节范围为-30~85 ℃,乙二醇与水的混合溶液在水浴和恒温槽间流动换热,以保持恒温槽温度恒定。真空泵用于对反应釜抽真空,去除空气。使用安捷伦科技有限公司的34970型数据采集仪检测和记录数据,每10 s采集1次。

图1 甲烷水合物生成及数据采集装置Fig.1 Methane hydrate generation and data acquisition device.

1.2 主要原料

陶粒支撑剂:中国海洋石油服务股份公司,堆密度约为1.61 g/cm3,孔隙度约为40.5%,中值粒径为524.8 μm;甲烷:纯度99.9%(φ),佛山华特气体公司;去离子水,自制。

1.3 实验步骤

用精度为0.1 mg的电子天平称取洗净烘干后的陶粒支撑剂,将其放入反应釜中。为模拟产气过程中产气通道气液混合的状态,选定陶粒支撑剂初始孔隙含水量(体积分数,下同)分别为20%,30%,40%,50%进行研究。用取液器将去离子水加入陶粒支撑剂中,搅拌均匀。反应釜用甲烷气体加压至2 MPa,抽真空排尽釜内气体后再充入甲烷至2 MPa,如此重复3次,排尽釜内的残余气体,然后静置24 h。通过甲烷气瓶向釜内加压至目标压力,设定水浴温度为4 ℃,将反应釜放入水浴后开始降温,用数据采集仪记录温度和压力数据并分析水合物的生成情况。实验结束后将温度降到-10 ℃,取出试样,用液氮罐封存,再用日本Hitachi公司的S-4800型冷冻扫描电子显微镜观察并分析。

1.4 计算方法

1.4.1 诱导时间

通过压力和温度变化法监测甲烷水合物的生成过程。诱导时间是从系统处于平衡状态到出现大量临界晶核所经历的时间[12],但在实际研究过程中有不同的定义和计算方式。本工作在温度、压力达到稳定的过程中,没有生成水合物,而且由于反应釜较小,降温过程很快(十几分钟),诱导时间的起点选择不影响分析结果,因此,将温度开始下降到水合物开始生成并导致压力开始迅速下降所经历的时间定义为水合物生成的诱导时间。同时,还通过温度变化法同步监测甲烷水合物开始生成的时刻,由于甲烷水合物的生成是放热反应,水合物大量生成时会释放大量的热量,导致系统温度突然升高,通过记录温度的变化可以监测甲烷水合物开始生成的时刻[13]。由于水合物的成核具有一定的随机性,因此甲烷水合物生成实验需要重复3次,记录3组同工况下实验的诱导时间,取平均值。

1.4.2 耗气量和水转化率

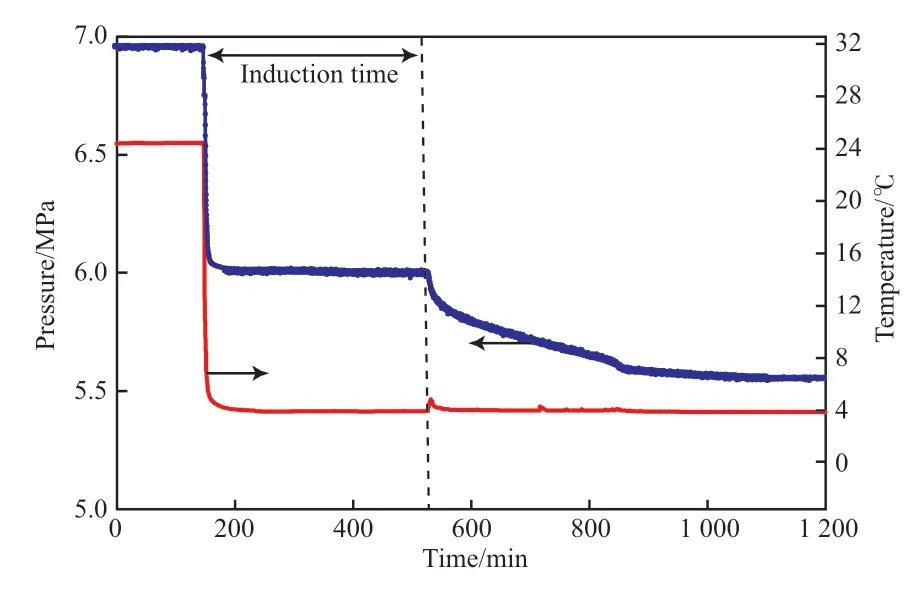

以初始压力为7 MPa、孔隙含水量为50%的实验组为例,甲烷水合物生成的温度和压力变化曲线见图2。将水合物开始生成导致压降同时伴随体系温度上升的时刻作为水合物生成反应的起点,并将反应前的压力和温度作为初始值,反应过程中持续记录反应釜内的温度和压力,待稳定后继续保持并统一到48 h后结束。在所有实验组中,48 h时釜内压力均已稳定,后续压降很小或没有压降,可以判定水合反应基本结束,因此将48 h时釜内的压力作为反应后压力,并以此进行比较。

图2 甲烷水合物生成的温度和压力变化曲线Fig.2 Changes of temperature and pressure for methane hydrate formation.

耗气量的计算见式(1)。

式中,Δn为气体的总消耗量,mol;n1,n2为反应前后反应釜内气体的物质的量,mol;p1,p2为反应前后反应釜内气体的压力,MPa;V1,V2为反应前后甲烷所占体积,m3;Z1,Z2为对应温度和压力条件下甲烷气体的压缩因子;T1,T2为反应前后反应釜内温度,K;R为气体常数,J/(mol·K)。

水转化率的计算见式(2)。

式中,Ch为水转化率,%;n为甲烷水合物的水合数,取5.75;nH2O为加入的水的物质的量,mol。

1.4.3 水合物生成平均反应速率

在多孔介质中水合物的生成在反应后期存在一个反应缓慢、水合物少量生成的阶段,且该阶段持续时间较长,以反应完全结束的时间来判断反应速率不够直观。因此,以甲烷水合物开始大量生成到甲烷气体消耗量达到反应完全结束时气体消耗量的70%这一阶段的平均反应速率表征反应的快慢,平均反应速率用反应耗气量与反应消耗时间的比值表示[14]。

2 结果与讨论

2.1 水合物在陶粒支撑剂中的生成过程

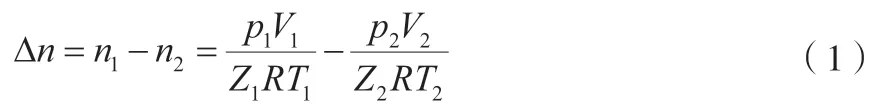

图3为初始压力为7 MPa时水合物生成的温度和压力变化曲线。由图3可知,水合物生成实验中,压力下降有两种不同的模式:第一种模式是渐进式下降,随着反应的进行压力下降的速度逐渐变慢,说明反应速率也逐渐降低;第二种模式是渐进式下降与突降相结合,在压力下降过程中存在速率逐渐下降的阶段,但也存在多段式的压力突然快速下降阶段。当含水量较小时,水合物一次生成;而含水量较大时,出现了水合物多次成核的现象。这可能是由于在含水量较小时,水更均匀地包裹在支撑剂上,气液环境更加均匀,各成核点成核时间相近,且晶体逐渐生长直到大部分水转化为水合物。而在含水量较大时,水除了包裹在支撑剂上,还有部分游离在孔隙中,局部区域甚至可能存在水浸没支撑剂的情况。甲烷分子溶解在水中,当温度和压力条件满足后,不同环境中的水合物晶体成核时间不一样,在部分水合物晶体生长过程中其他部位又出现大量成核的现象,导致了第二种压力下降模式的出现。这说明与纯水中水合物生成只有一次成核且晶体不断生长不同,陶粒支撑剂中的水合物可能存在多个成核点且成核时间与它们所处的局部环境有关。这一结果与Linga等[15]的多孔介质水合物生成实验结果类似。

图3 初始压力为7 MPa时水合物生成的温度和压力曲线Fig.3 Changes of temperature and pressure for hydrate formation at initial pressure 7 MPa.Water content(φ)/%:a 20;b 50

2.2 含水量与初始压力对甲烷水合物生成反应的影响

2.2.1 含水量与初始压力对诱导时间的影响

环境压力和含水量对水合物的形成有较大的影响,是影响甲烷水合物生成动力学的重要因素[16]。图4为含水量与初始压力对反应诱导时间的影响。由图4可知,陶粒支撑剂多孔介质中水合物生成反应的诱导时间均随着初始压力的增大而减小,且在5~7 MPa时诱导时间下降速度较快。在温度、水饱和度一定的条件下,反应初始压力增大会导致反应的驱动力变大,从而缩短反应的诱导时间,表现为在压力较低时,压力变化是影响诱导时间的主要因素。当初始压力大于7 MPa时,诱导时间缓慢缩短,已经处在较低值,诱导时间的随机性可能进一步加大,当压力超过一定值时,也有可能不存在诱导时间。这表明初始压力是陶粒支撑剂使用过程中需要考虑的一个重要因素。兰文萍等[17]也发现,在含砂环境中,初始压力越高水合物生成反应的诱导时间越短;快速生长阶段时间越短,生长速率越快。刘文娜等[18]发现,在玻璃珠和石英砂两种多孔介质中,初始压力越大,水合物越容易形成,7 MPa工况下温度为 1 ℃和3 ℃时,甲烷水合物生成的诱导时间分别为3.2 h和2.5 h,均大于在陶粒支撑剂中,7 MPa、4 ℃工况下甲烷水合物生成的诱导时间。这说明相比于玻璃珠和石英砂,水合物在陶粒支撑剂中更容易生成。总体来看,在压力较低时生成甲烷水合物的诱导时间较长,压力较高时,则诱导时间缩短。在水合物开采过程中,可能由于流动性较强和气体滞留时间较短来不及二次生成水合物,而在压力较高时生成水合物的诱导时间较短,有必要警惕水合物二次生成堵塞产气通道。

图4 含水量与初始压力对诱导时间的影响Fig.4 Influence of water content and initial pressure on induction time.

由图4还可知,随含水量的增加,甲烷水合物生成的诱导时间缩短。这是因为随含水量的增加,甲烷水合物生成的相平衡压力降低,在相同温度和压力条件下,水合物成核驱动力变大,从而导致诱导时间缩短。该结果与Mahboub等[19]的研究结果类似,说明陶粒支撑剂多孔介质中水合物的生成诱导机制与活性炭等类似。

2.2.2 含水量与初始压力对耗气量和水转化率的影响

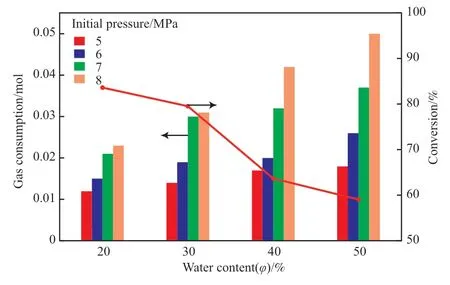

图5为含水量与初始压力对耗气量及水转化率的影响。由图5可知,初始压力升高会显著提高反应的最终耗气量,即甲烷水合物的生成量随初始压力的升高而增加。这是因为在相同耗气量下,初始压力更高,反应过程中的压力也更大,从而有更大的驱动力使反应进一步进行;但当压力从7 MPa升至8 MPa时,含水量较大(40%和50%)时,耗气量随压力的升高仍有较大增幅,而含水量较低(20%和30%)时,耗气量的增幅明显减弱。这可能是反应受到含水量的限制,在反应进行到一定程度时,陶粒支撑剂中水的含量不足以支持反应继续进行。

图5 含水量与初始压力对耗气量及水转化率的影响Fig.5 Influence of water content and initial pressure on gas consumption and water conversion.

由图5还可知,随含水量的增大,耗气量逐渐变大,水转化率逐渐降低。在生成了等量水合物后,初始含水量更大的实验组剩余含水量更高,从而有更大的反应驱动力使反应继续进行,进一步消耗甲烷生成更多的水合物。在多孔介质中更低的含水量能让液-气两相更好地接触从而使水转化率更高。Kumar等[20]发现,在含水量较高的沉积层中,水合物转化率更低,说明在不同类型的多孔介质中,含水量是影响耗气量和水转化率的重要因素。

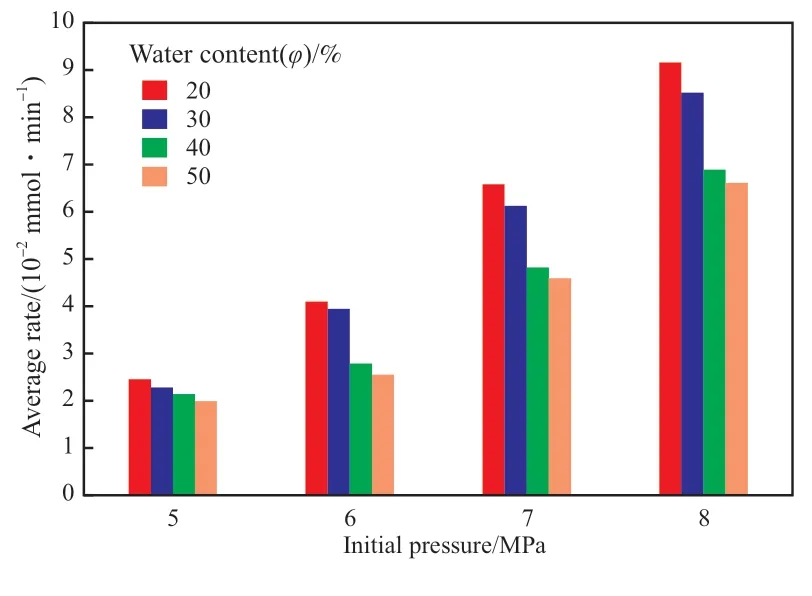

2.2.3 初始压力对甲烷水合物生成速率的影响

图6为含水量与初始压力对甲烷水合物生成速率的影响。由图6可知,在不同含水量的陶粒支撑剂多孔介质中,甲烷水合物生成速率均随压力的升高而增大。这说明在更高的初始压力下,反应进行得更剧烈,反应速率更快。这是因为压力的升高会使反应驱动力变大,促使反应更为剧烈,从而提高反应速率。由图6还可知,随含水量的增加,反应速率有所下降。水合物生成过程中可能存在不止一次的成核,在第一次成核的水合物生长的过程中,初始含水量越高甲烷水合物的生成量越大,这可能导致沉积物部分堵塞,水合物生长受阻或阻碍二次成核的发生,从而使后续反应会消耗更长的时间。与本实验结果类似,Fitzgerald等[21]研究了沉积物含水量对玻璃珠中甲烷水合物生成动力学的影响,在含水量较低的情况下水合物生成速率更快。Bagherzadeh等[22]利用MRI成像装置观察水合物的生成速率,也发现较低含水量沉积层的水合物生成速率更快。

图6 含水量与初始压力对甲烷水合物生成速率的影响Fig.6 Influence of water content and initial pressure on formation rate of methane hydrate.

2.3 水合物分布及生长模式

在水合物完全生成且反应釜压力稳定后,保持釜内温度不变迅速卸压,打开反应釜后观察并记录水合物在支撑剂中的生长和分布。图7为反应前后陶粒支撑剂及甲烷水合物的宏观形态。由图7可知,支撑剂表面甲烷水合物分布不均匀,生长方式为骨架支撑型和胶结型,且形状有柱状、结节状和块状。

图8为甲烷水合物在陶粒支撑剂中的冷冻SEM照片。由图8可知,水合物表面纹理明显,随着电子束的照射,水合物发生部分融解,呈现出致密而规则的小孔状,即典型的亚微米孔隙度,符合水合物的微观形貌特征。从水合物生长的形态看,部分水合物生成于单个支撑剂颗粒表面,部分水合物胶结于两个或多个支撑剂颗粒之间,结合图7中水合物在陶粒支撑剂的内部生成情况,可以认为水合物在陶粒中有较严重的胶结现象,对陶粒间的孔隙堵塞比较严重。生产实际中水合物在陶粒支撑剂中的生成很可能会破坏产气通道的渗透性。

图7 反应前后陶粒支撑剂及甲烷水合物的宏观形态Fig.7 Macroscopic morphology of methane hydrate in ceramsite proppant.

图8 陶粒支撑剂中甲烷水合物的冷冻SEM照片Fig.8 Cyro-SEM images of methane hydrate in ceramsite proppant.

3 结论

1)压力升高会使陶粒支撑剂多孔介质中甲烷水合物生成反应的耗气量、水转化率、甲烷水合物生成速率增加,水合物成核所需诱导时间缩短。注入陶粒支撑剂后应注意控制产气通道的压力,减少水合物的二次生成。

2)含水量的增加会使陶粒支撑剂多孔介质中甲烷水合物生成反应的耗气量增加,甲烷水合物平均生成速率、水转化率降低,水合物成核所需诱导时间缩短。

3)与砂粒相比,甲烷水合物在陶粒支撑剂中更易生成;从微观和宏观来看,水合物生成后对支撑剂中孔隙堵塞严重;有必要警惕水合物二次生成对储层改造产气通道渗透性的破坏。

4)建议对陶粒支撑剂进行表面改性,并控制产气通道的温度和压力,抑制水合物在支撑剂中的二次生成。