基于混动汽车能量回收的二级飞轮储能系统

陈铭哲,王炎杰,江杏舟,刘志龙,卢煜强

(广州城市理工学院 汽车与交通工程学院,广东 广州510800)

相较于锂电池和电容储能,飞轮储能具有储能密度高,功率密度高等优点。此外,飞轮储能系统具有较长的使用寿命,受温度变化影响小,也不会受时间的推移造成性能下降的问题,是目前最有发展前景的短时大功率储能技术之一。这些优点使得飞轮储能在汽车制动能量回收、航空航天、不间断能源等领域也具有越来越广泛的应用。

二级飞轮储能系统设计首先针对各级飞轮的功能来确定飞轮材料及截面形状,接着通过对某款车型的制动性能计算能量回收需求,再通过能量回收需求结果计算确定一二级飞轮尺寸并使用CATIA建模软件建立3D模型,最后使用ANSYS分析软件对储能系统进行模态分析。

1 飞轮形状及截面形状

1.1 飞轮的储能指标

飞轮的储能密度与飞轮的受力情况是选择飞轮材料的两个基本参数。飞轮可以表示为储存的能量:

其中J为飞轮的转动惯量,ω为飞轮转动角速度。而转动惯量是刚体绕轴转动时惯性的量度,其值只决定于刚体的形状、质量分布和转轴的位置。

由公式(1)可知,飞轮旋转所储存的能量由飞轮的质量、形状以及转速决定。

储能密度可以表示为:

由以上可知飞轮的储能密度不仅与其转动惯量和质量有关,还与飞轮的形状、质量分布有关。飞轮的形状会反过来影响其质量分布,从而影响飞轮转动时的角速度。

1.2 飞轮材料

为了让飞轮旋转时尽可能储存更多的能量,可以采用提高飞轮转子的转动惯量和转速的方式来实现,提高转动惯量可以通过对其形状的优化设计来提高飞轮的形状因子和增加质量来实现,但飞轮的质量与储能密度成反比,提高转速又受到材料强度的限制,故不能一味提高转速。综上所述,就仅对飞轮的材料选择而言,选择质量小的、强度大的、价格适中的为最佳。

对外径为100mm,中心孔为20mm,厚度为10mm的飞轮进行ANSYS的Statics analysis分析,在飞轮结构不变的前提下对结构钢、铝合金、碳纤维、钛合金进行受力分析。在高度旋转(附加条件是飞轮以3000r/min的条件)下,结构钢的最大径向应力是6.8564MPa,铝合金是2.4794MPa,碳纤维是1.4939MPa,钛合金是4.2457MPa,综上得知飞轮承受载荷的大小是:碳纤维<铝合金<钛合金<结构钢。在满足材料的强度下,优先选应力比较不集中,飞轮所受得载荷较小的铝合金材料。

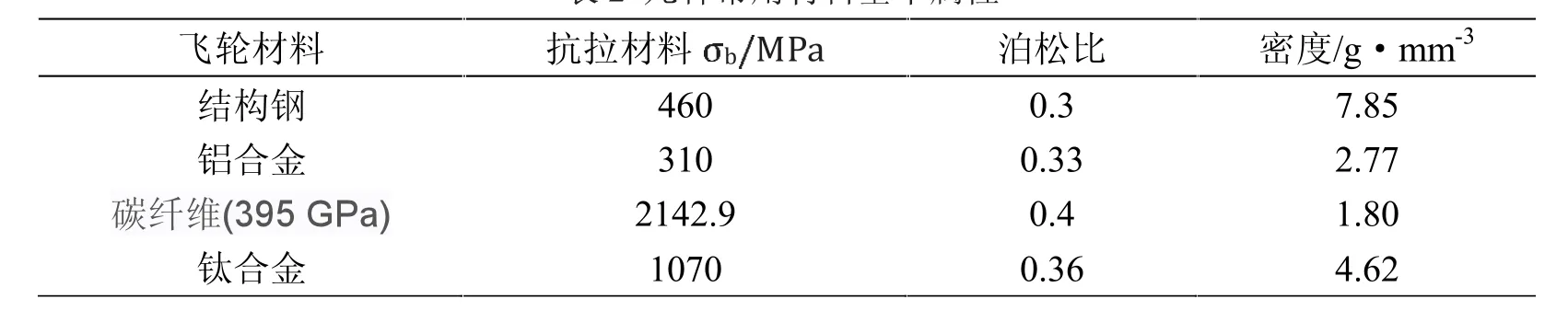

通过计算得出在3000r/min下的飞轮储存的能量和储能系数如表1。上述几种常用材料基本属性见表2。

表1

表2 几种常用材料基本属性

根据飞轮的应变分析结果,可以得知飞轮的主要形变量最大是千分之五级别的,最小是万分之七级别的,能满足该工况。当飞轮在高速旋转时,飞轮的离心力越往外,所受的离心力越大,因此对铝合金材料的飞轮进行离心力分析:

1.3 飞轮形状

飞轮的储能密度又可以表示为:

式中:ks-飞轮形状系数;ρ-飞轮材料密度;σ-飞轮材料许用应力。由公式可知,飞轮的储能密度与飞轮形状有关,与飞轮材料密度成反比,与飞轮材料许用应力成正比。

飞轮在3000r/min,质量为0.8354kg,材料为铝合金的条件下计算结果见图1。

图1 3000r/min下不同截面形状的应力云图

根据计算得出的数据,模型D的储能量和储能密度都是最大,所以此截面为最佳。

2 制动能量回收需求

2.1 汽车制动能量平衡分析

在制动过程中,车辆由某一最大初速度v0制动降速至某一末速度v1,制动期间车辆行驶动能等于制动摩擦产生的热量损失、克服空气阻力以及机械传动导致的能量损失。而制动过程中空气阻力导致的能量损失以及机械部件的传动损失而导致的能量损失是无法回收的,因此,仅有车辆制动过程中由于制动摩擦而产生的热量是可以进行能量回收的。

汽车制动能量平衡方程为:

式中,E为制动过程损失的总能量,单位为J;m为车辆整车装备质量,单位为kg;v0为车辆制动初速度,单位为m/s;v1为车辆制动末速度,单位为m/s;E1为于摩擦损失的能量,单位为J;E2为克服空气阻力损失能量,单位为J;E3为机械部件传动损失的能量,单位为J(注:E2是制动过程中车身受到空气阻力的作用所耗散的能量属于不可回收的能量;E3为制动过程中车辆内部的机械部件传动损失的能量,此部分能量占总损耗能量比例较小,故在计算飞轮储能能量需求时忽略不计)。

2.2 汽车制动能量回收需求分析

在城市路况中,汽车运动能量的50%由于制动耗散掉,即便处于顺畅路况下,由于制动所耗散的能量也达到20%左右。为了测试理想状态下二级飞轮的能量回收率,将选取制动效能较低的制动方式进行分析。针对三个较为常见的车速进行计算,且为了测试理想状态下的飞轮储能量,汽车制动均从最大时速降速至零。比亚迪秦车型整车参数见表3。

表3 比亚迪秦车型整车参数

其制动参数如表4所示。净回收利用能量Ej可以用下式表示

表4 不同初速度制动下的制动结果

式中,η为净能量的回收效率。

经式计算可以得到初速度为30m/s、60m/s、100m/s时可回收的能量分别为9.56kJ、42.54kJ、124.53kJ。

3 二级式飞轮储能系统结构

3.1 飞轮尺寸

3.1.1 第一级飞轮设计

提高飞轮储能装置所储能量的方式有两种:一种是提高飞轮的转动角速度,二是增大飞轮轮盘的质量M来提高飞轮的转动惯量J。由于文章研究的两级式飞轮主要是应用于汽车,所以对质量存在一定的限制,而提高角速度则会受到飞轮轮边线速度的限制,转动角速度过快会使飞轮内部应力过大损坏飞轮,容易使汽车在行驶过程中产生危险。第一级飞轮通过传动轴直接与电机相连,以转速为3000r/min进行低速运行,第一级飞轮的功能是为第二级飞轮提供可以达到高速运转的转速。所以对一级飞轮要求:半径与质量相对较小,提供要求转速。通过计算可得铝合金边缘线速度为518.5m/s,考虑运用在车上体积受限,选择第一级飞轮半径R=100mm,宽度=10mm,轮孔半径r=20mm,质量M=0.8354kg。

3.1.2 第二级飞轮设计

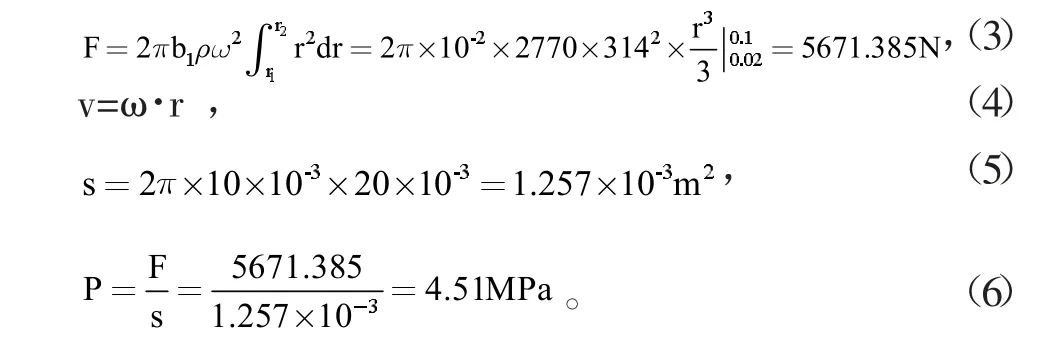

第二级飞轮的功能为系统中的能量储存及释放载体,要求转速高,质量低。轴承选择上出于成本考虑选用深沟球轴承,极限转速为16000r/min,遂知传动比i<5.3。然后计算从最大时速为30km/h、60km/h、100km/h减速到零时,不同传动比飞轮储能装置应具有相同储能容量时第二级飞轮的相关参数如表5、表6所示。

表5 储能容量为65.92kJ下第二级飞轮参数

表6 储能容量为193.063kJ下的第二级飞轮参数

由图2可得,随着传动比的增加,质量占比均有减少且趋于平缓,对于相同传动比,随着储能容量增加质量占比会降低。根据以上结论以及实际使用限制情况,我们可知传动比在3至5之间是我们可选择区间,这里选择传动比为4,储能容量为14.739kJ的二级飞轮尺寸,即半径153mm,质量2.04kg。

图2 不同传动比和不同储能容量下的质量占有百分率的对比

4 二级式飞轮储能系统有限元分析

4.1 有限元模型建立

使用CATIA软件进行建模,再将CATIA模型进一步简略,忽略对分析结果影响较小的结构,并基于ANSYSworkbench对其进行有限元模型建立。网格划分使用四面体网格,最终生成网格,网格数量114216个,节点166553个,网格质量0.8232,符合要求。

4.2 模态分析

模态分析是机械结构的固有频率振动分析,为了确保飞轮在工作过程中避开其他设备的工作转速,我们对飞轮进行了模态分析,在ANSYS软件中的model模块中分析了前10阶的固有频率。

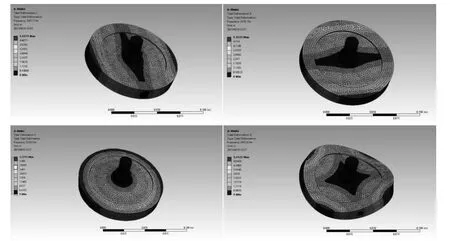

我们选取有效阶数3至6阶进行分析,分析结果如图3所示,经过计算可知3阶之后及更高阶数的临界转速远大于第二级飞轮的最高转速,所以飞轮转子系统可以有效避免共振情况的发生。

图3 3阶到6阶的模态分析结果

5 结论

基于混动汽车能量回收的二级飞轮储能系统相比传统单级飞轮储能结构具有诸多优势,分析整理得到以下几点结论。

(1)在储存同等容量的能量时,两级式飞轮相比一级式飞轮储能装置的质量更轻,体积更小。反之,对于质量一定的储能装置,两级式飞轮储能装置可以储存更多的能量。

(2)同等传动比情况下,随着储能能量的增多,两级式飞轮质量占比在逐渐减少,说明期望储存能量越多,两级式飞轮储能的系统相对一级飞轮储能系统质量就会下降更多。

(3)通过对飞轮的模态分析以及等效应力分析,我们可知二级飞轮系统可以有效防止共振情况发生,且其可靠性得到了证明。