基于深度残差BiLSTM的轴承故障诊断研究

杨如意

(国电内蒙古东胜热电有限公司,鄂尔多斯017000)

0 引言

电机轴承是电机的重要组成部分,广泛应用于电力生产等工业领域。如果设备出现故障,将影响系统运行,甚至可能造成严重的经济损失和人员伤亡。因此,对电机轴承进行有效的故障诊断,不仅可以保证系统的高效运行,而且可以及时发现和排除运行故障,有效地预防重大事故的发生[1]。

电机轴承故障诊断技术是近年来出现的一门综合技术,它包含了许多新的科学技术研究。其基本原理是在电机有负载或无负载的情况下,根据设备在运行过程中产生的机械、电气等各种信息来判断电机是否发生故障或运行良好。从而实现了对电机的状态参数进行检测和分析,确定异常的存在,判断故障的位置和原因,预测电机的未来状态的功能[2]。轴承是旋转电机中的一个易损部件,因为它总是在恶劣的环境下工作,如冲击、重载和高温[3-4]。因此,轴承状态监测与故障诊断对于保证轴承的安全运行,减少故障损失具有重要意义。在过去的几十年中,为了从振动、声音、电流、温度信号中提取有用的信息,许多技术,如小波分析[5-6]、随机共振[7-9]、线性自回归建模[10],以及经验模式分解[11-12]等在电机轴承故障诊断中相继应用。特别是从新兴的先进信号处理方法中获益,其中振动和声音信号分析技术得到了迅速发展[5,12-13]。

本文通过残差BiLSTM构建深度神经网络故障模型,将其用于电机轴承故障诊断。残差BiLSTM可以从轴承的振动信号中学习和提取特征,通过Soft⁃max层便可实现故障分类。利用测试数据对故障识别的准确性进行了测试,并与其他机器学习算法进行了故障识别率的比较,表明了本文提出的方法的优越性。

1 BiLSTM和残差连接

1.1 长短期记忆神经网络(LSTM)

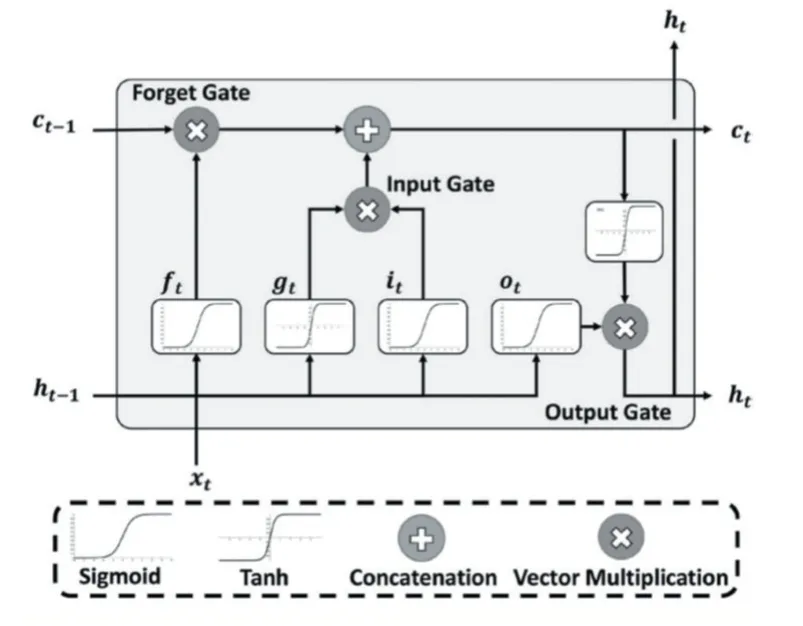

LSTM单元结构如图1所示,其通过在RNN基础上添加门控机制来解决RNN的长期依赖问题。LSTM单元在时刻t的实际输入包括t-1时刻的状态ht-1和当前输入xt。通过4个完全连接的神经元ft、gt、it和ot,3个门被用来完成记忆或遗忘信息的功能,其中遗忘门决定有多少先前的信息将被向前传送,输入门控制新输入信息的方面,输出门决定在这个时间步将输出什么。就输出而言,ht随后作为输入被送入下一时刻,可以被认为是一个短期状态,而ct则决定了较长期的依赖性。整个计算如等式(1)-式(5)所示。

式中,gt为临时记忆单元,ct是新的记忆单元,it为输入门,ft为遗忘门,ot为输出门,W和U为权重矩阵。

图1 LSTM网络结构

1.2 双向LSTM

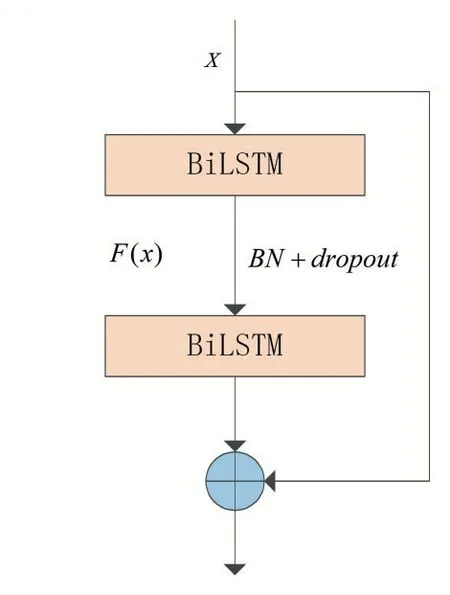

双向长短时记忆网络(Bi-direction LSTM,BiL⁃STM)已被成功广泛应用于自然语言处理和图像处理,它是正向LSTM和反向LSTM的组合,其结构如图2所示,每个隐藏层神经元保存两个信息矩阵:A和A*,其中A参与正向计算,A*则参与反向计算,两个信息矩阵共同决定最终输出值y。进行正向计算时,隐藏层神经元St和St-1相关;反向运算时,隐藏层神经元相关。

图2 BiLSTM网络结构

BiLSTM模型从两个方向提取历史数据特征,因此在处理时间序列数据时优于单一LSTM模型。BiLSTM采用标准的LSTM网络对输入数据进行顺序和倒序计算,得到两种不同的外部状态,然后通过一个全连接层得到最终结果。正向和反向LSTM的单元结构和工作原理均相同,只是输入的数据流不同。在正向LSTM中输入的数据流是一个正向序列,而在反向LSTM中输入的数据流是一个反向序列。在训练过程中,需要对逆序输出结果进行反转,然后才能将其输入到全连接层。

1.3 残差链接

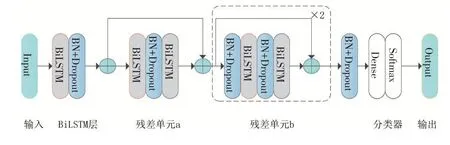

He等[15]于2016年在论文中提出了残差连接网络(ResNet),其以构建残差块(Residual block)的方式大大加深了网络层次,其结构如图3所示。x为残差块输入,H(x)为输出,F(x)为映射函数。

图3残差块结构

若有L个残差块依次堆叠连接,以x(l)作为第l个残差块的输入,x(l+1)为残差块的输出。可求解得到第L个残差块的输出如下所示:

从式(6)可知,残差方式连接的深度网络的特征是各层残差特征的累加和,由此确保了l+1层比l层具备更多的特征信息。

2 基于ResBiLSTM的轴承故障诊断

2.1 ResBiLSTM诊断模型

当神经网络隐藏层逐渐加深时,容易出现梯度消失和梯度弥散的现象,而残差连接能够在深度网络中抑制这两种情况,同时也减少了深度网络模型参数量,提升网络训练效率,利于网络高效提取更高层次的数据特征。BiLSTM能够有效提取时序数据特征,本文将两者结合,构建了残差BiLSTM(ResBiLSTM)诊断模型如图4所示,模型包括BiLSTM层和两个残差单元,其共同完成轴承时序故障数据特征提取,随后将特征送入Softmax层完成故障分类,网络中加入了批标准化(BN)和随机丢弃(dropout),进一步增强模型训练效率和泛化能力。

图4诊断模型结构

2.2 实验设施

本文的实验数据来自美国凯斯西储大学轴承数据中心[14]。电机轴承振动信号由图5所示的实验系统测量。该系统由电机(左)、测功机(右)和相关控制电路组成,轴承型号为SKF。实验人员使用电火花机床在轴承的内圈、外圈和滚珠分别引入直径范围从0.007英寸到0.040英寸的故障,将有故障的轴承重新安装到测试电动机中,实验人员在外壳上放置一个16通道加速度计进行数据采集,记录了0到3马力(电动机速度为1720到1797 RPM)的振动数据,采样频率分别为12 kHz和48 kHz。

图5轴承测试系统

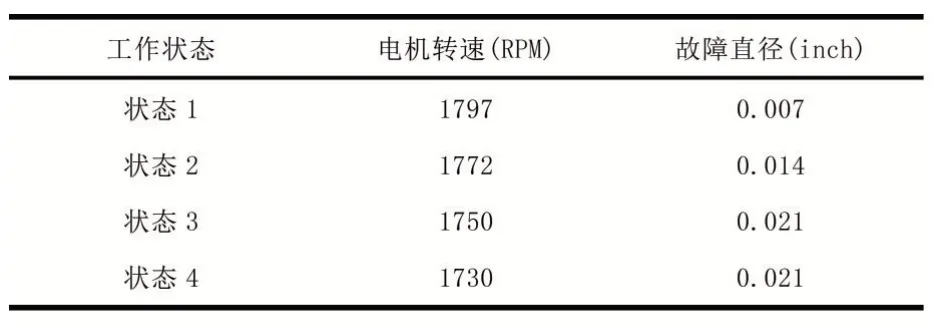

故障数据包括驱动端(DE)轴承故障数据以及风扇端(FE)轴承故障数据,本文选择轴承驱动端的振动信号用于AE的训练,使用的是12 kHz频率下获得的数据,其中选取数据包括4种工作状态,不同工作状态故障直径、电机转速情况如表1所示。

表1不同工作状态故障信息

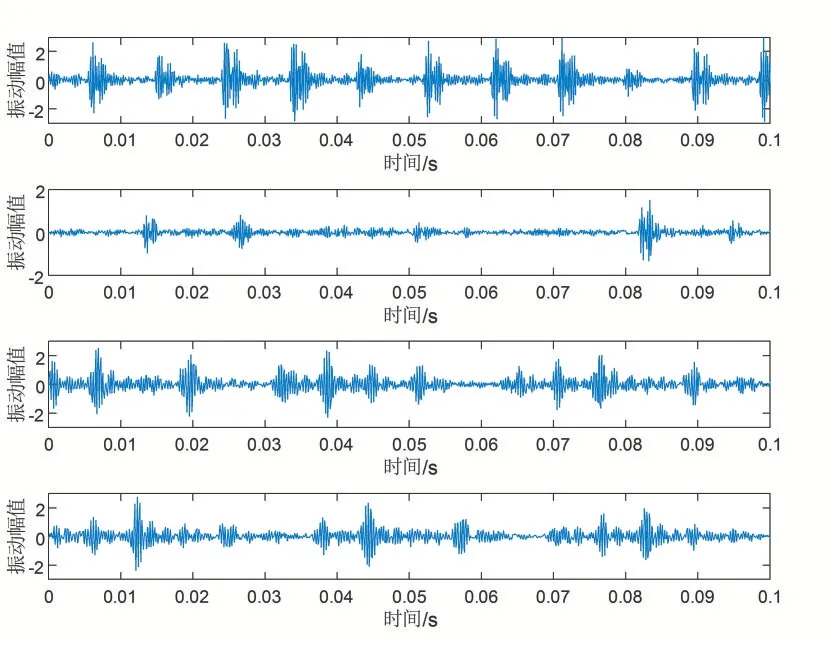

利用采集的数据绘制轴承振动信号的曲线,如图6所示。

图6轴承振动信号曲线

从图6可以看出,虽然波形可以提前指示故障的相关脉冲,但在某些情况下(尤其是发生滚珠故障时),它具有特别大的噪声干扰,不利于故障诊断,需要采用能从故障信号中提取有用特征的先进方法才能对故障进行有效识别。

3 仿真分析

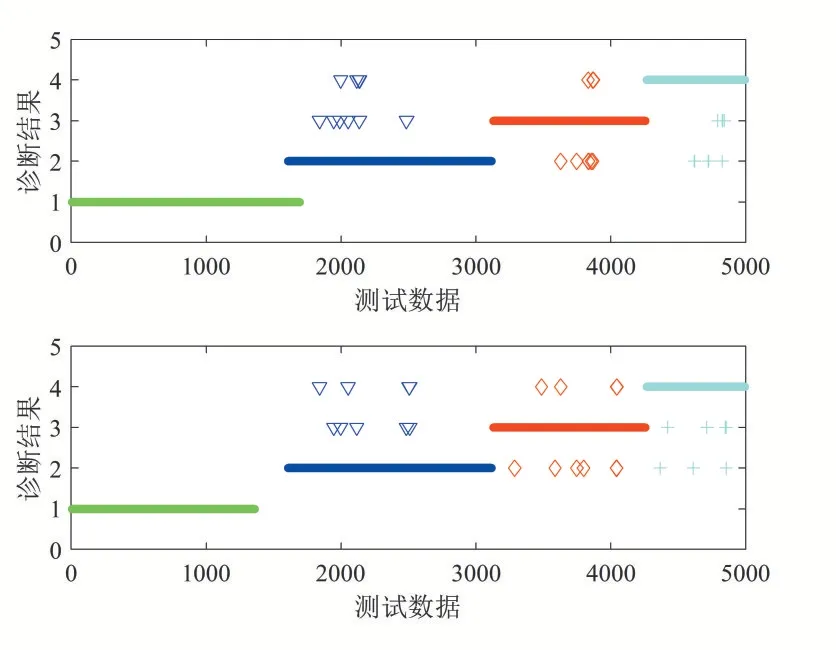

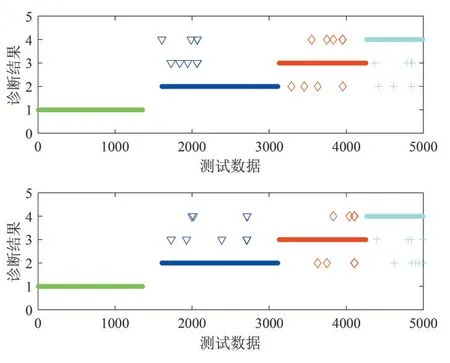

本文在准备好故障数据后,基于TensorFlow 2.0中的Sequential、Layers等类构建了ResBiLSTM,将ResBiLSTM得到的数据特征送至Softmax分类器进行训练,最终得到电机轴承的故障类型输出。对表1中的4种不同工作状态进行了仿真分析。每种工作状态选择3000组数据作为训练集,选择1000组数据作为测试集。AE的故障诊断结果如图7和图8所示,图7表示第一种和第二种工作状态,图8表示第三种和第四种工作状态,其中1表示正常工作,2表示内圈故障,3表示外圈故障,4表示滚珠故障。

图7工作状态1和2诊断结果

图8工作状态3和4诊断结果

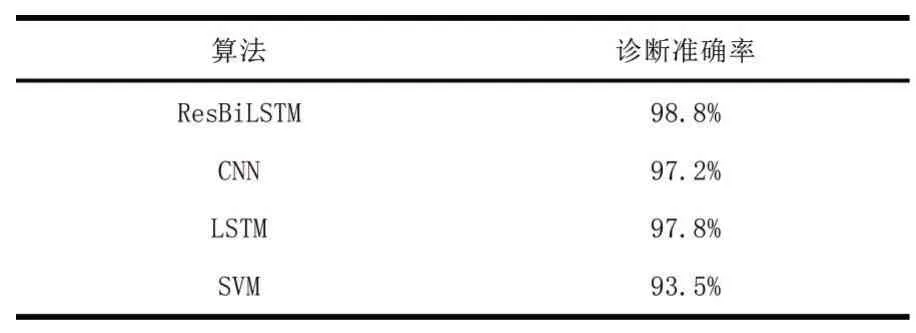

从图7和图8可以看出,不同工况下的1000个测试数据中,故障诊断正确率均在98%以上,实验结果表明,所构造的ResBiLSTM对电机轴承故障具有较高的识别能力。并将所提出的方法与深度卷积神经网络、LSTM和SVM算法进行了比较,同样是在四种不同工作状态下进行轴承故障诊断,多次运行(20次)的诊断结果的平均值绘制如表2所示。从表2中可以看出,ResBiLSTM的故障诊断效果明显优于SVM,略优于深度CNN和LSTM,进一步验证了Res⁃BiLSTM的有效性。

表2不同算法诊断对比

4 结语

本文结合残差连接和BiLSTM的优势,构建了深度ResBiLSTM网络,以ResBiLSTM完成轴承时序故障数据故障特征提取,将其送入Softmax层完成故障分类,通过与CNN、LSTM以及SVM算法对比可知,本文所采取方法更有效。注意力机制可将更多计算能力分配重要的输入信息,突出有用的输入和特征,后续可尝试将ResBiLSTM与注意机制相结合,进一步增强网络特征提取能力,提升网络故障辨识率。