大型卸船机跨越地面皮带机廊道整机滚装上岸技术

宗翠荣 钱豪佳

摘 要:卸船机与地面皮带机、堆取料机等组成散货卸船的装备作业系统,任何设备的因故停摆,都将引起码头生产作业的中止、压船压货,造成直接或间接经济损失。因此,新购的卸船机到货后需要快速完成整机上岸,最大限度减小对码头生产的影响。常规方法需要把皮带机结构拆除,留出设备上岸空间,本文介绍了一种不拆除皮带机的整机滚装技术,通过高低变轨、荷载接续的方式,直接跨越地面皮带机,完成整机滚装,并在荷兰某散货码头成功实施。

关键词:卸船机;地面皮带机;整机滚装

中图分类号:U653.928.+1 文献标识码:A 文章编号:1006—7973(2021)09-0118-03

1引言

卸船机是一种大型港口机械设备,用于装卸散装固体物料,如矿石、煤炭、化肥、谷物等到运输船或驳船,以方便散装材料的进出口。随着港口的升级扩建以及设备的更新叠代,散货船埠通常都会面临在已经投产的码头增添新设备的难题。因为不同于集装箱装卸码头,散货码头通常借助地面皮带机来运输物料,而这些皮带机在每次新购卸船机上岸的同时,总要面临繁琐、复杂的拆除以及恢复工作,同时造成码头停工、停产。如何破解这个痛点?是散货码头卸船机整机上岸技术改革研究的一大主要方向。

本次作为新技术试点的是一台2600t/h卸船机,在中国上海完成总装制造,再经过远洋整机运输至荷兰某港口,然后整机卸移上岸。由于码头生产十分繁忙,业主要求卸船机卸移上岸期间,不能拆除地面三条皮带机,以保证不影响码头几乎24小时不间断的生产作业,同时提出承包商需要提供包括上岸方案设计、工装设备以及施工组织设计的整套解决方案,用于日后现有三台旧机的淘汰和再购新机的上岸操作。经过合同阶段的多轮探讨协商,在排除了借助大型浮吊吊卸等方案后,最终采用了本文所述的不拆皮带机的整机滚装上岸方案(图1)。

2工程基本情况

卸船机自重约2600t,轨距21.5m,每轨两列车轮,在制造完成后,用特种重型运输船,经过两个月航行,整机运抵位于荷兰鹿特丹的大型散货码头,该码头主要经营矿石、煤炭等散货装卸和储存,生产运营超过30年,设施老旧,安装有三条皮带机廊道,廊道高出地面约4.1m,总宽度超11.4m,码头上已有的三台卸船设备均已步入生命周期的末期,急需更替淘汰。除此之外,海、陆侧之间的码头地面承载能力最薄弱处只有1t/m2,卸船机滚装时的荷载,只能按工作轮压要求均匀分布到码头海、陆侧承轨梁上。

由于整机滚装上岸时还不能拆除三条地面皮带机,此类卸船工法在国际上未见报道先例,业主曾在欧洲寻求合意承接方,但都因没有满意的设计方案而最终放弃。公司在受到邀请招标后,决定自主技术革新,探索研究出了一套独特的卸船方案,经过多次比选和优化,研发了一套高低变轨的轨道系统,采用荷载转移、接续的方式,辅以液压千斤顶顶升技术,当整机滚装上岸,陆侧门腿接近地面皮带机时,由低轨向高轨变换卸船轨道,此时陆侧部分的荷载由低轨转移到高轨,同时高轨经分载梁把荷载传递到码头强结构处,在完成荷载转移,接续传递的同时,也使陆侧门腿沿着高轨跨越三条地面皮带机,最终到达陆侧轨道位置,再采用液压顶升方法,安装陆侧台车,最后,卸船机降落在斜坡轨道后,牵引侧滑入码头轨道,实现整机上岸。

3 滚装卸船的水文环境分析和作业窗口选择

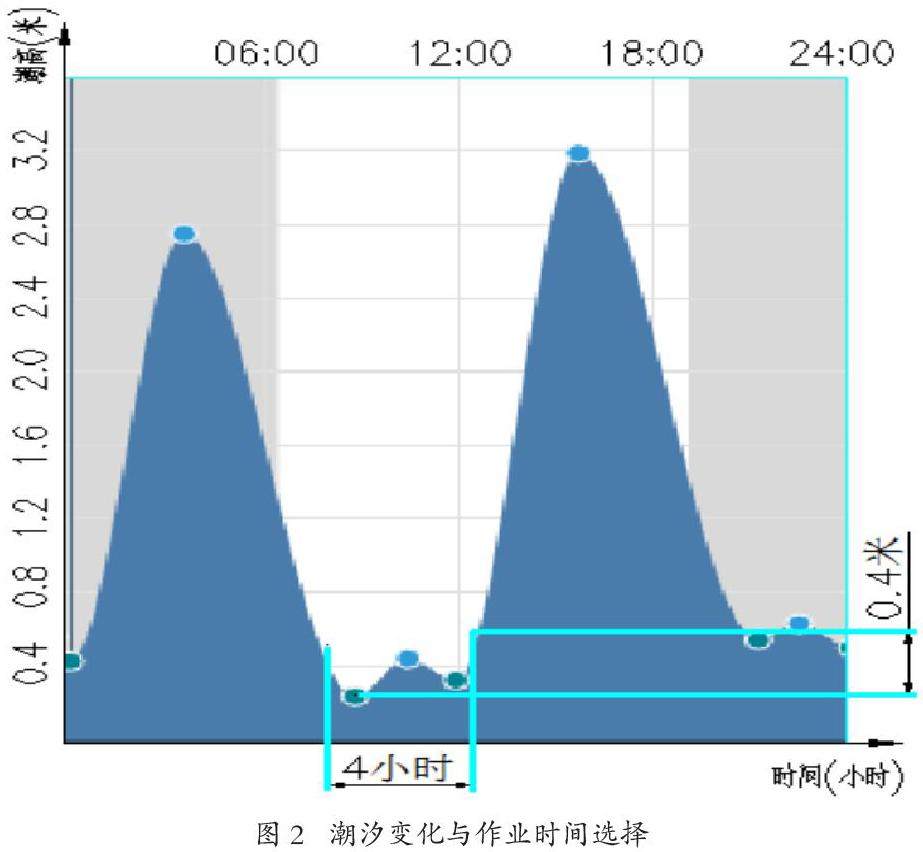

大型设备整机滚装、滚卸作业,需要保證船舶甲板面与码头面的高差在允许的范围内波动,由于卸船中设备位移以及潮水的动态变化,要求船舶具有一定的调压载能力,以抵消卸船过程中荷载以及潮水的变化带来的影响,其中前者可以通过控制卸船速度来降低影响,而后者受客观环境制约,不仅如此,还限制前者的主观操作。因此,卸船作业对于窗口期的选择变得非常重要。一是选择潮差相对较小的日期,二是潮位变化平缓时段,一般要求在0.1~0.2米/小时。本项目根据当地潮汐情况,选择目标日的8点至12点低平潮卸船,如图所示(图2),此时段潮差变化平缓,4小时内潮位变化0.4米,是一个较为合适的窗口期。

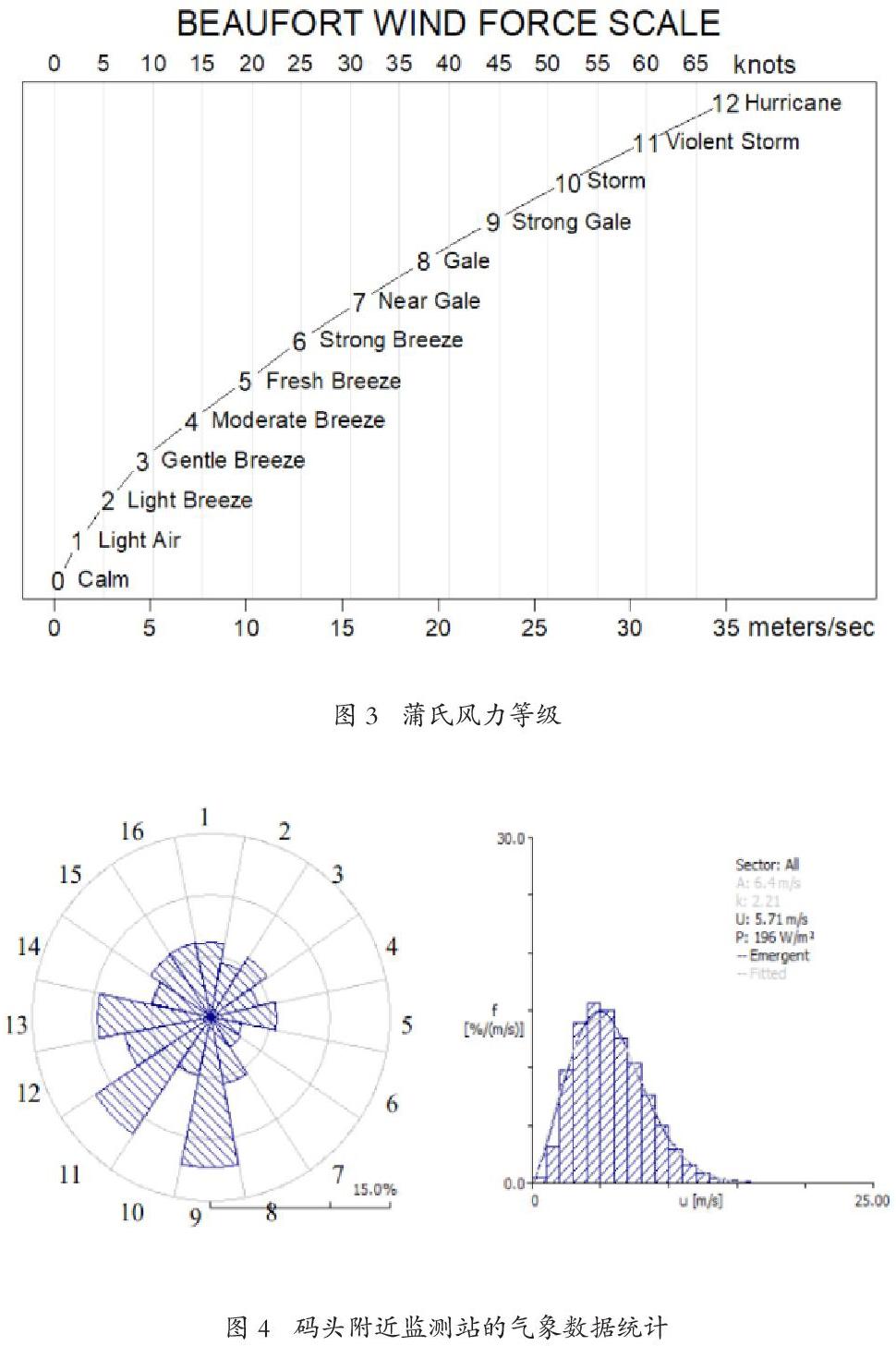

作业窗口的选择除了潮汐因素,还要考虑气象因素,尤其是风速。根据计算,本项目整个滚装过程,大约需要三个小时。作业环境风力要求小于蒲氏5级风速,约为10m/s(图3),从码头附近一个Geulhaven气象监测站点的风玫瑰图的显示数据来看,该地区盛行风向区间为南风和西南风(扇区9、10、11、12),其中9扇区和11扇区各占10%以上。根据风速威布尔分布的柱状图(图4)的分析统计,平均风速和风能密度分别为5.71m/s和196W/m2。这对该项目的顺利实施,提供了良好的环境基础。确准了上述环境条件后,在施工作业前,提前关注气象预报,规避极端天气,确定最后作业窗口。

4工程实施技术难点

4.1 整机卸船时跨越三条地面皮带机,需要设计专用轨道系统予以解决

如下图所示,此铺轨方式不同于常规平面直铺,而采用立体方式架设,把卸船轨道设计成高、低两层(图5)。卸船时,陆侧大车先在低轨运行,到达地面皮带机处时,在低轨运行的台车完成前半程的滚装作业,此时作业台车切换至皮带机上层的高轨上,高轨运行的台车接续完成后半程的滚装作业,从而使得整机滚装避开地面皮带机系统,这个切换点需提前计算好高低轨道的精确高程,并借助台车自带的顶升能力做到荷载的平顺转移。

4.2海陆侧轨道间的码头面承载最薄弱处小于1t/m2,卸船时的荷载不允许直接作用在码头面上

由于码头面承载能力限制,卸船全过程的荷载,需一直作用于海、陆侧两端的承轨梁上,这其中包括后半程由高轨传递到低轨时的荷载,再经分载梁作二次传递到码头承轨梁。此过程需要对卸船轨道进行非线性仿真分析,按码头许可的承载能力,做到精确分载,均匀分布,同时通过位移矢量的迭代,校核梁截面的最大扰度,保证卸船轨道的底面在滚装全过程中不触及码头面,解决码头面不能直接承受卸船荷载的问题。

4.3 陆侧卸船大车装置的特殊设计

由于地面皮带机的阻碍因素,陆侧大车需要进行拆装。因此从项目设计上考虑把原陆侧大车结构直接拆除至所需高度,同时在陆侧下横梁设置临时安装点,用于安装临时卸船大车装置。设备到位后,再将原陆侧大车结构复原,最后通过侧滑平移的方式入轨。为此,卸船机在整体设计上,需要根据障碍物的高度,把下横梁和大车机构设计成分段可拆形式(图6)。

5 结语

上述这种新型卸船方式,打破平面轨道铺设的思维,采用空间立体架设,结合工程实际,通过高、低轨道梁的切换,完成整个滚装过程。同时利用分载形式,把荷载精准传递到码头强结构处,既不拆除地面皮带机廊道,也不使用大型浮吊的情况下,达到整机卸船的目的。其明显的优点是:保证了码头皮带机设备的完整性,确保港口生产作业的连贯衔接,最大限度保障了用户的利益。该方法的成功应用,为卸船机整机上岸,提供了一种新的解决思路,对于类似工程项目的实施具有一定的借鉴意义。

参考文献:

[1] 宗翠荣,褚伟波.用于移动卸船机的轨道系统:中国,ZL200920211533.9[P]. 2010.09.22.

[2] Fikirte M. Yemer B.Sc. Urban Wind Map for Delft, Rotterdam and Zoetermeer [D]. Delft University of Technology Faculty of Applied Science Department of Sustainable Energy Technology,2010:45.