散货船舱口盖制造精度控制设计研究

祁鹏

【摘 要】船舱盖是散货船类型船舶的关键要素之一,属于垂向装卸用的通道设备,船舱盖的适用性和功能性是船舶质量评价的指标之一。优化船舱盖性能设计是保证货物不受风浪侵袭的重要举措。论文以51000DWT散货船舶为例,提出优化船舱盖精度控制设计的具体方案。对比结果表明:优化后的船舱盖不仅能够节约30%的生产成本,而且还提高了船舱盖的强度,达到了设计要求。

【Abstract】The cabin cover is one of the key elements of bulk carrier type ships, which belongs to the channel equipment for vertical loading and unloading. The applicability and functionality of the cabin cover is one of the indexes of ship quality evaluation. Optimizing the performance design of the cabin cover is an important measure to ensure that the cargo is not attacked by wind and waves. Taking 51000DWT bulk cargo ship as an example, this paper puts forward a concrete scheme to optimize the precision control design of the cabin cover. The comparison results show that the optimized cabin cover can not only save 30% of the production cost, but also improve the strength of the cabin cover and meet the design requirements.

【关键词】散货;船舱盖;制造工艺;优化

【Keywords】bulk cargo; cabin cover; manufacturing process; optimization

【中图分类号】U671.91 【文献标志码】A 【文章编号】1673-1069(2021)02-0190-02

1 引言

船舱盖是散货船舶重要的组成设备之一,其不仅肩负着密封仓口,保证货物不受风浪侵蚀的任务,而且还影响船舶货物的装卸效益。因此,保证船舱盖的适用性与功能性最优化是当前船舶运输企业所面临的主要问题。对于散货船舶舱口设备而言,最重要的就是在提高强度的基础上减轻其结构重量,降低耗材的使用量,降低船舶运营成本支出,提高经济效益。

2 51000DWT船舶舱口盖精度控制的难点

舱盖盖口主要是由梁和板组成,在设计舱口盖时需要在满足船级社相关要求规范的前提下,要考虑船型、载货品种、船体变形数据等参数,以此设计出重量轻、强度高以及安全方便的舱口盖系统。51000DWT船舶共有5个舱口,属于开口长度很大的舱。舱盖选择采用折叠式艙口盖,通过液压油缸来实现的。舱口盖属于封闭式箱体结构,每个舱口盖由4块盖板组成,每块盖板尺寸为长4~5m、宽26.5m、高0.95m。舱口盖的顶板和地板厚度为7~16mm,铰链结构30~100mm,焊接工作量大,易收缩及变形。

由于船舱盖的主要作用就是防治货物受潮或者被风浪侵蚀,因此,保证船舱盖的密封性处于最优状态是船舱盖生产企业所必须要关注的问题。通过对51000DWT船舱的反复论证,要保证船舱口的密封性需要将船舱口盖压胶槽的平面度做成弧形,具体外观尺寸为船舱盖收尾下凹0~10mm,两侧结构单个内凹0~4mm,中间横向拱0~12mm。按照设计尺寸要求,经过严格的论证计算,在具体的生产中需要通过加放变形进行控制,而反变形加放量是本次加工设计的关键点与难点。

3 散货船舱口盖精度控制方案设计

影响船舱口盖精度的环节主要是集中在建造阶段,因此需要从船口盖收缩量、反变形加放、进行余量优化等举措入手。

3.1 优化控制船口盖收缩量

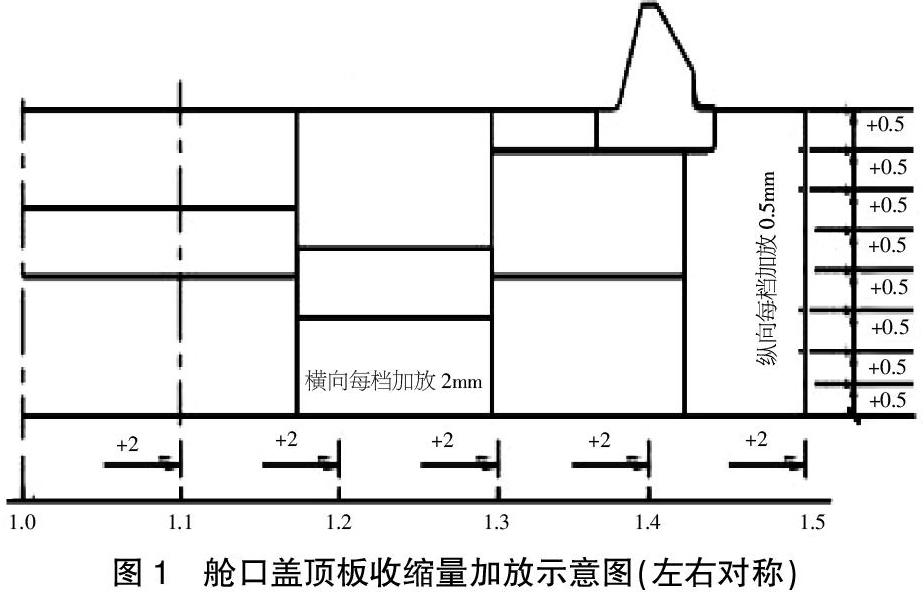

船口盖是分阶段建造的,其主要分为小合拢、中合拢以及大合拢阶段,因此,在该阶段主要是由于焊接及火调导致的收缩。所以经过计算,具体的优化方案为:①在小合拢阶段主要是通过对焊接量的控制优化设计。通过计算可以采取每档增加4mm的焊接收缩量的方式抵消焊接收缩问题,同时在纵向T梁每档加放5mm的收缩量。②在中合拢阶段主要是进行顶板拼版、划线、结构安装,所以收缩量的加放主要是在拼板后划线时进行,具体加放就是在顶板横向结构每档加放2mm,纵向结构每档加放0.5mm,如图1所示。另外需要在安装端铰链时多加放3mm。

3.2 加放反变形

为了避免出现过多的火调作业,需要在建造过程中加放反变形。由于每个舱口由4个盖板组成,这样每个盖板的变形就会存在差异,因此,为了保证设计的严谨性,需要对每个盖板各阶段水平进行数据收集与分析。通过对數据分析,确定舱盖反变形加放值(见表1)。

3.3 无余量建造

根据调查,在舱口盖的构造过程中会涉及大量的切割工作,切割量比较大,一旦切割质量不合格就会影响舱口盖的生产进度,而且还会增加成本。因此,在具体的操作中需要引入负补偿值及余量优化,例如,通过对船舱口的现场调查发现,造成其修割质量的主要原因就是板件数控下料存在偏差,这样只能对板件加设负补偿量的方式进行精度控制。以舱口盖内部纵向T梁为例,余量加放如图2所示,下料时T梁两端少下料3mm,T梁内部每档加放0.5mm。

另外,在具体的船舱盖制造中还需要控制焊接技术,实践证明,做好焊接与油漆作业是提高船舱盖质量的关键。因此,在具体的施工中,一方面焊接人员需要做好船舱盖的焊机作业。具体就是焊接人员在焊接时要采取平位的方式进行焊接,这样可以避免出现焊接漏点。同时在焊接的过程中要严格按照焊接参数进行,需要特别注意的就是要做好二次电回弧的处理,避免该位置出现开裂。另一方面要做好油漆作业。在完成焊接之后,工作人员要对焊接部门进行油漆保护作业,在油漆喷绘时需要做好除锈工作,严格按照油漆的使用流程进行操作。在整个过程中需要作业人员提高质量安全意识,做好细化处理。

4 成效对比

经过上述举措的改进后,将改进后的船舱口盖与未经过改造前的进行对比计算后,取得以下成效:

①船舱盖的尺寸精度控制达到预期设计要求。

船舱口盖的尺寸精度越高,对保障货物安全性就强。通过运用全站仪对船舱盖进行测量与DACS软件分析后,船舱口盖的尺寸偏差控制在5mm以内,按照设计规范要求,其完全符合设计要求,有效地保证了船舱口的密封性。

②有效地降低了船舱盖的生产成本,降低了原材料的损耗。

未改进前需要切割大量的钢板等原材料,而经过改良后,由于是余量优化后,船舱盖的切割量大幅下降,尤其是纵向T梁底板部位不再需要修割,相比其他类型的船只,其切割量降低了将近54.1%。而经过二次优化后船舱盖的切割长度仅为320m,这样不仅有效地降低了原材料的损耗问题,节省了大量的费用,而且还节省了人工劳动量,取得了显著的经济效果。

③火调量减少。

通过采取加放反变形后,火调量大幅减少,例如,通过与未改进前的火调量相比减少了53.74%。最重要的是通过改进后,船舱盖的强度得到显著的提升,能够更加适应外界环境的冲击负荷,根据计算改进后的船舱盖应力值提高了13MPa。

总之,保证船舱盖精度是提高船舱盖生产质量的关键因素,由于船舱盖生产质量关系诸多环节,所以在具体的生产中需要我们及时总结经验,运用科学的方法不断优化生产工艺,以此提升船舱盖生产质量,提高企业高质量发展水平。

【参考文献】

【1】郝传宏.20.5万吨散货船舱口盖舾装工艺优化[J].中国水运(下半月),2020,20(03):4-5+66.

【2】刘振宇,彭茂清,程远龙.39000DWT散货船舱口盖制造精度控制研究[J].广东造船,2020(02):76-77.

【3】伍小瑜,王华,单志亮,等.中小型集装箱船舱口围精度要求及控制工艺要点[J].船海工程,2018(4):47-51.