静电喷雾制备功能化表面膜层的研究进展

陈逢军,张肖肖,胡天

(1.湖南大学 机械与运载工程学院,长沙 410082;2.湖南艾凯瑞斯智能科技有限公司,长沙 410205)

随着科技的发展进步,自清洁膜层、磁性膜层、电化学膜层等各种多功能膜层应用于现代化工业生产中。静电喷雾是一种先进纳米材料制备技术,它能够在静电场中制备性能优异的膜层。自20 世纪60 年代Kim 等[1]利用绝缘液体产生带电粒子的研究后,静电喷雾作为一种利用静电场效应产生微细粒子的独特方法,在质谱检测、燃料电池、微型推进器、传感器制造、粒子干燥、生物清洗等领域中应用广泛。至今已有大量研究人员对静电喷雾的装置结构、机理、工艺、应用等方面进行研究。

静电喷雾技术(ESP)具有雾滴粒径细小、分布均匀、膜层厚度可控、沉积效率高及工艺简单等特点,与其他膜层制备技术相比,其优缺点如表1 所示。传统磁控溅射成膜技术(MS)存在成膜速度慢、靶材利用率低的问题[2],而静电喷射法适用于不同形状的基底且效率很高,非常适合规模生产[3]。与真空蒸发(VE)制备膜层相比,静电喷雾技术的工作环境要求低,在空气中即可工作,且操作简单。刻蚀法(Etching)、模板法(PUT)、等离子体化学气相沉积(PECVD)或电弧喷涂(HVAS)等技术,虽然也能够制备特定的膜层,但与静电喷雾技术相比,这些方法工艺复杂,且制备成本较高[4]。

表1 相关膜层制备技术优缺点Tab.1 Advantages and disadvantages of relevant coatings preparation technology

本文首先从静电喷雾制备氧化物膜层、聚合物膜层、电池电极膜层以及其他膜层等方面进行介绍,详细总结了膜层的影响因素,并分析研究主要喷雾参数对制备膜层的影响程度,最后对该技术的未来研究及发展趋势做出展望。

1 静电喷雾机理与装置

1.1 静电喷雾机理

静电喷雾是在静电场的作用下,悬浮液经喷嘴喷出后,由大液滴转变为细小的射流并破碎成微小液滴的状态变化过程。如图1 所示,混合均匀的静电液在注射泵推力作用下,从微细喷嘴中喷出,在静电场作用下形成锥状的泰勒锥液滴,因此尖端形成细小射流,即射流区;由于空气和液体界面中存在表面张力和摩擦力等,细小射流产生波动而形成波纹区;当静电力与表面张力相平衡并达到瑞利极限时,细小射流下端开始破碎,形成直径更小的雾化液滴,即雾化区。在多物理场耦合作用力下,雾化区的雾滴继续破碎成更细小且均匀分散的液滴。在绝缘液体的静电喷雾过程中,电荷以离子的形式注入到泰勒锥绝缘液滴内,然后漂移到液滴表面形成带电射流[5]。真空环境中纯水静电喷雾时,2 kV 可以形成泰勒锥液滴,3 kV 以上形成锥形射流[6]。从泰勒锥形成到细小射流及雾化液滴的过程是可以重复的,周期约为3.8 ms[7]。硅油介质下,水静电喷雾过程中,低电场下液滴保持球形,电压增加时,液滴将被拉成细长状[8]。通过对乙醇的静电喷雾研究,Wang 等人[9]认为,当液滴从微细喷嘴喷出时,会形成一个平滑的凸形弯液面,随后逐渐扩大成锥体状,最终形成细小射流,破碎后的液滴还可以持续破碎成更小的液滴[10]。

图1 静电喷雾原理、类型和应用Fig.1 Principle, type and application of electrostatic spray

静电喷雾类型主要分为针环电极和针板电极两种。针环电极装置中,正极与环状电极相连接且位于微细喷嘴下方。在针板电极装置中,静电发生器的负极与喷嘴电极连接,正极与接收板电极连接。针板电极的电场强度比较低,而针环电极的电场强度较大[11]。

静电喷雾制备膜层的工艺简单,雾化后的带电小液滴在电场的加速作用下到达基板并固化成膜。随着时间的推移,膜表面由于液滴的聚集而发生变化,对于足够长的喷雾沉积时间,沉积的液滴可产生中心最厚并且向边缘逐渐减小的连续膜。若静电液中加入纳米颗粒,颗粒将随着破碎的液滴一起运动到基板,形成膜层的一部分。如在铝箔基底上制备出光滑致密的二氧化钛薄膜[12],在玻璃基底上沉积出具有良好稳定性的钙钛矿型纳米晶无机聚合物(PeNC-PSZ)薄膜[13]。另外,聚集到基底的膜层在适当的条件下还会继续生长。如NiCo2O4薄膜在基底温度300 ℃时,显示出较差的纳米结构和低孔隙率,但当基底温度升高时,薄膜生长为高比表面积的多孔结构[14]。静电喷雾直接沉积的石墨烯薄膜显示出随机堆叠石墨烯多层以及少数单层,但经热处理后,薄膜生长成无序阵列、高度多孔结构和连续性良好的形态[15]。

膜层的结合力和致密度主要由静电液的材料性质决定。膜层的结合力与基底材料和温度有关。例如,在铝箔上用静电喷射法制备得到的二氧化钛薄膜具有很好的附着力[12];当衬底温度升高到350 ℃以上时,WO3薄膜对玻璃基底的粘附性急剧降低[16]。膜层的致密度和喷雾时间有一定的关系,通过改变电喷雾时间,能调节二氧化钛膜层的负载密度[17],沉积次数增加也会使膜层表面致密程度增加[18]。

静电喷雾技术可分为静电液的配制、液滴雾化、基底接收3 个过程,每个过程都可以控制膜层的相组成和晶体结构。在静电液配制过程中,可以控制溶液的反应程度,控制膜层材料的相和晶体。在液滴雾化过程中,通过改变雾化环境,能够使材料的相组成和晶体结构发生变化,如在Ar 气环境中固化。在基底接收过程中,改变基底材料、基底温度等,可控制膜层的相组成和结构。在膜层成形之后,还可以通过增加后处理来改变膜层的相和结构,如增加热处理工艺。在实际制备指定膜层时,由于静电液和雾化环境是相对固定的,一般通过改变基底温度和增加热处理来改变膜层的相和晶体结构。

在静电喷雾中,液滴上的电荷产生方式包括接触带电、感应带电、电晕带电。接触带电方式的静电发生器高压端与静电液直接相连,另一端接地,形成电场,因此静电液从微细喷嘴中喷出,直接形成带电荷的液滴。感应带电方式的微细喷嘴和环电极之间存在高压静电源,因此微细喷嘴和环电极上的电荷极性相反,液滴经微细喷嘴雾化并带走微细喷嘴表面的电荷。电晕带电方式采用高压电极尖端放电,使周围空气电离成带电粒子,液滴经微细喷嘴雾化后,与电极周围的极化粒子碰撞而带电。除此之外,还有自然带电现象——随液体的运动或者一系列物理变化过程中带电。

静电场的存在使雾化的液滴增加了静电力,从而增加了膜层沉积的速度和范围。膜层上残余的静电力还会对沉积的雾滴产生一定的排斥力,干扰后来雾滴的沉积位置,对膜层的厚度和结构产生影响,但一般都会通过基底接地的方式降低残余应力的影响。相对于不带静电场的传统喷雾,静电场可以将雾滴沉积到指定位置,进而形成独特结构的膜层。另外,静电场的存在使液滴的分布更加均匀,膜层的表面也更光滑。

1.2 静电喷雾装置

图2 展示了不同静电喷雾装置。图2a 所示的基本静电喷雾装置包括进给注射泵、微细喷嘴、高压静电发生器、接收系统等,通过LED 光源和高速相机可实时监控静电喷雾过程。如果将接收板改为用于沉淀反应的反应皿,并增加磁力混合器对反应皿里的沉淀液进行搅拌(图2b),则能合成具有优异电化学性能且循环性能稳定的钠离子电池阴极。在静电喷雾硅酸钙的同时,以一定的速度旋转钛基底(图2c),则能获得具有生物活性的均匀硅酸钙层。接收板也可以改装成旋转圆筒(图2d),集成静电纺丝和喷雾方法在旋转圆筒上获得聚酰亚胺(PI)/BaTiO3复合材料。在Ar 气环境中静电喷雾聚二甲基硅氧烷(PDMS)弹性体薄膜,并采用椭圆偏振光谱仪实时监控薄膜厚度的变化(图2e),薄膜厚度小于1 µm,粗糙度达到纳米级。另外,在基底上设置温度控制加热器,并采用微细喷嘴向上喷射的方式制备的CoMn2O4膜,具有可逆循环性能和倍率性能(图2f)[23]。

图2 静电喷雾装置Fig.2 Electrostatic spray device: a) basic device[9]; b) with magnetic stirring and reaction dish[19]; c) with turntable[20]; d) with electrospinning[21]; e) in Ar atmosphere[22]; f) with temperature controller[23]

微细喷嘴是产生雾化状态的重要部分。根据不同的功能要求,有单喷嘴(图3a)、同轴喷嘴(图3b)、多喷嘴(图3c)等。单喷嘴结构简单,只有一个喷针。图3b 所示的同轴喷嘴[5]包含内喷针和外喷针:一种液体穿过内喷针,另一种液体穿过内喷针和外喷针之间的环形空间。当外部液体的流速高于内部液体且电压适当时,在喷嘴出口形成圆锥射流,射流破碎后,内部液体的液滴被外部液体所包围,最终封装为微米或纳米级液滴[24]。多喷嘴是由多个喷嘴按照一定的分布组合而成,且每一个喷嘴可以是单喷嘴,也可以是同轴喷嘴。图3c 所示的多喷嘴[25]是由25 个同轴喷嘴组成,其产生的雾滴尺寸可以根据静电喷雾的施加电压和静电液流速来调节。

图3 微细喷嘴类型Fig.3 Fine nozzle types: a) single nozzle; b) coaxial nozzles[5]; c) multiple nozzles[25]

2 氧化物膜层制备

TiO2作为金属氧化物不仅具有一定的硬度和稳定性,还具有半导体材料的特性,因此TiO2膜层广泛应用于金属防护、光催化、防污自清洁等领域。目前,利用静电喷雾技术可快速制备出柔性良好的TiO2薄膜,还可以组装TiO2聚集体,并且能够控制膜层厚度。利用静电喷雾法在平整铝箔上制备的TiO2薄膜无裂痕、表面无杂质,且具有很好的柔韧性,5 次任意弯曲对折后无脱落和开裂(图4a)[12]。该TiO2薄膜的静电液是二氧化钛溶胶,其形成条件是流速为60 μL/min,且退火后的二氧化钛薄膜为单晶锐钛矿结构。Jalvo 等[17]在玻璃片上静电喷雾二氧化钛悬浮液,获得了具有自清洁活性的高含量TiO2膜层(图4b),该膜层表面晶粒为单晶锐钛矿结构且尺寸为100~200 nm,膜厚度约为4.3 µm。当二氧化钛悬浮液的电导率为160 µS/cm、脉冲频率约为2500 Hz、流速为0.2 µL/min、分离距离为25 mm 时,能够在导电玻璃(FTO)上静电喷雾沉积出TiO2纳米颗粒聚集膜(图4c),膜厚约为9.2 µm[26]。

图4 氧化物膜层Fig.4 Oxide coating: a) TiO2 film[12]; b) TiO2 coating[17]; c) nanoparticle aggregation[26]; d) MnxOy[27]; e) NiCo2O4[14]; f) magnetic oxide solid[29]; g) Nb-doped WO3[16]; h) Al-doped ZnO[30]; i) SiO2 layers with wettability[31]; j) submicron SiO2 layers[32]; k) PI/BaTiO3[21]; l) MAO/ESP[33]

静电喷雾技术能够在简单的实验条件下制备出高质量的金属氧化物膜层,还能够在静电液中添加相应的成分来提高膜层性能。目前,静电喷雾技术已经制备出纳米锰氧化物薄膜、NiCo2O4薄膜、NiO 薄膜、磁性氧化物固体薄膜等膜层。Maršálek 等[27]在不锈钢基体上喷雾醋酸锰溶液2.5 h,沉积了纳米锰氧化物薄膜(图4d),该薄膜增加了超级电容器或电池中电化学氧化的活性表面积。纳米锰氧化物薄膜的相由Mn2O3、Mn3O4、Mn5O8组成。在基底温度为400 ℃、静电压为10 kV 的条件下,喷雾沉积的NiCo2O4薄膜多孔且界面面积增大,具有最佳的水氧化活性(图4e)[14]。该NiCo2O4薄膜使用硝酸钴六水合物、乙酰丙酮镍和乙醇的混合物作为静电液,且该薄膜由NiCo2O4纯相组成,晶体结构为尖晶石纳米结构。静电喷雾制备NiO 薄膜过程中,通过添加直径为10~30 nm 的0.5%(体积分数)多壁碳纳米管,可提高该薄膜的电致变色性能[28]。该NiO 薄膜由多壁碳纳米管和硝酸镍的混合物,在110 ℃、直流16 kV 的条件下沉积而成,且该薄膜由NiO 立方相、多壁碳纳米管和氧化镍的化学反应相(此相可舍弃)组成,其中多壁碳纳米管为六方石墨结构。在Pt/TiO2/SiO2/Si复合基底上静电喷雾能够制备均匀的磁性氧化物固体薄膜(图4f),平均晶粒尺寸为80~120 nm,厚度约为138 nm,膜表面的纳米级颗粒间无缺陷,证实了静电喷雾法可以在室温和常压下低成本、高速度沉积高质量的磁性氧化物薄膜[29]。该磁性氧化物固体薄膜的静电液由Eu2O3、SrCO3、Co3O4粉末制成的悬浮液组成,且该薄膜具有单相四方钙钛矿结构。

金属颗粒掺杂可以改善材料的性能,静电喷雾技术最大的特点是使颗粒均匀分布,因此利用静电喷雾技术能够控制金属颗粒均匀掺杂到膜层中。目前,已经有研究人员对膜层掺杂性能进行研究。利用静电喷雾技术沉积的掺杂10%(质量分数)Al 的ZnO 薄膜(图4h)厚度为200 nm,表面粗糙度为38 nm,掺杂后,球形晶粒的尺寸和高度增加,折射率降低,消光系数、光学带隙等增加[30]。Al 掺杂ZnO 薄膜的静电液是脱水乙酸锌、硝酸铝、氯化铝等混合溶液,且高质量的Al 掺杂ZnO 薄膜必须在基底300 ℃的条件下才能生成。另外,铝成功地结合到氧化锌晶格,因此该薄膜由Al 掺杂ZnO 单相组成,且晶体为六方纤锌矿结构。Nb 掺杂WO3薄膜(图4g)[16]的静电液由异丙醇钨、氯化铌等混合组成,其最佳工艺条件为:进料速度0.2 mL/h,基底温度325 ℃。另外,Nb 被WO3晶体结构吸收,静电喷雾获得的Nb 掺杂WO3薄膜由六方WO3相和单斜WO3相组成,但经退火处理后,完全变为六方WO3相。

目前,超疏水表面在防水、耐腐蚀、防结冰等方面展现出巨大的潜力,利用静电喷雾技术能够控制SiO2膜层对水的响应效果。Kim 等[31]利用不同浓度的聚乙烯吡咯烷酮(PVP)溶液进行静电喷雾,合成了不同润湿性的SiO2层(图4i),并且可以通过控制静电液的黏度来改变膜层的微观结构。该SiO2层由四乙氧基硅烷、甲基三甲氧基硅烷溶胶和PVP 的混合物,在400 ℃的空气中沉积2 h 而成的纯SiO2相组成。在SiO2层的表面喷雾沉积金属纳米粒子,并采用紫外光增强化学还原形成微纳米级的表面结构,再用三氯硅烷(1H,1H,2H,2H-全氟辛基)溶液进行氟化处理,可得到纳米级的疏水性SiO2层(图4j)[32]。

静电喷雾技术具有良好的兼容性,可以与其他技术同时使用,也可以修饰其他技术制备的膜层。Ding等[21]利用静电喷雾与静电纺丝复合的方法,将体积分数为50%的BaTiO3纳米颗粒均匀地分散到纳米纤维片中,制备了PI/BaTiO3复合薄膜(图4k)。此复合法获得的复合膜具有高介电常数、低介电损耗、优异的热稳定性、理想的拉伸强度以及良好的柔韧性等特点。该复合薄膜是由静电喷雾BaTiO3悬浮液、静电纺丝聚丙烯酸溶液复合制成,由颗粒BaTiO3相和纤维PI 相组成。Yang 等[33]采用MAO 对镁合金表面进行处理,用ESP 将单分子发泡聚苯乙烯填充到微弧氧化膜的孔隙中,完全密封了MAO 膜层的微孔和裂缝,制备出双层复合膜层(图4l)。其结构相对较密且更均匀,结合能力和耐腐蚀优于单一方法获得的膜层。

3 聚合物膜层制备

静电喷雾技术可制备多种聚合物膜层,目前已经利用此技术制备出聚二甲基硅氧烷(PDMS)薄膜、6,13-双三异丙基甲硅烷基乙炔基(TIPS)并五苯/聚甲基丙烯酸甲酯(PMMA)共混膜、壳聚糖膜、钙钛矿型纳米晶无机聚合物(PeNC-PSZ)膜层、共聚醚酯聚氨酯(PDC)膜、多壁碳纳米管/水性聚氨酯(MWCNT/WPU)耐磨导电膜层。

PDMS 膜层是一种高分子聚合物膜层,具有弹性、热稳定性、化学性质稳定等多种特殊性能,广泛应用于电子器件、食品、医疗等领域。静电喷雾技术可将不同黏度的PDMS 溶液雾化并沉积成膜,还可以将聚合物沉积到特定材料上,制造出具有特殊功能的产品。在施加6 kV 以上的电压下,通过等离子体辅助静电喷雾的方式,将高黏度的PDMS 溶液沉积在玻璃基板上,可以制备出顶部具有皱纹状结构的薄且致密的弹性体膜层(图5a)[34]。Weiss 等[22]用5%PDMS 的乙酸乙酯溶液静电喷雾沉积155 s 后,获得具有块状结构、平均高度约为(91±10)nm 的PDMS薄膜(图5b),其厚度低于1 µm,可以用于低压介电致动器的制造。静电喷雾技术可以直接在材料上沉积功能化膜层,如在亲水性棉织物的一侧沉积一层厚度为9.0~23.9 µm 的疏水性聚合物微球/纳米球,将其改造成单向水输运(OWT)棉织物(图5c)[35]。还可以利用静电喷雾技术改善原材料的性能,如在冠状动脉支架上喷涂直径为30~60 µm 的药物液滴制备不同微观形貌的光滑聚合物膜层,从而改善冠状动脉支架的载药功能(图5d)[36]。

聚合物膜层具有良好的气密性、耐腐蚀性、透光性、导电性等特点,广泛应用于医疗、食品包装、导电等方面。静电喷雾技术适用于多种聚合物膜层的制备,目前已经用此技术制备出TIPS 并五苯/PMMA 共混膜、壳聚糖膜、PDC 膜等聚合物膜层。在导电性能方面,Wang 等[37]通过静电喷雾沉积了MWCNT/WPU耐磨导电膜层,当MWCNT 质量分数为0.3%时,喷雾膜层的导电性、磨损率(1.18×10–10cm3/(mm·N))和摩擦因数(0.28)明显优于直接涂覆的表面。静电喷雾乙酸正丁酯溶液制备出的大面积TIPS 并五苯/PMMA 共混膜,具有明确的界面,且表现出优异的电荷载流子输运特性(图5e)[38]。该共混膜的喷雾溶液由TIPS 并五苯和PMMA 溶解在乙酸正丁酯和丙酮的混合溶剂中而成,成膜要求接收距离为5 cm,施加电压为7 kV。在生物医学方面,使用质量分数为1%、分子量为47.70 kDa 的壳聚糖溶液进行静电喷雾后,可以获得结构平坦均匀且高集成度的自聚集结晶膜层(图5f),该膜层对大肠杆菌的抗菌能力随着分子量的降低而提高[39]。另外,静电喷雾技术可以制备具有特殊功能和用途的膜层,如静电喷雾经硅氮烷齐聚物处理后的钙钛矿型纳米晶(PeNC)溶液,能制备出膜厚为52.5 µm 的PeNC-PSZ 膜层(图5g),可以作为一种高度发光的颜色转换器[13]。此外,通过静电喷雾将高密度共聚醚酯聚氨酯(PDC)微粒沉积在铝箔上,并在550 ℃、100 MPa 的压力下进行压缩,生成厚度为20 µm、弹性模量为(341±31)MPa、断裂伸长率为(7.2±0.4)%的PDC 膜层(图5h),该膜层能在温度600 ℃时进行分解[40]。

图5 聚合物膜层Fig.5 Polymer coating: a) elastomer[34]; b) PDMS[22]; c) OWT fibrous[35]; d) stent coating[36]; e) TIPS pentacene/PMMA[38]; f)CH[39]; g) PeNC-PSZ[13]; h) PDC temporary[40]

4 电池电极膜层制备

静电喷雾在电池电极膜层方面的应用非常热门,目前此技术可用于还原氧化石墨烯(C-GO)电容、WO3电极、钠离子电池阴极和阳极、锂离子电池负极、氧化物燃料电池以及钙钛矿太阳能电池。

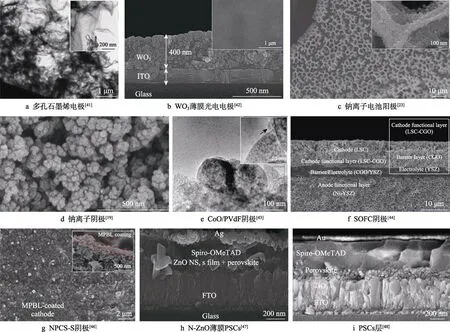

薄膜电池具有高效的能源,又能用于建筑材料,已经成为国际市场发展的新趋势和热点。在利用静电喷雾技术制备薄膜电池的过程中,研究人员发现此技术在超级电容、电池电极、燃料电池等方面均可应用。在超级电容膜层制备方面,Tang 等[41]将氧化石墨烯纳米片分散在去离子水和乙醇的混合溶液中,并通过静电喷雾沉积到不锈钢基底上,然后在85 ℃的水合肼蒸汽中干燥10 h,得到了C-GO 电极膜层(图6a)。该膜层具有无序的微观褶皱结构,分层的3D 多孔结构可实现高效的离子扩散,在充电/放电过程中促进电荷载流子的迁移,提高超级电容的比电容和循环使用寿命。在流速为80 μL/h、基底温度为80 ℃的条件下,喷雾由乙醇钨、无水乙醇、聚乙二醇混合而成的溶液,获得了非晶单斜结构WO3电极膜层[42](图6b)。该WO3电极膜层分布均匀、致密且光滑,厚度为400 nm,电极光电流密度为0.40 mA/cm2,具有良好的水分解作用和光响应特性。在钠离子电池阳极材料方面,在泡沫镍上喷涂直径为50~100 nm 的纳米粒子构成的多孔结构CoMn2O4电极(图6c),具有稳定的可逆循环性能[23]。该电极薄膜的晶体为尖晶石CoMn2O4结构,其喷雾溶液由Mn(Ac)2·4H2O、Co(Ac)2·4H2O 和乙醇混合而成,成膜要求接收距离为3.5 cm、施加电压为7~8 kV、沉积温度为250 ℃。在钠离子电池阴极材料方面,Ma 等[19]利用静电喷雾辅助共沉淀法,合成了低缺陷且结晶良好的Na2Co[Fe(CN)6]电极(图6d),由粒径为55 nm 的颗粒随机组成均匀的多孔聚集体,具有高孔隙率和均匀度、良好的电化学性能、可逆的循环性能。该Na2Co[Fe(CN)6]电极的静电液由亚铁氰化钠(Na4Fe(CN)6)、醋酸钴(C4H6CoO4)等混合而成,其成膜要求流速为1 mL/h。另外,Na2Co[Fe(CN)6]电极的晶体结构表现为从面心立方结构到菱形畸变。在锂离子电池方面,Valvo 等[43]在低温条件下,通过静电喷雾金属盐溶液,制备了锂离子电池负极纳米复合膜层(图6e),该复合膜层中纳米颗粒与粘结剂之间密切接触,具有出色的循环能力。在燃料电池方面,Kim 等[44]利用静电喷雾技术获取了用于低温固体氧化物燃料电池(SOFC)的稀薄电解质层和多孔阴极层(图6f)。结果表明,该膜层具有很强的界面结合力、结构均匀性、长期耐用性。该电池在650 ℃时具有出色的开路电压(约为1.11 V)以及最大功率(约为805 mW/cm2)。Shin 等[45]利用静电喷雾技术在SOFC 中制备了高度活化和集成的纳米级阴极中间层,与传统技术制备阴极层相比,该方法降低了欧姆电阻和极化电阻。在锂硫电池方面,Niu 等[46]提出了一种紧紧包裹阴极的超薄多功能多硫化物阻挡层(MPBL)方法,并利用静电喷雾技术制备了被MPBL 完全包裹的光滑致密的阴极表面(图6g),在1 C 下能进行1000 次循环,且每次仅产生0.042%的容量衰减。

图6 电池电极膜层Fig.6 Battery and electrode coatings: a) porous graphene electrode[41]; b) WO3 photoanodes[42]; c) sodium ion battery anode[23]; d)sodium ion battery cathode[19]; e) CoO/PVdF negative[43]; f) SOFC cathode layer[44]; g) NPCS-S cathode layer[46]; h) N-ZnO PSCs[47]; i) PSCs layer[48]

静电喷雾技术制备钙钛矿太阳能电池(PSCs)时充分利用了材料,且其功率转化效率高。Mahmood等[47]在FTO 基底上静电喷涂氮掺杂氧化锌悬浮液,获得了基于N-ZnO 纳米膜层的PSCs(图6h),钙钛矿完全渗透到N-ZnO 纳米膜层中。该纳米膜层具有良好的形貌、电导率和透光率,平均功率转换效率为14.4%。Jiang 等[48]通过静电喷雾TiO2纳米粒子、γ-丁内酯、1-甲基-2-吡咯烷酮等混合的静电液,制备了无孔且光滑的膜层(图6i),每层都均匀而致密,并用于PSCs 的电子传输层、钙钛矿层以及空穴传输层。

5 其他膜层制备

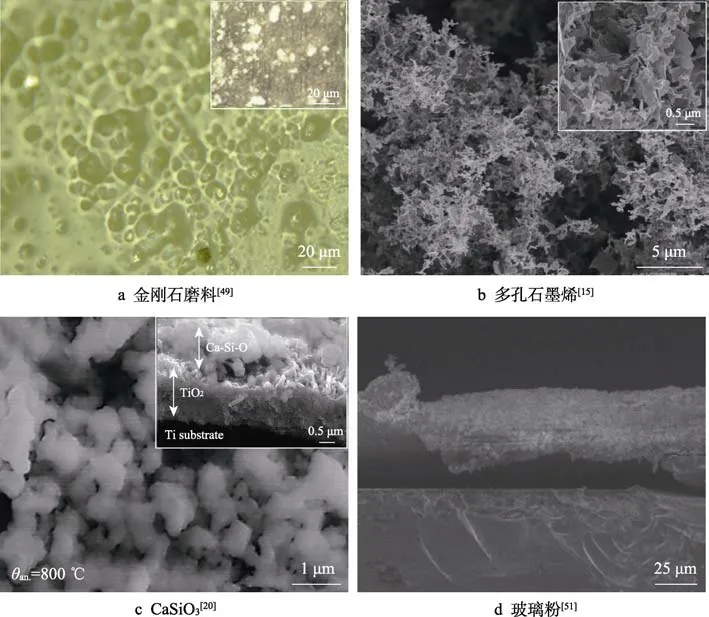

静电喷雾技术适用于不同碳结构膜层的制备,如金刚石磨料薄层、多孔石墨烯膜层。在探究静电喷雾的均匀分布规律后,Chen 等[49]制备了颗粒分布均匀度达到84.5%的金刚石磨料薄层(图7a)。该金刚石磨料薄层的静电液由金刚石磨粒、吐温-80、树脂等混合而成,其最佳成膜条件是:外加电压4~6 kV,流速20 mL/h,接收距离30 mm。通过静电喷雾和热处理相结合的方法,在涂有二氧化硅的硅衬底上制备了厚度为30~50 µm 的多孔石墨烯膜层(图7b),其无序阵列形态和高度多孔结构显示出更高的比表面积和电性能,在气体传感器、锂电池和催化剂中有重要的潜在应用[15]。该多孔石墨烯膜层的静电液由石墨粉、N-甲基吡咯烷酮混合而成,成膜要求进料速率为0.2 mL/h、基底温度200 ℃、施加电压8.6 kV、接收距离7 cm。另外,静电喷雾技术还可以沉积成分复杂的硅酸钙粉体、四元混合物Cu2ZnSnS4(CZTS)、玻璃料等。利用静电喷雾法沉积的硅酸钙粉体,在800 ℃的条件下退火处理后,形成具有生物活性的大颗粒CaSiO3膜层(图7c)。该膜层具有1~2 µm 厚的氧化层,因此耐腐蚀性强,结合强度达到9.5 MPa[20],相组成包括金红石相、CaSi-O 相、金红石-TiO2相、β-Ca2SiO4相等。Song 等[50]采用静电喷雾法在钠钙玻璃衬底上制备了高质量、形貌致密、晶粒均匀、具有择优取向锌黄锡矿结构的CZTS 膜层,可用作光吸附层。该CZTS 膜层由CZTS 相、CuxS 相等多相组成,其喷雾液由氯化铜、氯化锌、氯化锡、硫脲等混合而成,其成膜要求喷嘴流速0.002 mL/min、接收距离5 cm。Liu 等[51]利用远场静电喷雾在乙醇环境中喷涂玻璃料混合物溶液,在基底速度15 mm/s 的条件下喷涂20 min,制备了均匀、光滑、致密且厚度为31 µm的玻璃料膜层(图7d)。

图7 其他膜层Fig.7 Other coatings: a) diamond abrasive[49]; b) porous graphene[15]; c) CaSiO3[20]; d) glass frit[51]

6 膜层性能影响因素

如图8 所示,膜层的结构特点受多个静电喷雾参数的影响。例如,膜层形貌和结构受到喷嘴数量、沉积次数的影响。单喷嘴喷雾沉积的二氧化硅膜表面明显有一些小颗粒及裂纹,而双喷嘴喷雾的二氧化硅膜层光滑、连续、均匀且致密[3],沉积次数增加使膜层表面形貌的致密程度增加[18]。膜层的生长速率会受到基底温度、沉积次数的影响,基底温度越高,膜层的形成速率越快[3],增大沉积次数使膜层形成的速率不断减小[18]。膜层的负载密度能够根据喷雾时间来调节[17]。膜层的均匀性受液体流量的影响,液体流量较低时,膜层的均匀性较好,但局部均匀性可能会随流量的增大而提高[52]。膜层厚度与喷雾时间呈线性关系[12],并且随着沉积次数的增加,膜层厚度不断增大[18]。通过外加电压、基底温度、沉积时间等喷雾参数的协同作用,可以控制静电喷雾沉积膜层的结构。通过改进喷嘴直径、接收距离以及施加电压等参数,可以改善陶瓷纳米级阴极夹层的界面强度[45]。使用粒径为25 nm 的二氧化硅溶液,在6 kV 电压下静电喷雾2 min,获得的不锈钢网具有良好的致密性,且表面颗粒分布均匀[53]。通过改变基底温度及施加电压,可以得到不同形态及电催化性能的NiCo2O4膜层,且在400 ℃、10 kV 的条件下,膜层呈现高比表面积的多孔结构[14]。

图8 膜层性能影响因素Fig.8 Influencing factors of coating performance

除此之外,喷雾材料的黏度、掺杂、分子量等对膜层结构特点也有一定的影响。低黏度的静电液产生颗粒二氧化硅层,高黏性静电液则获得了纤维状二氧化硅层[31]。喷雾材料的掺杂会对晶粒尺寸产生影响,随着掺杂量的增加,晶粒尺寸有减小的趋势,但掺杂薄膜的粗糙度更高[30]。分子量的增加导致静电液中胺基比例和链缠结程度增加,电导率、黏度、表面张力和接触角也增加,且获得的壳聚糖膜具有更完整、更粗糙的微观结构[39]。另外,MWCNT 的引入会对膜层性质产生极大的影响,对于NiO 膜层,随着MWCNT数量的增加,膜的表面变得更粗糙且晶界密度增加,但破裂变得更少,更高浓度的MWCNT 会使膜的厚度增加[25]。

膜层结构特点会对膜层性能产生影响。电池阴极夹层中,界面强度增加导致欧姆电阻降低,纳米级夹层导致离子扩散路径和ORR(氧还原反应)-活性位点的数量增加,从而导致电池性能的改善[45]。在NiO膜层中,晶界密度可以改善膜层的导电性和光学性质,更高的粗糙度有助于离子的插入/提取,而裂缝会导致电解质渗透[28]。壳聚糖膜中,随着微观结构粗糙度的增加,膜的阻水性能和拉伸强度均有所提高,但对大肠杆菌和无毒乳杆菌的抗菌能力下降[39]。膜厚影响多种性能。通过调节膜层厚度能够增强透射率[12],光电流会随着膜厚的增加而先增大后减小[54];亲水性织物上疏水层厚度在9.0~23.9 μm 范围内,可实现单向水传输性能[35]。特定结构组合具有较好的性能,致密性良好且表面颗粒分布均匀的不锈钢网具有最佳的疏水效果[53],高比表面积和多孔结构的NiCo2O4膜层具有最佳的水氧化活性(OER)[14]。不同结构的二氧化硅层会有相反的性质,如颗粒二氧化硅层显示出良好的耐久性和抗紫外线照射且具有超疏水性,但二氧化硅纤维层表现出超亲水性[31]。

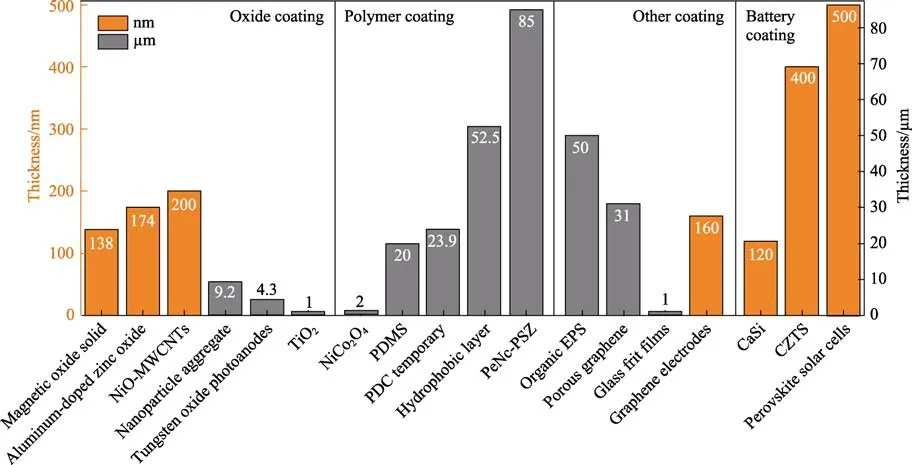

图9 为各类膜层的厚度。氧化物膜层中,138 nm厚的磁性氧化物固体膜层厚度最小且具有坚硬的铁磁性能,是铁磁存储器件良好的选择[29]。在氧化物膜层中添加颗粒,可使膜层厚度增加,NiO-MWCNTs膜层的厚度增加到174 nm,Al 掺杂ZnO 薄膜的厚度增加到200 nm。纳米颗粒聚集膜和TiO2膜层的主要成分均为TiO2,纳米颗粒聚集膜的厚度达到9.2 μm,这是因为TiO2颗粒以不规则聚集体形式堆积成疏松的膜层;TiO2膜层的厚度达到4.3 μm,是因为TiO2的含量和负载密度分别高达40%和2.78 mg/cm2。NiCo2O4膜层厚度的变化范围为142 nm~2 mm。由于不同的膜层物理性能需求,大部分聚合物膜层厚度虽在微米级别,但是差别很大。大多数电池电极采用分层制备,每一层保证膜层厚度小的同时,还要满足电性能的需求,因此大部分电池电极膜层厚度为120~500 nm。其他膜层主要是含有碳、硅元素的膜层,由于膜层组分含量的区别,因此表现出较大的厚度差。

图9 不同材料的膜层厚度Fig.9 Coating thickness of different materials

7 静电喷雾研究应用及发展趋势

为进一步提高静电喷雾制备膜层的性能,有必要在以下方面加强研究:

1)静电喷雾参数的协同影响。在静电喷雾制备膜层中,对静电喷雾中单一参数的影响进行研究是目前研究最普遍的方法。由于膜层性能是由多个因素共同决定,单一参数影响研究结果对于整体膜层性能优化的参考意义不大,因此应该对喷雾时间、施加电压、喷雾距离、基底温度、进料速度、喷雾成分等参数对膜层性能的协同影响进行系统性研究,以快速准确地制备最佳性能的膜层。

2)静电喷雾机理的系统性理论。静电喷雾机理总体上分为泰勒锥形成、射流形成和破碎雾化3 个阶段。目前主要针对纯水或纯油等单一液体的静电喷雾理论进行研究,实际的应用中,通常采用多种颗粒、多种不同成分的混合溶液、大分子聚合物等多相复合成分,目前并没有固、液、气多相静电喷雾系统化理论研究。因此,多相溶液的静电喷雾机理的理论化研究,对于静电喷雾技术的成熟与应用尤为重要。

3)复合静电喷雾系统的开发。传统的静电喷雾技术装置简单,制备的膜层具有一定的表面特性和兼容性,因此可以将该技术与其他技术结合,形成多样化、智能化、功能化的复合静电喷雾系统。例如,与静电纺丝技术复合应用,与微流控技术结合,还可以辅助共沉淀技术或等离子体技术等。开发复合静电喷雾系统对于扩展静电喷雾技术的应用及满足当前多样化制造技术的需求,具有非常重要的意义。

4)静电喷雾技术的工业应用扩展。静电喷雾技术的基础研究已经较为完善,但多数的最新研究成果仅在实验室内完成,较少应用在工业领域。未来研究应进一步将静电喷雾技术进行大规模多路复用在复杂的不同基底上,满足复杂的工业生产需求。应充分发挥静电喷雾技术的实施简单、节约资源、适应性强的独特优势,使其在工业应用方面具有更加广阔的前景。

8 总结

本文介绍了静电喷雾的基本机理及典型装置,并总结了静电喷雾制备的氧化物膜层、聚合物膜层、电池电极膜层以及其他膜层,分析了膜层性能的影响因素。静电喷雾技术利用静电场作用将液滴雾化并沉积成均匀性良好、性能优异的膜层,如氧化物膜层、聚合物膜层、电池电极膜层以及其他特殊膜层,不仅丰富了传统的膜层制备技术,还可以开发新的复合涂层技术,从而有效提高膜层表面质量和性能。随着膜层制备技术向高效、智能化、复合化方向发展,静电喷雾技术的研究及应用将更加深入、广泛。