Bi2Te3柔性热电器件的制备与发电性能研究*

杨 龙,尤 汉,唐可琛,唐 昊,鄢永高,唐新峰

(武汉理工大学 材料复合新技术国家重点实验室,湖北 武汉 430070)

0 引 言

随着人类科技水平的飞速发展,可穿戴式电子设备快速普及,大幅度提高了人类生活水平。这些电子设备直接佩戴于人体体表或嵌于织物中再穿戴于人体进行服役[1~4],对人们的生活、感知带来很大的便利。但是这些电子设备需要频繁充电或更换电池,这给可穿戴电子设备的进一步发展形成了巨大的阻碍。电子元器件正朝着柔性化、微型化、轻便化方向发展[5~7]。因此,开发自供电系统以满足未来免充电电子产品的需求,对于进一步发展可穿戴式电子设备具有重要意义。

热电发电技术利用热电材料的Seebeck效应可将温差转换为电能,是一种纯固态发电技术。热电发电器件(thermoelectric generation,TEG)在工作过程中无振动、无噪音、无传动部件。人体皮肤表面是一个良好的稳定热源,成人皮肤面积约为1.2~2.0 m2,皮肤表面温度约33 ℃,人体以50~150 W/m2的功率源源不断向环境中释放热量[8]。因此,将热电器件制作成可穿戴式供电系统,可以利用人体作为恒定热源实现热能向电能的直接转换,为可穿戴设备供电。

目前应用最为广泛的热电器件为平板型垂直结构热电器件,p型、n型热电粒子与电极组成π形结构,形成电路串联,热路并联模式。在实际应用中,热电器件的发电效率与基板材料、器件结构及表面界面等因素有关。

市场上已经商业化应用的热电器件多为氧化铝覆铜基板封装Bi2Te3热电材料组装而成,材料最大ZT值在1.0左右。器件表现为刚性,难以弯曲。然而,人体体表具有复杂曲率变化的几何表面。这种刚性器件不能满足紧密贴合曲率变化热源表面的要求,导致人体表面的热量无法有效传递到热电器件,热电器件两端温差难以建立,大大影响其发电性能。为提高热电器件的能量转换效率,一方面要优化材料热电性能[9],另一方面就是要改良器件结构设计,使器件具有一定的柔性而与热源表面紧密贴合,最大限度地减小接触界面上的接触热阻。传统无机热电材料具有典型的脆性特征,受应力作用材料易破坏,因此将热电性能优异的传统无机热电材料制作成柔性热电器件(flexible TEG,f-TEG)用于为可穿戴设备供电还存在巨大的挑战。

本文研究拟采用传统热电器件垂直结构,选择柔性基板,通过设计基板电极结构、热电粒子几何尺寸和进行基板分割,使器件具有一定的柔性,同时尽可能获得优异的发电性能。

1 器件结构的设计

热电材料的性能优值(ZT)决定了器件的理论最大效率,但实际应用过程中,器件的结构、异质界面(电极与热电材料、电极与绝缘基板等)等要素都能影响器件的能量转换效率、功率密度及可靠性等服役特性[10]。对于可穿戴装备的自供给能源,要求器件具有良好的柔性以最大限度贴合热源,充分利用热能,以获得较高的输出电压与输出功率。

在设计柔性器件结构时需要考虑几方面:1)器件具有足够的发电能力供电子手表、手环等电子设备的用电需求,器件的发电功率在~1 mW级;2)器件具有一定的柔韧性,使其更好地贴合皮肤,例如贴合于手腕处取热发电,则器件弯曲半径不大于手腕处的最小当量半径,这样才能尽可能地贴合皮肤利用人体热量;3)器件能够亲和人体皮肤,无毒无害,具有生物兼容性,穿戴时器件不能与皮肤产生不良反应;4)器件所用材料为室温附近性能最好的Bi2Te3基热电材料;5)器件加工工艺应尽可能简化。

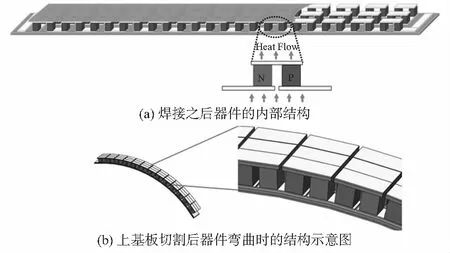

考虑到皮肤热源这种应用环境的实际要求,所以,将100 μm级热电粒子与柔性聚酰亚胺(PI)膜基板制作成外形尺寸为1 mm级微器件,然后对上基板进行分割,得到柔性热电器件用于为可穿戴设备供电。图1所示为设计柔性器件的结构示意图。图1(a)为焊接之后器件的内部结构,热电器件包含39对pn粒子;图1(b)为上基板切割后器件弯曲时的结构示意图。上基板切割开后,下基板可带动pn粒子进行一定范围的弯曲。

图1 设计的柔性热电器件结构

2 热电材料的选择

可穿戴热电器件应用于室温环境,因此选择在此温度区间热电性能最好的Bi2Te3基合金[11]。热电材料采用本课题组提出的燃烧合成工艺结合放电等离子体烧结的超快速制备工艺,具体合成工艺可参考文献[12]。如图2所示是p型热电材料Bi0.5Sb1.5Te3与n型热电材料Bi2Te2.7Se0.3在室温到150 ℃的热电传输性能,可以看出,在室温条件下,材料具有较高的Seebeck系数与电导率,同时热导率较低,因此具有较好的室温热电性能。

图2 Bi0.5Sb1.5Te3(p型)和Bi2Te2.7Se0.3(n型)的热电传输性能

3 柔性热电器件的制备与表征

3.1 制备工艺流程

图3所示为柔性热电器件制作技术路线。首先对Bi2Te3材料切片,片材厚度为0.5 mm。然后对材料表面镀Ni镀Sn完成金属化过程,镀Ni厚度~8 μm,镀Sn厚度~5 μm;对金属化之后的片材精密切粒,切割成0.43 mm×0.43 mm×0.5 mm的粒子。将柔性基板点胶涂敷SnAgCu焊料后与摆模好的粒子进行回流焊接,然后采用激光切割的方法将上基板分割开,分割成相互独立的π型结构单元,即可制成柔性热电器件。

图3 可穿戴柔性热电器件制作技术路线

如图4(a)为焊接后的器件外观,切割上基板后,具有柔韧性的器件如图6(b)所示,器件厚度为(0.80±0.02)mm,器件内阻为2.46 Ω。

图4 器件外观

3.2 柔性热电器件性能表征

3.2.1 器件发电性能

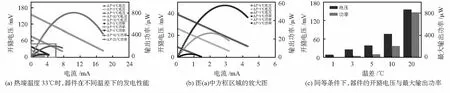

搭建控温平台对柔性热电器件进行发电能力测试,通过温控平台控制器件热端温度为33 ℃,与人体皮肤表面温度一致,冷端温度依次控制为32,30,28,23,13 ℃,测试器件在不同温差下的发电性能。通过改变负载阻值调控电路中的电流大小,测试不同负载电流下器件两端的电压,计算器件的输出功率。

不同温差下柔性热电器件负载改变时的输出电压和功率的测试结果如图5(a),(b)所示,调节负载的阻值控制电路中的电流,负载阻值减小,电路中的电流增大。当负载阻值无穷大时,电流为零,测试的电压为开路电压;随着负载阻值减小,电流逐渐增加,输出电压减小。在负载阻值和器件内阻匹配时取得最大输出功率。图5(c)表示了器件在1,3,5,10,20 ℃温差下的开路电压和最大输出功率,测试表明,器件在20 ℃温差下开路电压达到155.1 mV,最大输出功率为0.81 mW。测试结果中的电压值与计算结果基本一致,但测试结果中的功率值比计算结果偏小,这是因为器件内部以及引线处存在许多接触电阻,因此器件实际内阻比计算值偏大,所以输出功率比计算值小。

图5 器件发电性能

3.2.2 器件柔韧性

如图6所示,将器件贴合在不同曲率半径的圆柱玻璃棒上面,测试器件的弯曲半径,测试结果表明,通过器件和粒子微型化,基板柔性化的方法制作的的可穿戴柔性微型热性器件最小弯曲半径为9 mm。测试结果表明,器件柔韧性良好,在循环弯曲状态下其阻值基本无变化,仍然能正常服役。

图6 器件弯曲半径测试

4 结束语

本文设计了一种具有纵向结构的柔性热电器件,器件采用柔性薄膜PI膜作为基板,并结合粒子微型化和基板分割等手段使器件具有柔性。综合考虑粒子尺寸对器件柔韧性的影响,对粒子尺寸进行了优化。器件由上下基板和39对p-n型粒子组装而成,通过对上基板进行分割使其相互独立,器件具有一定的柔韧性,最小弯曲半径可以达到9 mm。器件在20 ℃温差下可以产生155.1 mV的输出电压和0.81 mW的输出功率。通过串并联器件组成模组,增加可穿戴设备的发电能力。这种f-TEG组作为一种半永久性的自供电电源,可以为可穿戴电子设备进行供电,对于下一代免充电电子设备的进一步发展具有重要意义。