13MW抽汽凝汽式汽轮机低速暖机振动原因分析与处理研究

宋志鹏

(中国五环工程有限公司,湖北 武汉 430223)

汽轮机常作为大型压缩机组的驱动机,是化工、电力等行业重要的能源动力设备,随着科学技术与社会经济的快速发展与不断完善,也对汽轮机异常振动分析与排除提出了更高要求。汽轮机能否正常运行,对工厂连续生产有着重要的影响,为了更好地利用汽轮机等动力输出设备创造更大的经济价值,很多工厂在建设初期的设计阶段就会对汽轮机的选型进行研讨和确定方案,这也是更好地匹配工艺生产的需要。多年来,对于汽轮机的安装、调试、运行和维护有很多的技术探讨,尤其是对初始阶段的试运行调试更是引起更多工程技术人员的关注,本文列举内蒙古博大5080化肥项目合成氨装置抽汽凝汽式汽轮机在首次冲转过程中汽轮机多次在低速暖机阶段因轴承振动突然上升而跳车故障的实例,通过全面有针对性的分析、检查和处理,将试车过程中出现的振动问题解决,为项目正常投产提供了保障。

1 机型参数和结构原理

1.1 机型参数

本项目汽轮机为进口多级抽汽凝汽式汽轮机,机型SAC-6,额定功率13065kW,转速11383RPM,转子上有多组反动级。两侧对称双进汽,汽轮机机壳上有抽汽控制阀,新蒸汽进入新汽法兰即进入速关阀,所有蒸汽流量由调节阀,汽轮机为径向排汽,排汽法兰为方法兰,汽轮机外形图见图1。做功后的排汽进入凝汽器进行冷却,通过射汽抽气器建立真空系统。性能参数如表1。

图1 汽轮机外形

表1 性能参数

1.2 结构原理

汽轮机主要由转动部分(转子)和固定部分(静体或静子)组成。汽轮机转动部件的组合体称为转子,它包括主轴、叶轮、动叶栅、联轴器及装在轴上的其他零件。汽轮机静止部分包括机座、气缸、喷嘴、隔板、汽封、轴承等部件,但主要是气缸和隔板。按照做功的原理,本文汽轮机为反动式,蒸汽的热能转变为动能的过程中,不仅在喷嘴中发生,而且在动叶片中也同样发生,在反动式汽轮机中,蒸汽不但在喷嘴中产生膨胀,高速气流对动叶片产生一个冲动力;在动叶栅中也膨胀,产生一个由于加速而引起的反动力,使转子在蒸汽冲动力和反动力的共同作用下旋转做功。

2 汽轮机振动的常规原因

汽轮机振动故障因素很多,设计、运行维护、生产水平、维护技术、安装工艺等,都会引起设备振动。由于机组的振动往往受多方面的影响,只要跟机本体有关的任何一个设备或介质都会是机组振动的原因,如进汽参数、疏水、油温、油质等,受热的机件安装得不正确,在冷态安装时没有考虑它们热态工作时的自由热膨胀、热变形,使得机件在受热工作时不能自由膨胀而变得有些弯曲,破坏平衡。如各种轴在受热无处膨胀时,将被顶弯,失掉平衡,造成振动;机壳受热不能自由膨胀时,也会变形引起振动。某些机件配合尺寸不符合要求,如轴封片与轴颈配合间隙不对,配合过紧,则在受热时轴颈与密封片相摩擦,引起振动。轴承有缺陷,如轴瓦巴氏合金脱层、龟裂;轴承与轴瓦安装间隙不合适;瓦壳在轴承座中松动。

轴承动态性能不好,发生半速涡动或油膜振荡等,造成振动。机组基础不符合要求或基础下沉,都会使机组发生振动。此外,汽轮机管道应力、暖机时间、导淋疏水不畅和控制系统逻辑错误、真空系统破坏、操作不当等也有可能造成汽轮机在冲转过程中振动突然超限而跳车。

3 振动现象描述

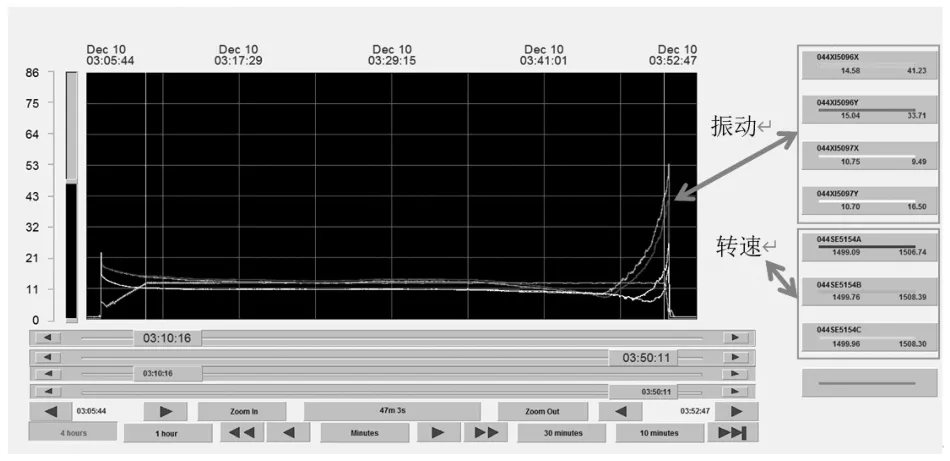

汽轮机冲转从2013年11月13日两次以及12月10日一次(共三次)都因在低速暖机阶段约30~40min突然振动急剧上升而冲转失败。分析比较这三次冲转的状况,冲转主蒸汽压力约为62barG,温度430℃(其他试车条件和过程状况基本相同)。三次冲转紧急停车前油压油温、蒸汽压力温度、振动值(10um左右)、轴位移等控制参数都正常,12月10日凌晨3:10试车过程中现场实测各缸体导淋管温度约60~70℃。而每次在暖管过程中都会发现前轴承猫爪百分表出现负值(表明缸向后移动,理论应该向前移动),同时,在低速暖机转速1500rpm期间(低速暖机曲线见图2),大约40min后振动从10um左右急剧上升至60um而紧急停车(振动和转速趋势见图3),本机组振动高报警值为65μm。

图2 低速暖机曲线

图3 振动和转速趋势

4 振动原因分析

通过对汽轮机三次冲转过程数据的采集和比较分析,初步认为,造成汽轮机在低速暖机阶段振动急剧上升的原因主要有:汽轮机缸体膨胀受限;缸体内部有碰擦;缸体内部积水;管道安装等,将问题原因进行量化和针对性检查。

4.1 汽轮机轴向基本无位移(缸体膨胀受限)

管道膨胀沿前轴承轴向理论设计值为4.56mm(正常工况下),实测前轴承座猫爪和缸体相对位移由低速暖机过程中的负值0.20mm左右逐渐变为负0.02mm左右,而前轴承箱绝对位移量几乎为零,横向位移差值基本在0.10mm左右。

按照理论设计缸体正常工况下应该向前膨胀4.56mm,根据以往项目汽轮机冲转实际向前位移量至少约为2mm,因此,现场低速暖机期间缸体温度按200℃计算实际膨胀量应约为:(实际缸体温度/理论进汽温度)×理论缸体膨胀值=(200/530)×4.56=1.72mm,理论上汽轮机缸体轴向是有位移量的。

4.2 机体内部碰擦

(1)用户反馈,2013年11月5日在汽机开始冲转时,主调试门失控,汽轮机转速瞬间冲到4162rpm,可能造成汽机内部汽封条损坏或转子发生变形。

(2)设备出厂前装配间隙发生变化,不符合要求。

4.3 机体内部积水

(1)根据2013年12月10日凌晨现场开车期间实测各缸体导淋管温度约60~70℃,该导淋管道可能疏水不畅或堵塞,时间长后造成导淋管内积水水位上升,致使缸体带液,引起机体振动。

(2)缸体导淋疏水管汇总到疏水膨胀箱顺序:高压疏水管应接自疏水膨胀箱远端,低压疏水管线应靠近疏水膨胀箱,这样高压导淋疏水气流不会抑制低压导淋疏水效果。

4.4 管道安装应力

(1)前汽封乏汽管出气管安装是否有应力,防止泛汽管道应力使汽封稍扭曲变形而卡涩转子。

(2)主蒸汽管道在暖机过程中下部井字架可能有阻碍,限制汽轮机的正常膨胀。

(3)各弹簧支吊架及限位可能不满足设计要求。

5 处理措施

5.1 汽轮机轴向基本无位移(缸体膨胀受限)

(1)审核制造商设计膨胀值是否有问题,或提供出厂前膨胀量相关文件,经检查复核要求。

(2)汽轮机前、后轴承箱座各猫爪螺栓、垫片间隙检查是否符合设计要求(猫爪0.10~0.20mm、轴承箱0.08~0.15mm);检查各滑键滑动是否顺畅,汽轮机前缸滑键与轴承座相连处检查是否卡死和正常活动;汽轮机前轴承箱固定螺栓固定状况是否符合设计要求;前轴承座导向座是否有卡涩现场;汽轮机同心度是否有问题。复查结果为满足要求。

(3)前轴承猫爪打表出现负值,缸体后移。可能后排汽缸真空较大,内部向下吸附力较大,缸体温度较低造成缸体变形,轴承座上架上百分表监控位移量。

5.2 机体内部碰擦

利用本特利监测仪器进行检测,检测振动频谱归类;按照装配图纸检查各间隙。

5.3 机体内部积水

检查各缸体疏水管线连接法兰间是否有盲板、孔板是否正常开孔;现场用仪表空气检查至能顺利通气干燥;检查导淋排凝口是否舒畅;检查缸体导淋疏水管汇总到疏水膨胀箱顺序按由外至内为压力由高至低。

5.4 管道安装应力

因主蒸汽进汽管道已在试车前进行管道无应力检查,此次检查暂时排除主管道的应力;重点检查现场检查固定乏汽管U型螺栓,松掉U型螺栓后看管道是否有大量偏移。不符合要求时立即整改。现场将井字架用于调整管道的销过其他物件移动距管壁大于10mm的位置或拆掉;现场松掉固定影响机组膨胀方向的U型螺栓松掉后观察偏移状况,不符合要求时立即整改。

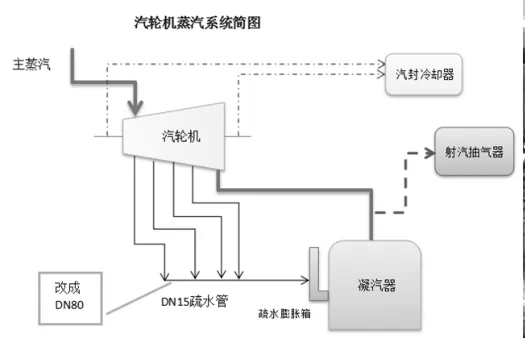

6 整改效果和最终定论

通过整改再次进行汽轮机的冲转工作,仍然发现还是出现低速暖机40min左右振动突然上升问题,分析问题原因最终锁定在缸体疏水不畅上,即随时间推移缸内缓慢积水至凝液触碰叶轮发生剧烈振动。经审查制造商图纸,发现蒸汽系统图里显示汽轮机缸体疏水有4支,管径均为DN15,且全部汇总在一支DN15的管子上,最后汇总在疏水膨胀箱上;根据流量估算,汽轮机在低速暖机阶段也会有大量冷凝液排除,DN15的管是无法将冷凝水及时排除。因此,对DN15的汇总管进行整改,更换成DN80的管(见图4和图5)。整改后再次启动汽轮机,汽轮机冲转成功,振动参数指标符合要求。

图4 蒸汽系统图

图5 疏水膨胀箱汇总管整改后

7 结语

通过技术判断和逐步分析排查,最终将设计疏水膨胀箱接母管按常规设计进行整改,接至疏水膨胀箱的母管由原设计DN15改为DN80。避免了因导淋管线疏水不畅而引起冷凝液缓慢聚集使缸体内积水,而造成冷凝液叶轮触碰引发急剧振动。解决了汽轮机在低速暖机阶段振动急剧上升而造成的跳车的问题,确保了机组后续稳定运行。