调理肉制品工艺参数优化及低温放置过程中品质变化研究

张桂凤,李文武

(青岛酒店管理职业技术学院,山东 青岛 266100)

随着生活节奏的加快,居民的消费水平升级,低温和预制肉制品越来越受到消费者的欢迎。预制型肉制品(prepared meat)主要是以可食用的肉类为主要原料进行加工而制成的产品,经过简便的加热处理即可食用的肉类制品,它能快速适应当前快节奏社会发展对便捷、营养等食品的需求。“上浆”是我国传统的调理预制方法,猪肉在熟制过程中,经过煮、蒸、烤、炸等熟制方式会使肉片的水分含量降低,口感坚硬,且在高温熟制过程中会破坏食物的营养价值。如果适当地加入一定量的淀粉、蛋清、盐和水进行上浆调理工艺,不仅会提高食物的营养价值,而且经过上浆调理滑油后,肉制品表层直接与高温的油脂发生反应,浆中的大部分氨基酸和还原糖在一定程度的相互作用下发生焦糖化反应,形成诱人的香气与颜色。淀粉糊化变性与蛋清中卵白蛋白和卵类粘蛋白变性,良好的保水性与密封性得到了体现,包裹在肉片四周有效地抑制了肌肉蛋白变性的速度和水分流失的时间,使经过高温处理后肉类的品质状况得到较大保护[1-2]。关于熟制后保护肉类原有品质这个问题,已经有部分学者进行了研究报道;陈永清[3]研究了不同种类淀粉添加量对上浆对虾仁品质的影响,结果表明小麦淀粉上浆熟制后效果最好,马铃薯淀粉其次。张建军、贺习耀等[4-5]采用食品感官评定的方法,利用单因素和正交试验以油温、滑油时间、小麦淀粉添加量、水添加量为4个因素,筛选出小麦淀粉上浆调理工艺熟制牛肉的时间和温度等工艺参数。

如何获得高温热处理后最佳的猪肉片品质,调理后的猪肉片随着放置期的延长其熟制后的品质又有哪些变化等,这些都是提高预制品短期放置再加工、肉类半制品品质有待解决的问题。本试验采用混料D-最优设计法对上浆调理工艺配方进行了标准化的确定,为中国传统工艺的现代化标准建设提供了理论依据,并在滑油熟制后短期低温放置过程中对其pH值、放置期失水率、质构特性(TPA)、微观结构、蛋白质聚集性等变化进行了研究,进而开发了一种工业化、生产预处理后低温放置包装再加工即可食用的肉类半制品,为中央厨房及预制品肉的产品研发奠定了理论基础。

1 材料与方法

1.1 试验原料

选用品种与饲养条件相同,活体质量为(97±5) kg的三元猪6头,按照常规屠宰工艺屠宰,在屠宰后30 min之内从胴体取出猪肉背最长肌,剔除脂肪和筋膜组织,在0~4 ℃环境下排酸24 h后作为试验材料。

小麦淀粉:河南恩苗食品有限公司;鸡蛋:江苏中粮食品有限公司;无碘盐:中盐长江盐化有限公司;非转基因大豆油:中国粮油(中粮)有限责任公司。

1.2 主要仪器与设备

CZ-41电热恒温干燥箱 深圳广恒精密仪器有限公司;TC-29Y质构仪 珠海兆丰仪器有限公司;GY-23电子恒温油炸炉 东台市永江机械有限公司;PHSJ-5 pH计 广州雷磁仪器有限公司;东星冷库 珠海奥维有限公司;剪切力仪 广东高科精密仪器有限公司;发射电镜 赛默飞世尔科技(中国)有限公司;电泳仪 美国伯乐(中国)有限公司。

1.3 试验方法

1.3.1 基础工艺配方确定

查阅相关文献资料[6-11],确定好调理猪肉片的基础工艺配方、滑油熟制温度和时间,即猪肉片与浆料的比例为5∶1,滑油温度为180 ℃,滑油时间为60 s。

1.3.2 试验流程

猪肉背部最长肌于4 ℃环境悬挂式排酸24 h后取出,洗净→沥干水分→垂直于肌纤维方向切片(5 cm×5 cm×3 mm)→加入食盐、水、蛋清、淀粉→搅拌均匀→4 ℃环境下分别静置0,24,48,72,96,120,144 h后滑油→成品→指标测定。

1.3.3 混料设计

采用D-最优混料设计法,以感官评分(Y)为响应值,水添加量(A)、食盐添加量(B)、小麦淀粉添加量(C)和蛋清添加量(D)为自变量,进行最佳混料配比试验,各因素质量占比总和为100%,建立各因素所占比例与感官得分之间的回归方程,探讨各因素所占比例与感官得分之间的关系。并使用Design-Expert 软件分析选取最优方案。经文献查阅,确定对各因素间比例,见表1。

表1 上浆猪肉片物料范围Table 1 The range of materials of pork slices

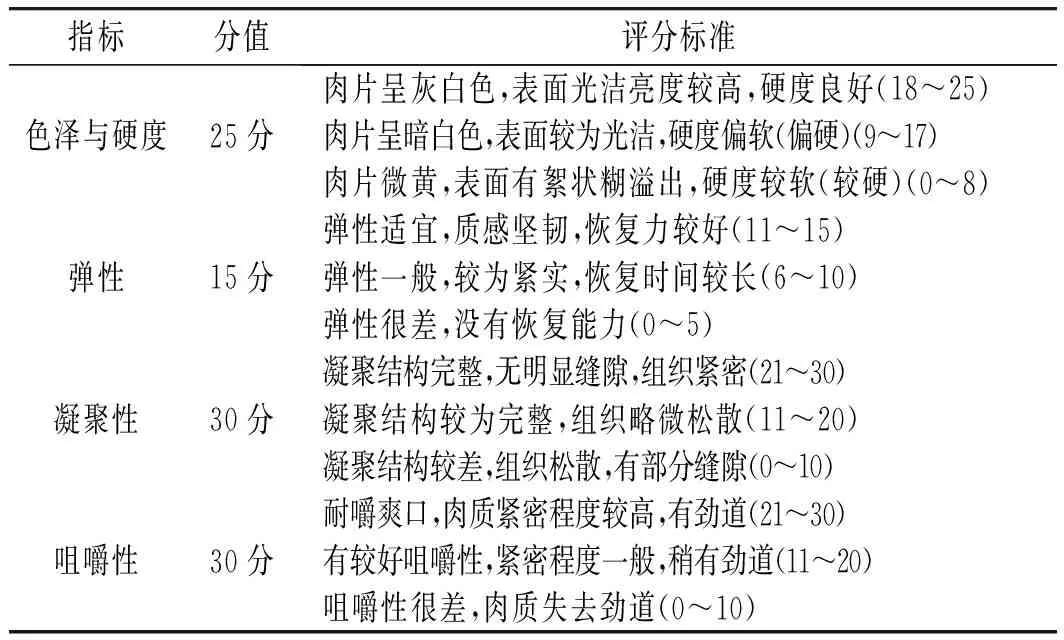

1.3.4 模糊综合感官评分

参照王林等[12]的方法,略作修改,感官评价成员由20位具备感官评分经验的食品及烹饪行业专家教授以及烹饪背景的专业学生构成,品尝者对色泽与硬度、弹性和咀嚼性等指标进行评分,感官评定标准见表2。

表2 上浆滑油后猪肉片感官评价标准Table 2 The sensory evaluation criteria for pork slices after sizing and skating oil

权重确定:弹性、凝聚性关键程度相当,其次是咀嚼性和硬度,本试验的权重设定为:凝聚性=咀嚼性>色泽>弹性,因素权重表示为:X=[0.4,0.1,0.1,0.4];因素集A=(a色泽与硬度,a弹性,a凝聚性,a咀嚼性)。以很好、好、一般、很差确定为评语集B,用V表示,B=(b很好,b好,b一般,b差)确定100 分为最优标准,分数值85~100分为很好,分数值70~85分为较好,分数值55~70分为一般,分数值55分以下为差。

1.3.5 放置期失水率

对放置前样品进行称重(W1),放置后吸除表面水分,对样品进行称重(W2),按下式计算失水率。

放置期失水率/%=(W1-W2)/W1×100%。

1.3.6 质构特性

参照 Gurikar等[13-15]的方法,采用TMS-Pro物性测试仪对滑油后调理猪肉片的硬度、弹性、粘附性、咀嚼性、胶粘性及内聚性进行测试,探头P/36.5,测前速度60 mm/min,测试速度120 mm/min,测试形变量40%,触发力0.5 N。

1.3.7 pH值

1.3.8 微观结构测定

参照Chumngoen等[18-19]的方法,用JSM5410®SEM显微镜(JEOL,日本东京)进行观察。 将样品(3 mm厚)放置在固定器中,用氮气稀释液(T≤-210 ℃)固定,然后将其冷冻转移到低温装置中,在其中进行断裂,蚀刻(-90 ℃)并镀金(10-2bar和40 mA)。 然后将样品转移到显微镜中,并在15 kV,-130 ℃和15 mm的工作距离下进行检查。

1.3.9 SDS-PAGE凝胶电泳

参照Hu等[20]的方法,尿素-硫脲提取物与SDS样品缓冲液(93.8 mmol/L Tris-HCl,25%甘油,5%十二烷基硫酸钠,0.01%溴酚蓝,pH 6.8,350 mmol/L DTT)按1∶1.5(V/V)混合,在30 ℃环境下放置1 h,在4%~20%的预制凝胶(Bio-Rad,133 mm×87 mm×1 mm)上添加。电泳仪恒压200 V,电流和功率极限设置为80 mA,凝胶图像使用伯乐(Bio-Rad)凝胶成像仪拍摄,并使用Quantity One软件分析每个泳道中条带的光密度值。

2 结果与分析

2.1 感官评定结果与回归方程的建立

使用软件Design-Expert 8.0.6进行响应面分析,4个因素分别为:水添加量(A)、食盐添加量(B)、小麦粉添加量(C)、蛋清添加量(D),以模糊感官评分(Y)为检测指标,建立4个因素D-混料设计优化试验,见表3。

表3 混料设计试验方案及结果Table 3 The scheme and results of mixture design test

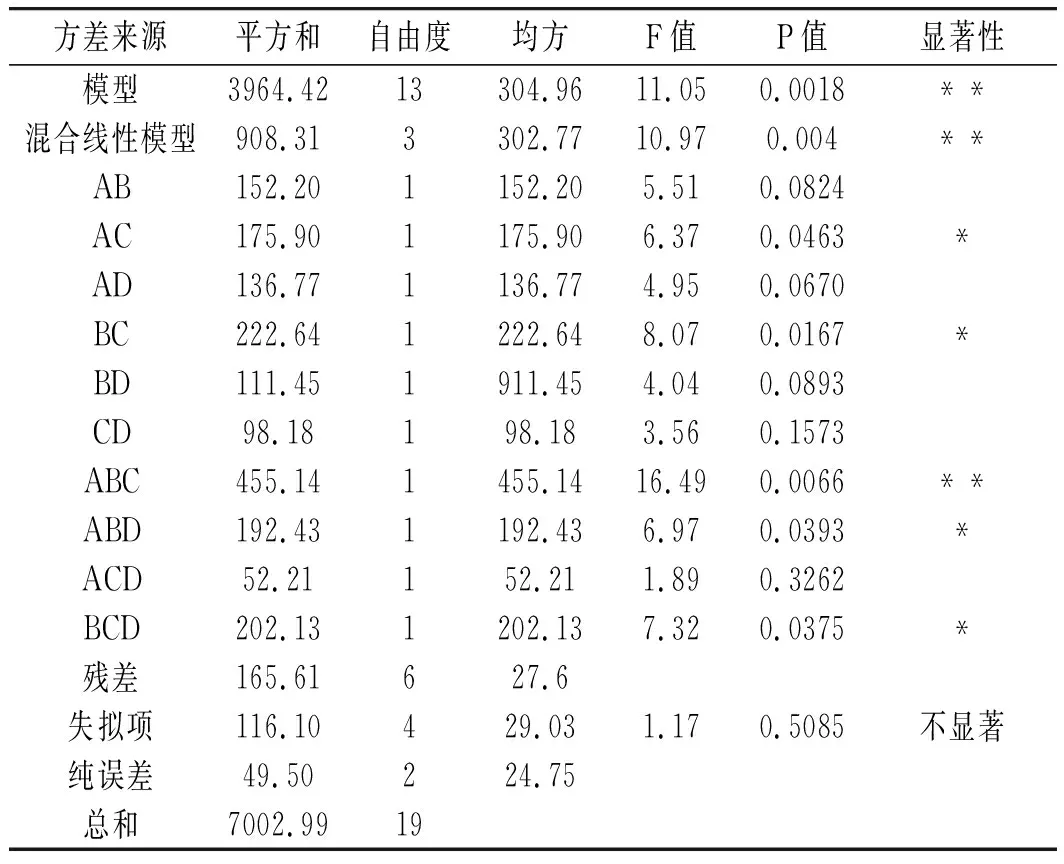

2.2 模型的建立与显著性分析

使用Design Expert分析软件对表3所得试验数据采取回归拟合分析,得方程为:

Y=46.67A+68.92B+85.44C+63.41D-59.43AB-43.02AC+55.52AD-9.38BC-4.53BD-9.07CD+743.12ABC+425.55ABD-18.55ACD+449.08BCD。模型的P<0.01,表明模型显著性高;失拟项不显著,表明该模型与实际结果拟合度良好,误差小;R2=95.92%,表明在总分变异中,有95.92%是由变量A~D引起的,交互项ABC对上浆猪肉片感官评分的影响极显著(P<0.01),且AC、BC、ABD、BCD项显著(P<0.05),表明存在交互作用,证明本试验所得数据回归方程的拟合度和可信度很高,其建立的模型成立,可用于进行调理猪肉片感官品质的理论推测与分析。

表4 回归方程模型的方差分析Table 4 Analysis of variance for regression equation model

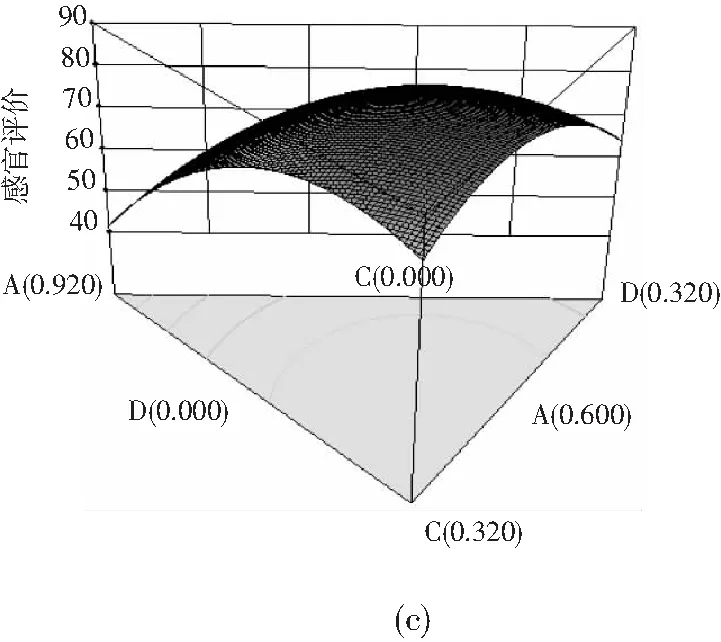

2.3 三元曲面图分析

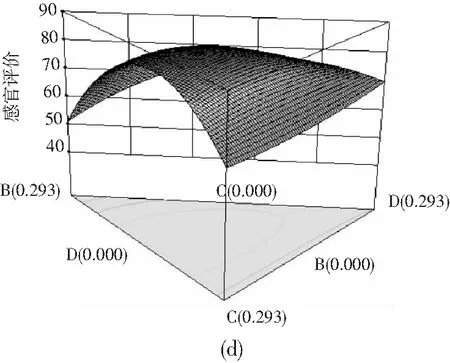

使用统计分析软件Design-Expert 8.0.6,在回归模型的基础上,分析水(A)、食盐(B)、小麦淀粉(C)和蛋清(D)4个因素交互作用的影响。

由图1可知,曲面图呈饱和曲面状,说明4个因素间具有一定交互作用。图1(a)中,水、食盐和小麦淀粉这3个因素间的交互趋势最为明显,呈极显著状态(P<0.01);图1(d)中,食盐、小麦淀粉和蛋清三者的交互趋势其次(P<0.05);而图1(b)中,水、食盐和蛋清三者的交互中,显著性更弱于图1(a)、(d);图1(c)中,水、小麦淀粉和蛋清三者可能存在一定联系,但三元曲面图中3个因素间差异不显著(P>0.05),曲面图结论与方差分析结果相符。因此,小麦淀粉、食盐、水和蛋清四者间关系的显著性为a>d>b>c,当取适宜替代比例时,对上浆猪肉片的感官评价有极大值,该值存在于响应面顶端。

图1 水、食盐、小麦淀粉和蛋清交互作用对感官评价的影响Fig.1 The effects of interaction of water, salt, wheat starch and egg white on sensory evaluation

2.4 验证试验

为了验证模型预测的准确性,以最佳点的配比:水65.1%、食盐7.9%、小麦淀粉14.2%、蛋清12.7%为原料,进行猪肉片的上浆调理工艺,做3组平行试验,进行模糊综合感官评价,试验结果表明,感官评分为91.45,结果与预测值具有良好的吻合性,确定了该模型的真实性。其最优配方进行的上浆调理工艺滑油后猪肉表面光洁度较高,颜色呈经高温热处理后失去血色所造成应有的偏亮灰白色,凝聚结构完整,组织紧密,弹性适宜等,达到预期要求,可作为猪肉片的最佳上浆调理配方。

2.5 放置期pH特性测定

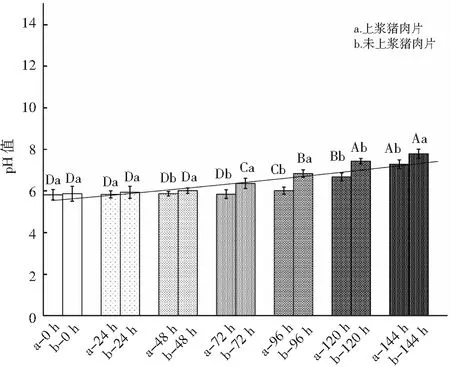

经过查阅资料[20],确定了pH值为5.8~6.2时肉质最好,为新鲜猪肉,pH 6.3~6.6为次鲜肉,pH>6.7为变质肉。由图2可知,低温短期放置0~48 h过程中,猪肉片的pH值没有显著差异(P>0.05),说明猪肉在4 ℃环境下,短期内(0~48 h)都处于新鲜状态。随着放置期的延长,在放置72 h后,处理组之间差异显著(P<0.05),未上浆调理的猪肉片已从次鲜肉逐渐变成变质肉,而上浆调理的猪肉片在120 h时才达到次鲜肉(pH 6.3~6.6),144 h才达到变质状态(pH>6.7),上浆调理工艺明显增加了猪肉片的贮藏时间。主要原因是随着放置期的延长,糖浓度降低,细菌分解利用氨基酸产生碱性胺类,使pH逐渐升高[21-22]。调理后猪肉片表面形成一层糊状保护层,有效地隔绝了肉片与空气的接触面积,有效地减少了一定量的微生物侵入,使新鲜猪肉的放置期增长。结果表明,在4 ℃放置条件下,未采取任何措施的猪肉片在72 h左右pH值达到次新鲜状态,而经过调理处理的猪肉片将时间延长至120 h左右,上浆调理工艺能较好地减慢猪肉pH值的上升速率,显著延长了新鲜猪肉的贮藏期。

图2 放置期猪肉片pH值变化趋势Fig.2 The change trend of pH values of pork slices during storage注:大写字母(A,B,C,D……)表示相同样品不同放置时间段之间存在显著差异(P<0.05);小写字母(a,b,c,d……)表示相同时间段不同样品之间存在显著差异(P<0.05)。

2.6 失水率变化趋势

放置期失水率是指随着放置期的延长,肉品中的水分和可溶性物质与食品固形物失去结合而流失或者挥发而导致质量的降低,水是主要的流失成分[23]。由图3可知,在低温放置环境下,猪肉的失水率随着时间的延长而增大,未上浆调理猪肉片的失水率随着放置期的延长呈直线上升状态,差异极其显著(P<0.01)。调理猪肉片的失水率显著低于未调理的猪肉片(P<0.05),且在放置72 h和96 h时差异不显著(P>0.05),放置超过96 h后又出现一次显著上升,但上升幅度较小,放置120 h和144 h时差异也呈不显著状态(P>0.05)。放置过程中水分流失主要原因是蛋白质的变性作用,肌肉蛋白维持完整网络状是基于蛋白分子的疏水作用、氢键、极性键相互作用及静电作用[24-26]。初始放置时,环境因素导致肌纤维收缩,产生不可逆的机械破坏,引起溶液中的蛋白质缓冲作用减弱,使溶液中氢离子浓度增加,进一步促使蛋白质变性,汁液流失,出现大量失水现象。但是上浆调理后,淀粉的糊化变性,蛋清中卵白蛋白和卵类粘蛋白良好的保水性得到了体现,包裹在肉片四周有效地抑制了肌肉蛋白变性的速率和水分流失的时间,但随着放置期的延长,猪肉的保水性逐渐下降,蛋白质溶解度降低,最终导致随着时间的变化,失水率逐渐增高,出品率不断降低。事实证明,上浆调理工艺是抑制猪肉片失水率良好的解决方法。

图3 放置期猪肉片失水率变化趋势Fig.3 The change trend of water loss rate of pork slices during storage注:大写字母(A,B,C,D……)表示相同样品不同放置时间段之间存在显著差异(P<0.05);小写字母(a,b,c,d……)表示相同时间段不同样品之间存在显著差异(P<0.05)。

2.7 质构特性

表5 放置期猪肉片质构特性Table 5 The texture properties of pork slices during storage

2.8 微观结构

不同放置阶段经过滑油熟制后猪肉背部最长肌的微观结构图见图4。

图4 放置期猪肉片微观结构图Fig.4 The microstructure of pork slices during storage注:A为放置0 h滑油烹饪后样品,B为放置72 h滑油烹饪后样品,C为放置120 h滑油烹饪后样品,1为上浆猪肉样品,2为未上浆猪肉样品。

由图4可知,随着放置期的延长,猪肉的组织结构破坏程度呈上升趋势,主要反映在高温的滑油熟制使得肌纤维间连接和断裂以及排列的丧失加剧,造成水分大量流失。随着放置期的延长,两种样品的肌肉组织收缩情况剧烈,这是严重失水的表现,未上浆调理组的肌肉组织收缩更紧密,导致间隙更大,失水更加严重。上浆调理组在放置72 h以内,肌原纤维仍然紧密地附着在肌膜上,而未上浆调理组肌纤维直接间隙巨大,说明上浆调理工艺良好地保护了肌纤维组织的完整性,浆水中的淀粉糊化变性和蛋清中的蛋白变性有效地形成一道蛋白膜,致使介质油不能良好地渗透肌肉组织,而未上浆调理组猪肉片由于介质油和高温的大量侵袭肌肉组织结构,使肌肉纤维结构被冲散,肌原纤维失去排列。而且在高温条件下,肌肉纤维组织也被高度溶解,放置120 h未上浆调理的猪肉片经过滑油熟制后已经失去完整的组织结构。综合上述分析,上浆72 h内的猪肉片在微观结构方面表现较为稳定,具有较高的参考价值。

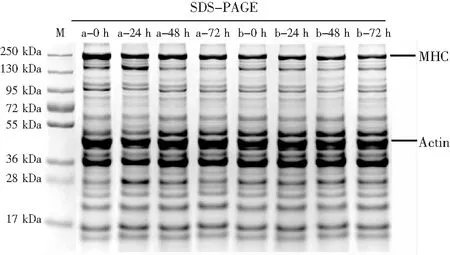

2.9 SDS-PAGE凝胶电泳

熟制后不同放置时间下上浆调理猪肉样品与未上浆调理猪肉样品的蛋白聚集变化见图5,根据光密度值分析并将结果定量。所有这些条带中最显著的变化是肌球蛋白重链(MHC)的丢失,正如许多作者报道的那样,MHC明显不耐加热。上浆调理处理组肌球蛋白重链(MHC)的丢失显著低于未上浆调理处理组。结合图3、图4和表5的失水率、微观结构和剪切力值可以发现,上浆调理工艺良好地保护了肌纤维组织的完整性,这在蛋白电泳图谱上也得到了验证,随着放置期的延长,熟制后未上浆调理组蛋白质的聚集程度明显更低,上浆调理工艺显著保护了熟制过程中因高温导致的蛋白质的大量降解。与MHC相比,肌动蛋白在加热时更加稳定,上浆调理组和未上浆调理组并没有明显变化,这与其他一些研究一致,肌动蛋白要稳定得多,Kajak-Siemaszko等[31]也在试验中发现,肌动蛋白条带在任何温度下都是相同的。

图5 放置期猪肉片蛋白电泳谱图Fig.5 The electrophoretogram of protein of pork slices during storage注:M为marker,a为上浆猪肉样品,b为未上浆猪肉样品,MHC为肌球蛋白重链,Actin为肌动蛋白。

3 结论

采用D-最优混料设计对猪肉片上浆调理工艺中4种原料的添加量进行了优化,运用模糊数学原理对上浆调理猪肉片的感官进行评价。通过建立各成分配方与产品感官品质之间的回归模型,对原料各组分间的交互作用进行分析,得到上浆调理猪肉片的最佳配料比为:水添加量65.1%、食盐7.9%、小麦淀粉14.2%、蛋清12.7%。在此条件下进行猪肉片的上浆调理工艺,可一定程度上延长猪肉的贮藏时间,且在放置及滑油熟制后可获得相对较低的失水率、硬度、剪切力、咀嚼性,一定程度上保证了猪肉片的嫩度与多汁性。随着放置期的延长,上浆调理猪肉片的优势更突显于普通猪肉片,上浆调理的猪肉片在放置72 h内进行滑油熟制,猪肉片的各项机理指标趋势稳定,且蛋白降解情况稳定,显著优于未上浆调理组。建议生产者选用猪肉的最佳上浆调理工艺后,在0~4 ℃环境下72 h内进行真空、速冻等食品保藏方法,以保证放置再加工后猪肉片的最佳品质,为团餐及中央厨房等产品研发提供了理论依据。