挤压膨化对酱油渣蛋白消化率的影响

张海静,杨哲,张敏,曹燕飞,姜丽君,李宏军

(山东理工大学 农业工程与食品科学学院,山东 淄博 255049)

酱油渣是酱油酿造过程中产生的主要副产物[1],约含80%水分,微生物易生长繁殖,导致腐败变质产生异味,不利于酱渣贮藏[2]。目前对酱油渣的处理方式很简单,如简单处理后作为饲料,但是由于盐分高,会造成动物适口性差,甚至引起动物食盐中毒[3];如果作为肥料,会引起土壤盐碱化;或者直接丢弃,造成严重的环境污染问题[4],同时造成大量的资源浪费。对酱油渣的处理和利用率成为制约酱油行业发展的主要原因,这也吸引了更多学者的关注。

酱油在酿造过程中对原料中蛋白质的利用率在60%左右[5],部分蛋白质依然残留在酱油渣中。经凯氏定氮法测定,酱油渣(干基)中含有约26%的蛋白质。近年来,大量的学者对酱油渣中蛋白质的性质、多肽的提取工艺及抗氧化性[6]进行了一系列的研究,但对酱油渣进行挤压来探讨蛋白质的消化率变化研究鲜有报道。蛋白消化率的高低影响到食品中蛋白质的营养价值[7],这是因为蛋白酶制剂的存在以及蛋白质的固有结构都会影响蛋白质的消化率[8]。在挤压的过程中由于高温的存在可以使酶制剂活性降低甚至被灭活,同时也会使酱油渣中蛋白质变性;剪切力和压力也会破坏蛋白质的结构,有利于蛋白消化率的提高[9]。

因此,本研究以期可以将挤压技术运用到酱油渣处理上,通过响应面优化试验探究挤压参数对酱油渣中蛋白消化率的影响规律,期望可以充分利用酱油渣中的资源实现“变废为宝”,同时促进酱油行业健康发展和提高社会经济效益。

1 材料与方法

1.1 试验与试剂

酱油渣(含水量84%):山东玉兔食品有限责任公司;蛋白酶和胰酶:上海源叶生物科技有限公司。

1.2 仪器与设备

单螺杆挤压机 山东理工大学农产品精深加工与贮藏实验室自制;K9860全自动凯氏定氮仪 济南海能仪器股份有限公司;DL-5-B离心机 上海安亭科学仪器厂。

1.3 方法

1.3.1 挤压膨化的工艺流程

晒干的酱油渣(含水量7.2%)→加水调节水分含量→挤压膨化→冷却→备用。

1.3.2 蛋白消化率的测定

蛋白消化率的测定参考Rathod等[10]的方法。取0.2 g样品于50 mL离心管中,添加含1.5 mg蛋白酶的0.1 mol/L HCl 15 mL于37 ℃水浴锅中保温3 h,然后添加0.5 mol/L NaOH 溶液3.3 mL 和含4 mg 胰酶的0.2 mol/L 磷酸缓冲溶液(pH 8.0)7.5 mL,将混合液放置于37 ℃水浴锅中振荡24 h后,添加10 mL 10%的TCA 终止反应,然后在室温下以5000 r/min 离心20 min。用凯氏定氮法测定上清液和样品中的氮含量。

1.3.3 挤压膨化单因素试验

1.3.3.1 挤压温度对挤出物蛋白消化率的影响

称取晒干的酱油渣,调整挤压温度依次为80,90,100,110,120 ℃,固定模孔直径为10 mm,在含水量为34%、螺杆转速为100 r/min的条件下进行挤压膨化,测定挤出物酱油渣中蛋白消化率的百分含量。

1.3.3.2 含水量对挤出物蛋白消化率的影响

称取晒干的酱油渣,调整含水量依次为30%、32%、34%、36%、38%,固定模孔直径为10 mm,在挤压温度为100 ℃、螺杆转速为100 r/min的条件下进行挤压膨化,测定挤出物酱油渣中蛋白消化率的百分含量。

1.3.3.3 螺杆转速对挤出物蛋白消化率的影响

称取晒干的酱油渣,调整螺杆转速依次为80,90,100,110,120 r/min,固定模孔直径为10 mm,在挤压温度为100 ℃、含水量为34%的条件下进行挤压膨化,测定挤出物酱油渣中蛋白消化率的百分含量。

1.3.4 响应面试验设计优化挤压参数

根据单因素试验结果,将挤出物蛋白消化率(Y)作为考察指标,选择挤压温度(A)、含水量(B)、螺杆转速(C)为挤压参数,利用Design-Expert 8.0.6软件中的CCD进行响应面试验设计,确定最佳挤压参数,响应面试验因素与水平见表1。

表1 响应面优化酱油渣挤压参数试验因素与水平Table 1 The factors and levels of response surface test for the optimization of extrusion parameters in soy sauce residue

1.4 数据处理

每个样品设3个平行,使用Origin Pro 9.1软件进行绘图,利用Design-Expert 8.0.6对数据进行处理及分析。

2 结果与分析

2.1 挤压膨化单因素试验

2.1.1 挤压温度对挤出物蛋白消化率的影响

在含水量为34%、螺杆转速为100 r/min的条件下研究挤压温度对酱油渣蛋白消化率的影响。由图1可知,当挤压温度为100 ℃时,酱油渣中蛋白消化率达到最大值,为47.31%;随着挤压温度继续升高,酱油渣中蛋白质的消化率反而逐渐下降。这是因为随着温度的升高,蛋白质逐渐发生变性,并且剪切力逐渐增大,使蛋白质结构发生改变,暴露出更多基团与酶结合,导致蛋白消化率逐渐上升;当挤压温度过高时,蛋白质的分子结构被破坏,分子之间发生重新组合和互相交联的不可逆变化[11],同时与高聚碳水化合物形成复合物[12],并且与酶的结合位点减少,因而蛋白消化率逐渐降低。因此,选择挤压温度为100 ℃作为响应面中间水平。

图1 挤压温度对挤出物蛋白消化率的影响Fig.1 Effect of extrusion temperature on protein digestibility of extrudate

2.1.2 含水量对挤出物蛋白消化率的影响

在挤压温度为100 ℃、螺杆转速为100 r/min的条件下研究含水量对蛋白消化率的影响。由图2可知,随着水分含量逐渐增加,酱油渣挤出物的蛋白消化率表现为先增加后降低的趋势,在含水量为34%时,蛋白消化率达到最大值,为47.12%。这是因为在含水量较低时,挤压过程中机筒内水分发生散失,导致物料含水率降低,润滑程度随之下降,阻碍了物料的流动,导致膨化效果不好[13];当含水量过高时,机筒内摩擦力降低,并且温度也会降低,导致物料没有得到充分的挤压蒸煮,无法达到最佳的挤压膨化效果,导致蛋白消化率表现出降低的趋势。因此,选择含水量为34%作为响应面中间水平。

图2 含水量对挤出物蛋白消化率的影响Fig.2 Effect of water content on protein digestibility of extrudate

2.1.3 螺杆转速对挤出物蛋白消化率的影响

在挤压温度为100 ℃、含水量为34%的条件下,螺杆转速的变化决定物料在机筒内受到的剪切力大小以及物料在机筒内停留的时间。由图3可知,蛋白消化率呈现出先增加后降低的趋势,当螺杆转速为100 r/min时,蛋白消化率达到最大值,为47.41%。这是因为在较低的螺杆转速下,物料在机筒内的停留时间长,受到充分的剪切力和高温作用,酱油渣中蛋白质变性时间增加并且分子结构受到破坏,提高了蛋白质水解敏感位点的可及性,增加了与酶结合的可能性,因此蛋白消化率会表现为增加;当继续增大螺杆转速时,物料在机筒内的停留时间短,没有完全从固态转化为流体熔融状态,物料中的蛋白质没有完全达到变性甚至没有变性,无法达到最佳挤压效果,因此蛋白消化率表现为降低的趋势。故选择螺杆转速为100 r/min作为响应面中间水平。

图3 螺杆转速对挤出物蛋白消化率的影响Fig.3 Effect of screw rotating speed on protein digestibility of extrudate

2.2 响应面试验优化结果

将表2中获得的挤出物蛋白消化率试验结果运用Design-Expert 8.0.6软件进行拟合分析,获得二次多项式回归方程:Y=48.54+1.52A+0.71B-0.18C+0.088AB-1.19AC+0.51BC-1.83A2-2.54B2-1.07C2。

表2 响应面优化酱油渣挤压参数试验设计与结果Table 2 The design and results of response surface test for the optimization of extrusion parameters in soy sauce residue

由表3可知,回归方程模型极显著(P<0.0001),表明回归方程的因变量与自变量之间的相关关系显著。回归方程模型P<0.0001,表明该回归模型差异极显著,失拟项 P=0.3684>0.05,不显著,说明回归方程合理且可行;R2=0.9909,RAdj2=0.9826,说明该试验的结果与预测值接近,因此试验的可信度和精密度较高。其中因素A、B,交互项AC、BC,二次项A2、B2、C2均对结果有极显著影响(P<0.01),但是因素C和交互项AB对结果没有显著影响(P>0.05)。由F值可知,在试验范围内各因素对蛋白消化率的影响依次是A(挤压温度)>B(含水量)>C(螺杆转速)。综上所述,说明所建立的酱油渣挤出物蛋白消化率的数据与模型相吻合,可以预测分析各因素对挤出物蛋白消化率的影响。

表3 挤出物蛋白消化率的回归模型方差分析Table 3 The variance analysis of regression model for protein digestibility of extrudate

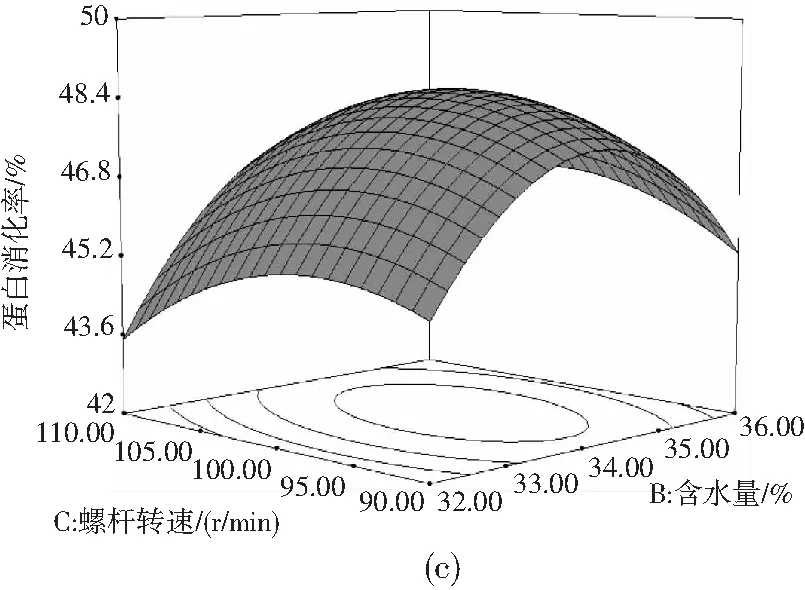

根据回归方程绘制响应面分析图,确定挤压温度、含水量和螺杆转速对挤出物蛋白消化率的影响,响应曲面和等高线见图4。

图4 挤压温度、含水量、螺杆转速交互作用对挤出物蛋白消化率影响的响应曲面与等高线Fig.4 Response surface plots and contour lines of the interaction of extrusion temperature, water content and screw speed on the protein digestibility of extrudate

由图4中a可知,保持挤压温度不变,蛋白消化率随着含水量的增加表现出先增加后减少的趋势;若含水量维持一定,挤压温度对蛋白消化率的影响表现为随着挤压温度增加,蛋白消化率逐渐增大,当挤压温度在105 ℃左右时,蛋白消化率达到最大值,随后蛋白消化率缓慢降低。可能的原因是在较低温度时,膨化的酱油渣中蛋白质发生变性,蛋白质结构被破坏,相态发生转变,更容易与酶结合,并且在高温的作用下,抗营养因子减少或者消失和蛋白酶抑制剂失活程度更高,引起消化率显著升高;当温度超过105 ℃时,膨化酱渣中胰蛋白酶抑制剂与蛋白质分子相互交联形成复合物,这种相互作用增加了交联程度,使蛋白质更不容易被酶解,并且其中的氨基酸与其他的羰基化合物发生反应,造成氨基酸的损失,同时引起蛋白质的生物学效价和消化率的降低[14],这与Rathod等[15]的研究结果一致。由图4中b可知,固定挤压温度,随着螺杆转速的增加,蛋白消化率先表现出显著性增加,在螺杆转速为96 r/min左右时达到最大值,之后随着螺杆转速继续增大,蛋白消化率缓慢降低。可能的原因是在低螺杆转速时,虽然剪切力和摩擦力较小,但是物料在机筒内停留的时间增加,可以受到充分的蒸煮作用,并且可以达到熔融状态,蛋白质发生变性,蛋白消化率增加。当螺杆转速高于96 r/min时,此时剪切力增大,但是物料在机筒内停留的时间变短,蛋白质变性程度降低,同时物料没有完全转化为流体熔融态,导致蛋白消化率表现出逐渐下降的趋势。由图4中c可知,当螺杆转速维持不变时,含水量增加对膨化酱油渣蛋白消化率有明显改变。随着含水量逐渐增加,蛋白消化率先是显著增加,当含水量在34%左右时,蛋白消化率达到峰值,当继续增大含水量时,蛋白消化率则表现出明显下降的趋势。可能的原因是在较低含水量时,物料之间的润滑度降低,阻碍了物料的流动,导致物料与机筒之间的摩擦力和剪切力增大,挤压膨化效果较好,同时蛋白质分子间的氢键、二硫键等共价键被破坏,有利于酶结合蛋白质内切点,提高蛋白消化率[16];当含水量继续增大时,物料之间湿度增大,导致摩擦力和剪切力减小,物料也无法达到熔融状态,挤压膨化效果不好,并且一些抗营养素与蛋白质相互作用形成复合物,降低了蛋白质溶解度,同时不易被蛋白水解攻击[17],导致蛋白消化率增加。

通过二次回归方程进行换算可知,挤压膨化对酱油渣中蛋白消化率影响的最优试验因素组合为:挤压温度105.30 ℃,含水量34.23%,螺杆转速96.50 r/min。此时,酱油渣中蛋白消化率的理论最大值为49.02%。

2.3 验证试验

根据实际条件及操作可行性,将挤压工艺条件调整为:挤压温度105 ℃,含水量34%,螺杆转速97 r/min,在此条件下进行验证试验,通过3次平行试验,测得实际的挤出物蛋白消化率平均值为48.7%,与预测值49.02%接近,并且误差<5%,因此,建立的二次回归模型是合理可行的,能够准确预测挤压参数与蛋白消化率之间的关系,具有实际应用价值。

3 结论

通过响应面优化试验设计可以得出挤压温度和含水量对蛋白消化率有显著影响,以挤压温度、含水量和螺杆转速为挤压参数,建立了二次多项式模型,对挤压参数进行了优化,并证实了该模型的可行性和可靠性。通过Design-Expert 8.0.6软件进行分析,得出最佳挤压参数为挤压温度105 ℃,含水量34%,螺杆转速97 r/min,在该试验条件下,挤出物的蛋白消化率为48.7%,与未挤压酱油渣相比,蛋白消化率提高了47.1%,说明挤压技术可以使酱油渣中蛋白质的结构发生改变,引起酱油渣蛋白消化率的提高,同时为酱油渣资源的利用提供了一种新方式。