涡轮叶片气膜孔的纳秒-飞秒双波段激光加工

蒋其麟,曹凯强,陈 龙,冯朝鹏,贾天卿,孙真荣

(华东师范大学精密光谱科学与技术国家重点实验室,上海 200241)

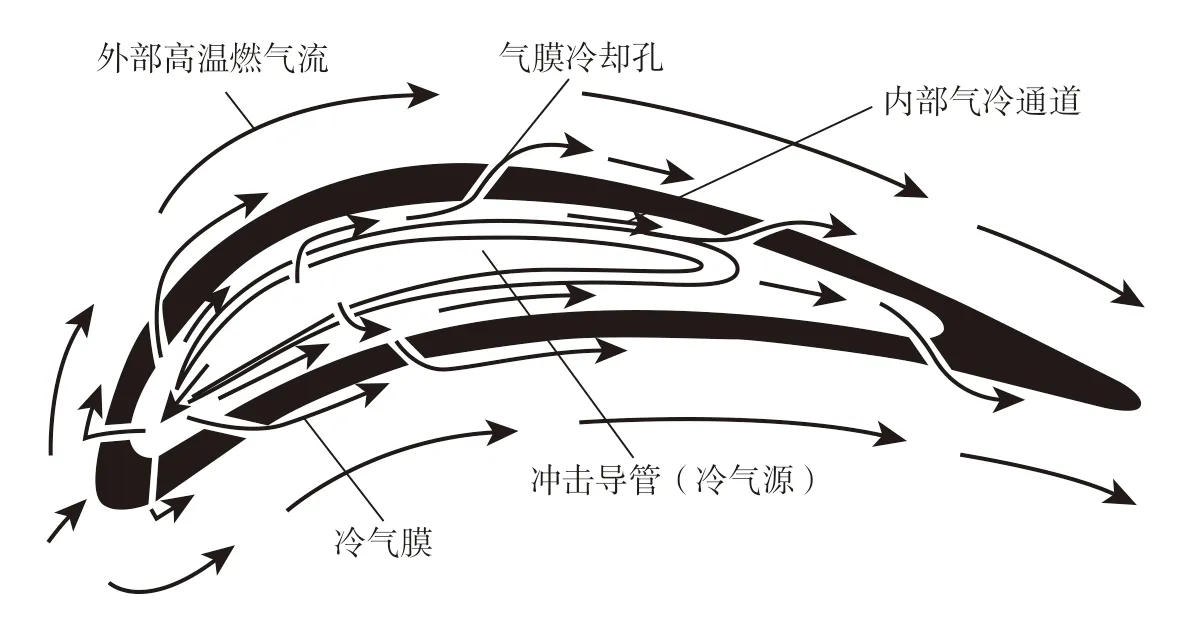

涡轮叶片是航空发动机中需要承受温度最高和经受热冲击最强的零件,是航空发动机系统中最关键的零件之一[1]。常用的涡轮叶片冷却方法有对流冷却、冲击式冷却、发散冷却和气膜冷却。对流冷却与冲击式冷却通过气流冲击进行直接壁面换热,所需冷却空气占比2%~5%,冷却效率不超过0.6,冷却效果能达到473~523K[2]。发散冷却方式通过疏松多孔材料进行壁面“出汗”的方式进行冷却,冷却效率接近1,冷却效果能达到773~1073K[3]。但是这种冷却方式的冷却空气占比达6%,且存在较多技术问题,例如材料的堵塞会导致发散冷却效果的降低[4],多孔材料在高温情况下强度较低的问题也尚未解决,目前处于实验室研究阶段。气膜冷却可以在2%~3%的冷却空气占用比的情况下实现接近1的冷却效率[5],是目前涡轮导向与转子叶片的主要冷却方式。如图1 所示,气膜冷却是将冷却空气由叶片顶端导入叶片内腔,再通过叶片壁面上大量的小孔流出,在叶片表面形成一层气膜,将叶片表面与炽热的燃气隔开,达到冷却叶片的目的[6]。叶片外表面的静压差分布复杂,小孔位置分布与加工精度都会影响气膜的冷却效率。这些复杂而精确的结构设计需要先进的工艺才能实现。

图1 涡轮叶片气膜冷却示意图Fig.1 Schematic diagram of film cooling of turbine blade

气膜孔的主要加工方式

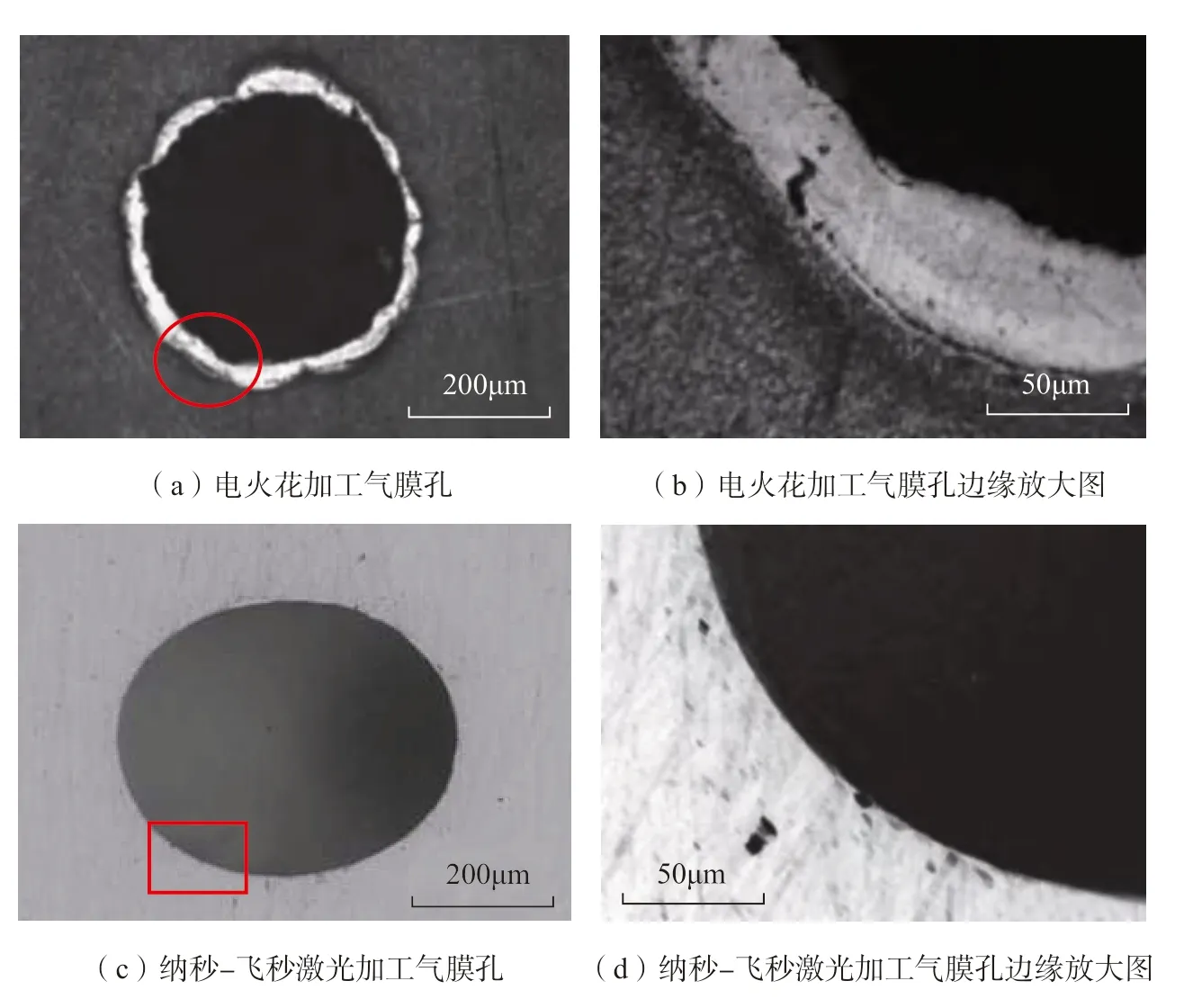

电火花加工气膜孔时采用电极放电的方式去除材料。电火花加工效率高,但是存在一系列问题[7]。首先,孔型锥度不可控。其次,电火花打孔热效应显著,会产生较厚的重熔层与较多的微裂纹[8],如图2(a)和(b)所示,需要后期通过磨粒流等方式去除[9]。另外,为了让叶片达到更高的工作温度,会在表面喷涂不导电的热障涂层,而电火花无法直接加工不导电的材料。常规解决方法是在金属叶片上使用电火花预先加工好气膜孔,然后喷涂热障涂层,最后进行气膜孔重开或是使用复合加工工艺[10],不但工序复杂,还会降低叶片的整体强度。另外,电火花加工机的电极容易损坏,降低了实际生产效率。

长脉冲激光加工气膜孔(图2(c)和(d))是通过不断将激光能量沉积到材料中,使得加工区域熔化、汽化。然而,由于脉冲持续时间较长,热效应明显,加工过程中会产生较厚的重熔层。虽然加工效率高,但是整体精度较低。

图2 电火花与纳秒–飞秒加工气膜孔对比Fig.2 Comparison of film cooling holes processed by electrical discharge machining and nanosecond–femtosecond laser

目前前沿技术是采用超快激光加工气膜孔[11],超快激光是指脉冲持续时间在皮秒及以下的激光。由于其超高的峰值功率可以让加工区域瞬间汽化,材料以等离子体的形式喷发去除,加工过程中几乎不会导致重熔层与微裂纹的产生[12],并且激光的焦斑可以汇聚到微米量级,所以在加工过程中可实现精确的孔型控制。目前存在的问题是超快激光器采购成本较高,且平均功率较低,使得整体加工效率不高。

涡轮叶片气膜孔加工存在的技术难点

气膜孔在涡轮叶片上分布复杂,孔与孔之间的间隔最小处在百微米量级,孔的方位角与定位精度要求极高,定位不准会导致气膜孔之间的内壁交叉[13],造成气膜不均匀,极大影响气膜冷却效率,所以在加工气膜孔时需要准确的定位技术。传统的涡轮叶片气膜孔采用球形定位方式,此定位方式无法避免涡轮叶片自身铸造带来的误差且无法在未进行坐标系转换的情况下实现涡轮叶片上所有的气膜孔加工[14]。非接触式定位是研究的热点[15],航空加工中采用自适应定位技术,取得了较好的加工精度,但是还是无法完全避免加工与测量过程中带来的个体误差[16]。

气膜孔加工过程中产生的重熔层与微裂纹不仅会导致冷却气流的紊乱,还会造成叶片强度下降,直接影响涡轮叶片的使用寿命[17]。在加工过程中要保证孔型的精确可控,气膜孔实际加工误差必须在孔径、锥度、圆度等参数上均达到理论设计的可接受范围,所以先进的加工工艺与过程控制十分重要。

新型材料的发展也给气膜孔加工技术带来了新的挑战。目前国际上已经选定陶瓷基复合材料(Ceramic matrix composite,CMC)作为下一代涡轮叶片的主要材料[18],它是一种高强度、耐高温的不导电材料。电火花等加工工艺已经无法满足新材料的加工需求。

本研究提出了一套基于纳秒–飞秒双波段激光加工气膜孔的方法,配合三维扫描仪进行精确定位的工艺,实现了在不锈钢涡轮叶片上81个气膜孔的高精度高质量加工。

试验系统

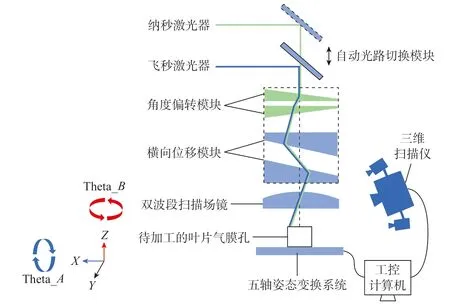

涡轮叶片加工系统(图3)主要由加工和误差校正两部分组成,是一个整体的闭环补偿加工系统,可以实现高精度、高质量的涡轮叶片气膜孔加工。

加工系统中,纳秒激光器、飞秒激光器和自动光路切换模块可以在加工过程中实现可控的光路切换功能;四光楔模块中对应的角度偏转模块与横向位移模块[19],分别由两对光楔组成,高速电机带动光楔对旋转,光楔对可以在光束旋转的同时控制光楔对的相对距离分别调节入射光束的偏转角度与横向位移,对应气膜孔加工参数中孔径与锥度的大小;双波段扫描场镜保证光束在扫描范围内不产生畸变,焦距为130mm,能同时汇聚波长为532nm 与400nm 的激光;五轴姿态变换系统能够实现叶片姿态的精确变换。

误差校正系统中,三维扫描仪用以获取实际气膜孔的空间坐标;工控计算机主要用于误差计算并将补偿值反馈到加工系统中,实现加工代码的校正。

结果与讨论

1 涡轮叶片气膜孔的参数提取

涡轮叶片气膜孔主要分布于叶前缘、叶盆、叶背区域。冷却气流从叶片底部进入叶片内部,先流经带有扰流肋的冷却通道对叶壁进行冷却,之后主气流分成3 个通道,第1 个通道主要对涡轮叶片前缘区域进行冲击冷却,并随叶前缘的孔排出,实现前缘区域冷却;第2 个通道的气流通过叶片中间区域(叶盆,叶背)的气膜孔排出在表面形成气流保护膜隔绝外热;第3 个通道的气流通过叶片尾缘劈缝排出,实现扰动强换热[20]。图4 为所需加工涡轮叶片的带孔三维模型,气膜孔分为7 组共81 个气膜孔,均为与法平面方向有一定夹角(20°~90°)的圆孔,在XOY平面投影直径范围为400~450μm。涡轮叶片气膜孔分布较为密集,在表面与内壁上,孔与孔之间的距离也不同,所以在加工之前需要从设计好的理论模型上精确提取每个孔的空间坐标,用以生成初始的加工程序代码。

叶片模型是叶片制造的数据依据。叶片上每一个气膜孔的建模是由实体叶片与一个圆柱体进行布尔运算得到,每个孔都与一个圆柱相对应。圆柱由圆弧拉伸而成,圆柱的中轴线就是气膜孔的中轴线,这个中轴线的方向由一个指定的点和圆弧的圆心来确定,即每个气膜孔都通过一个点和圆弧来约束,每个气膜孔的中轴线和定位点都可以精确获取。

获取每个孔的理论坐标后,得到一个对应WCS(World coordinate system)坐标系的参数A1(Xn1,Yn1,Zn1,in1,jn1,kn1),其中(Xn1,Yn1,Zn1)为第n个气膜孔中心位置坐标,(in1,jn1,kn1)表示第n个气膜孔的方向向量。WCS 坐标系要转换到实际加工坐标系中,要根据实际情况引入球坐标变换,每个气膜孔的坐标经过变换后对应一个五维坐标参数A2(Xn2,Yn2,Zn2,Theta_An2,Theta_Bn2),(Xn2,Yn2,Zn2)代表平动坐标,对应实际加工系统中X、Y、Z轴的运动参数,(Theta_An2,Theta_Bn2)代表转动坐标,对应系统中的A、C转动轴的运动参数。每组参数在实际加工中约束气膜孔的绝对空间姿态。

图3 涡轮叶片气膜孔加工系统示意图Fig.3 Schematic diagram of turbine blade film cooling holes processing system

图4 涡轮叶片理论三维模型Fig.4 Theoretical three-dimensional model of turbine blade

2 涡轮叶片的夹装与零点校准

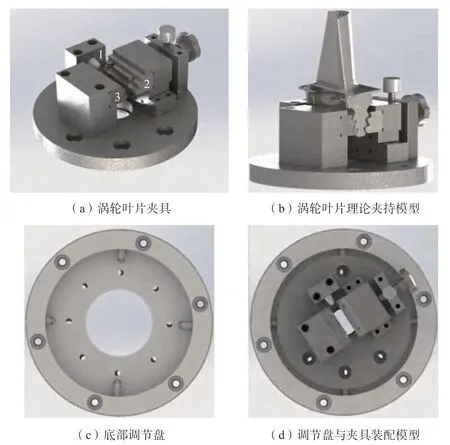

涡轮叶片在加工之前需要设计专门的夹具用以实现加工零点的调节(三维平动),还要做到加工系统坐标系与理论的坐标系的对齐(二维转动)(图5)。五维零点的对齐是坐标系对齐的重要前提。

首先,夹具的设计要做到能迅速、牢固、安全地夹装工件。榫根将作为涡轮叶片固定的主要特征,对此设计了叶片的专用夹具。 如图5(a)和 (b)所示,设计的夹具中有3 个自由度限制的器件,1 是定位销,限制叶片榫根纵向移动的自由度; 2 和3为基准齿,限制榫根横向的自由度。叶片在理论上装配完毕后,试验就具有了一个可靠的对比标准。接下来进行实际安装的坐标系对齐。由于Z轴是激光入射的方向,在叶片安装过程中不涉及Z轴的运动,所以坐标零点对齐过程中只需要将加工坐标系的XOY平面零点与理论的XOY平面零点对齐即可。如图6(a)所示,选取叶身的特征点,此处选择叶身4 个对角轮廓交点,使用高精度CCD(Charge–coupled device)检测模块进行坐标采集。通过多个特征点可以确定实际安装状态的零点,再将理论模型的零点与对应的特征点的相对关系进行对比,如图6(b)所示,确保叶片安装在加工系统中的位置与理论安装位置的误差在合理范围内。为了能精确调节手动安装带来的误差,设计了专用的调节底座,采用精细螺纹进给(250μm/r),调节维度为二维调节,如图5(c) 和 (d)所示。

图5 涡轮叶片的夹持与调节Fig.5 Clamping and zero-point coordinates correcting of turbine blade

图6 加工中的零点坐标校正Fig.6 Zero-point coordinates correcting in processing

3 涡轮叶片预打点与三维扫描仪误差校准

实际加工系统中涡轮叶片预装到设定位置后,由于叶片、夹具、转接件等的自身制造误差,会使得理论生成的加工代码在实际加工过程中依旧存在误差,主要体现在气膜孔定位误差以及孔与孔之间的积累误差。

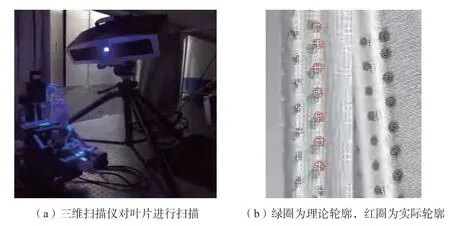

为了减小以上误差对加工带来的影响,需要在加工前对代码进行误差补偿。首先在叶片表面喷涂水溶性显影剂,将激光调节到较弱功率,按照初始理论加工代码在叶片表面进行预打点工序。如图7(a)所示,使用三维扫描仪对叶片进行扫描,获取叶片表面灰度图像,在软件中将叶片表面灰度图像与理论模型对齐后进行误差分析,再进行实际与理论的气膜孔中心坐标对比,得到对应气膜孔在三维空间的误差。得到的误差进行一定的坐标变换后得到加工补偿数据。如图7(b)所示,绿圈代表气膜孔的理论轮廓,红圈代表气膜孔的预打点气膜孔轮廓,黑色点云区域为激光烧蚀区域,灰色点云代表未烧蚀区域,实际加工区域与理论气膜孔的误差在未校正前大于500μm,在进行误差校正后,理论与实际气膜孔中心的误差减小到50μm 以下。50μm为所使用三维扫描仪的精度极限,校正后的误差达到了50μm 以下,意味着此方法在理论上已经达到了精度的极限。

图7 三维扫描仪实现气膜孔坐标校正Fig.7 Coordinates correcting of film cooling holes by 3D scanner

4 涡轮叶片气膜孔加工工艺验证

在气膜孔的加工过程中,要确保气膜孔的高效率、高精度加工,先在厚度为2mm 的不锈钢的板材上进行工艺验证。

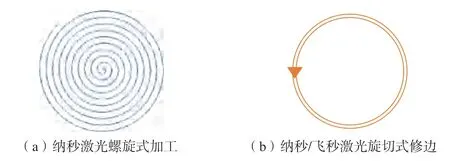

首先使用脉冲持续时间为90ns、单脉冲能量2mJ、重复频率10kHz、波长为532nm 的激光,利用四光楔对加工区域进行螺旋式加工,如图8(a)所示;接着使用同样的激光对孔进行轮廓修边,如图8(b)所示,得到孔壁较为改善的气膜孔;为了最大限度降低重熔层带来的影响,最后一步需要使用飞秒激光对孔壁进行二次修边,加工方式与纳秒修边相同,所使用的飞秒激光脉冲持续时间为50fs,单脉冲能量为200μJ,重复频率为1kHz,波长为400nm。

图8 气膜孔加工工序Fig.8 Processes in film cooling holes

第1 步的螺旋式加工中使用的纳秒激光功率高,单脉冲能量大,可以在数秒内穿透叶片壁面。在此过程中,材料吸收激光的能量不断升温,但是纳秒激光会带来较大的热效应,融化的部分材料会继续吸收能量直至汽化,而另一部分冷却后则重新冷却附着在孔壁周围形成较厚的重熔层。随着深度的增加,重熔层还会导致后序激光的散射,使得气膜孔的锥度变大。第2 步使用纳秒激光进行修边,纳秒激光沿着孔的外部轮廓进行旋切式加工,为了防止孔径的扩大,旋转半径略小于第1 步设置的孔径参数,此过程可以较大程度去除附着的重熔层。最后1 步使用飞秒激光重复第2 步的工序继续打磨孔壁,飞秒激光与材料相互作用过程非常短,在材料还未开始产生热弛豫之前就已经与材料作用完毕,可以对孔壁实现“冷”加工,使气膜孔孔壁质量得到极大提升。

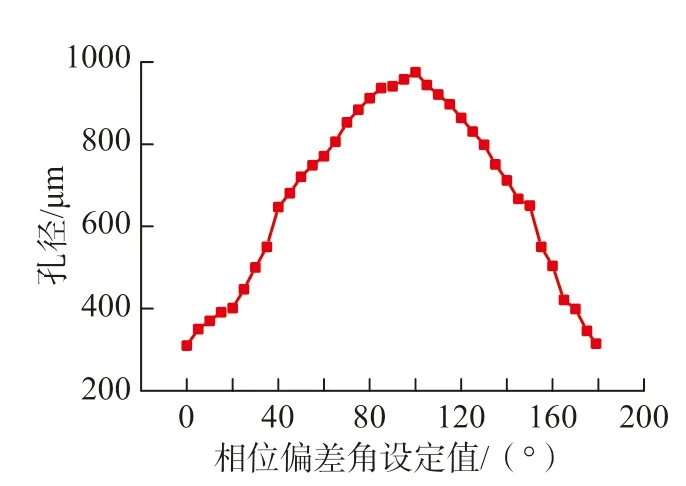

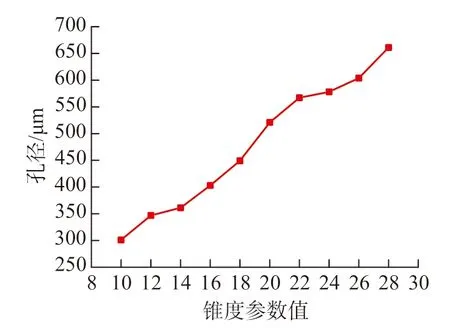

在实际加工工艺参数探究中,所使用的四光楔需要设定详细的参数值。分别对应四光楔的相位偏差角与锥度参数值,角度偏转参数值设定范围为0~179°,锥度参数值设定范围为10~28。

为了探究相位偏差角对孔直径的影响,通过程序设置,每间隔5°进行打孔。在相位偏差角变化过程中,孔的直径由大变小,最小直径为310μm,最大为975μm。孔的直径与相位偏差角的依赖关系如图9 所示。

完成孔直径与相位偏差角的相对关系探究后,进行锥度参数对孔的直径、锥度以及椭圆率的试验探究。保持相位偏差角设定值为0,通过调整锥度参数值,探究所加工孔的直径、锥度与椭圆率的变化规律。试验结果显示,锥度参数值在10~28 范围内,孔径的直径最小为301μm,最大为661μm,如图10 所示。

图 9 孔的直径与相位偏差角的关系Fig.9 Dependence of diameter and phase angle

图10 孔的直径与锥度参数值的关系Fig.10 Dependence of diameter and taper parameter

在锥度参数18~25 范围时,入口孔圆度(短轴/长轴)百分数在90%以上,当锥度参数在20~24 时,入口的圆度百分数大于94%,相应的圆度百分比与锥度值如表1 所示。

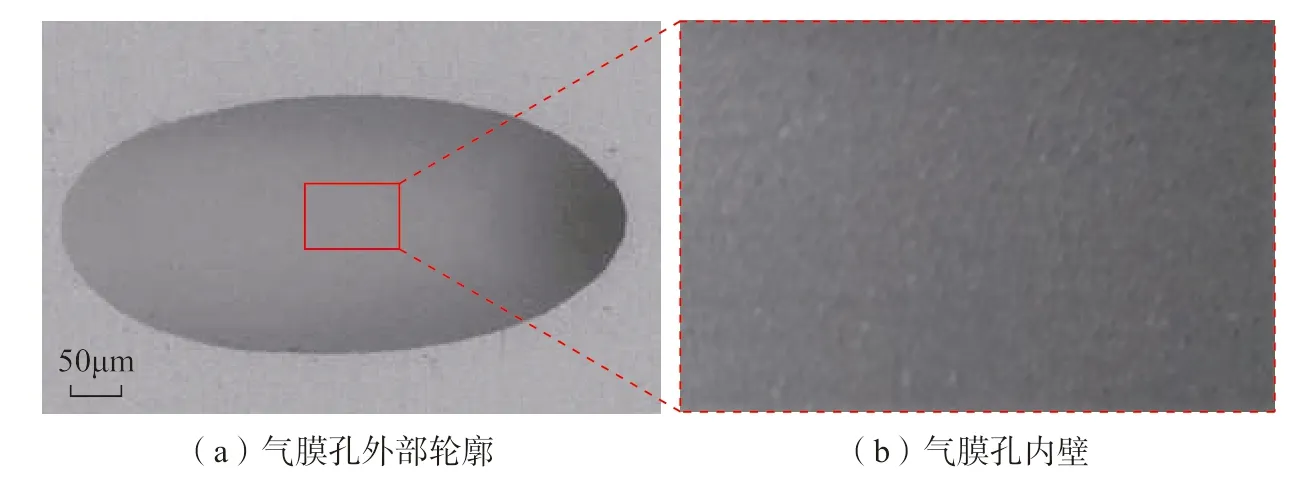

图11 为上述工艺在不锈钢板表面加工的孔径为450μm、倾斜角为30°(孔轴向与加工表面法平面夹角)的气膜孔扫描电镜图片。图11(a)为气膜孔表面轮廓,图11(b)为孔壁局部放大图,气膜孔的内壁光滑、无明显重熔层、无微裂纹、轮廓规则。

5 涡轮叶片气膜孔加工结果与质量分析

基于在不锈钢板表面进行了多种孔径(350~700μm)与倾斜角(20~90°)的加工试验后,对不锈钢涡轮叶片进行整体加工。经过夹装、零点找准、预打点、三维扫描误差补偿后完成了涡轮叶片气膜孔的加工。图12 为加工后的涡轮叶片整体图。

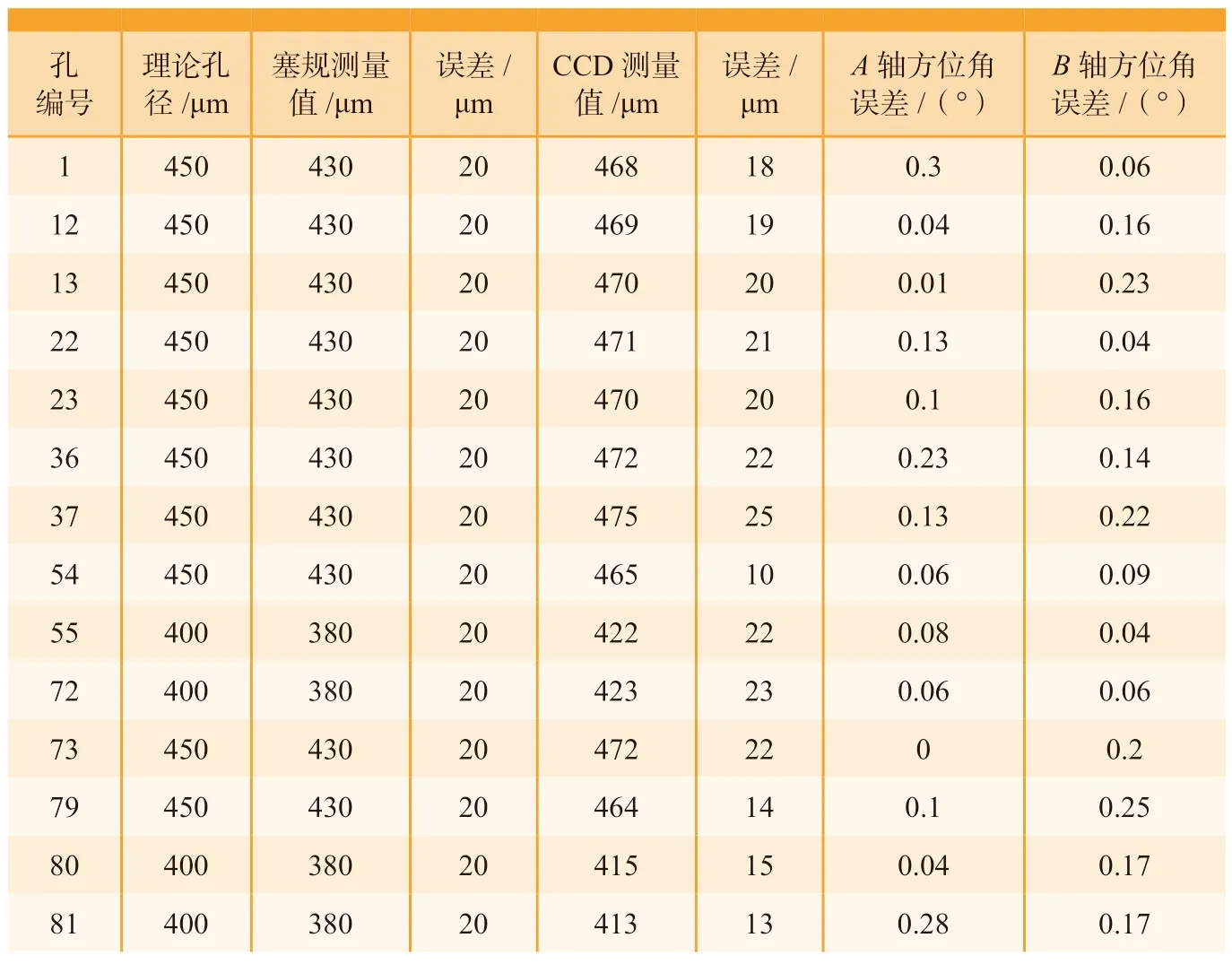

涡轮叶片气膜孔加工完毕后,使用加工系统中的CCD 同轴检测模块对每个气膜孔进行快速在线检测[21]。通过同轴成像可以快速获取每个气膜孔的孔径、圆度、方位角等数值的误差。通过获取的误差确认气膜孔的各项参数都小于设定误差范围。将涡轮叶片取下,根据要求使用工业塞规对孔径进行二次检测。塞规测量值实际是测量出气膜孔的最小边界值而非孔径,所以塞规测量的结果往往是小于孔的实际直径[22]。部分检测结果由表2 给出。理论孔径450μm 的气膜孔塞规测量直径为430μm,CCD 测量直径范围为464 ~ 475μm;理论孔径400μm的气膜孔塞规测量直径为380μm,CCD 测量直径范围为413 ~ 423μm;气膜孔的空间方位角误差最大为0.3°,最小为0。

表 1 不同锥度参数下的圆度百分数与锥度Table 1 Circularity and taper under different taper parameters

选取两个加工完毕的涡轮叶片在显微镜下进行孔径测量,对于孔径为450μm 的气膜孔(图13(a)),其测量平均值为469.96μm,叶片1 与叶片2 的孔径方差分别为7.77μm2与8.00μm2,孔径一致性达到±10μm;对于孔径为400μm 的气膜孔(图13(b)),其测量平均值为421.93μm,叶片1 与叶片2 的孔径方差分别为10.34μm2与4.55μm2,孔径一致性达到±10μm。

图11 纳秒–飞秒激光加工的气膜孔Fig.11 Film cooling hole by nanosecond–femtosecond laser

图12 加工后涡轮叶片整体图Fig.12 Turbine blades with processed film cooling holes

经过初步的孔径一致性分析后,对加工的叶片进行工业计算机层析成像(Computer tomography, CT)分析,测量气膜孔的整体孔型,确保加工的气膜孔内壁无交叉。图14 为叶片倾斜角最大的叶前缘第2 列与加工难度最大的叶盆特殊点的CT 检测图,可以看出气膜孔之间无交叉且无明显可见锥度。

最后对所加工的气膜孔重熔层与微裂纹进行检测,在高倍显微镜下对气膜孔进行剖面观测,如图15 所示,在500 倍放大倍率下的气膜孔孔壁光滑,无明显微裂纹;孔壁并无发现与材料明显差异层,无明显重熔层存在。

表2 部分气膜孔的在线参数检测结果Table 2 Online parameters detection results of partial film cooling holes

图13 气膜孔孔径整体离线检测结果Fig.13 Offline systematic diameters detection results of film cooling holes

图14 代表性气膜孔的CT 检测图Fig.14 CT detection image of representative film cooling holes

图15 高分辨显微镜下气膜孔内壁形貌图Fig.15 Interior morphology of film cooling hole under detection of high-resolution microscope

结论

(1) 纳秒激光与飞秒激光通过合适的工艺组合,在涡轮叶片气膜孔的加工中取得了较好的效果。使用高功率的纳秒激光快速加工出气膜孔的雏形,再使用飞秒激光进行精细的修边,可以满足气膜孔加工过程中对效率与精度的双重要求。

(2) 通过对既有的带孔涡轮叶片理论三维模型进行分析,将气膜孔理论的三维坐标数据(中心坐标,轴向坐标)通过空间坐标转换,获得了对应的加工代码,实现了理论到实际加工的流程探究。

(3) 针对传统工件夹持与零点找准方法进行了改进与创新。试验过程中设计了涡轮叶片专用夹具与零点调节盘,配合CCD 将平面的夹装误差控制到微米量级;在气膜孔加工过程中创新地采用三维扫描仪对气膜孔中心进行误差矫正,将气膜孔加工的误差降低到50μm 以下。

(4)从多角度对加工的气膜孔进行了评价,确保气膜孔的各项参数达到预期指标。分别使用同轴检测、工业塞规、显微镜对气膜孔的孔径和方位角进行测量,气膜孔的方位角误差不超过0.3°,孔径一致性达到±10μm;使用高倍显微镜与工业计算机层析成像对气膜孔进行剖开/无损检测,检测结果显示气膜孔孔型良好,没有观测到明显的微裂纹与重熔层,孔的内壁无交叉。

(5) 未来随着高功率超快激光器的成本降低、大规模国产化以及各项关键参数指标的提升,例如直接使用百瓦级的飞秒激光器可以同时满足效率与精度的加工需求,对以气膜孔为代表的高精度特种加工将是一个关键性的推动。除此之外,先进的脉冲整形手段也可以用到此类加工中,例如研究较为热门的脉冲串技术等,可以有效降低加工中带来的热效应并且提升加工效率。