弹性轴磨削颤振检测与颗粒阻尼减振研究*

孙 浩,张 兵,唐 琦,王山城,董 超,姚 斌

(1.中国航发哈尔滨东安发动机有限公司,哈尔滨 150060;2.厦门大学,厦门 361101)

花键–膜片联轴器–法兰一体化制造的传动轴是军用直升机动力分流传输的关键零件,对其制造精度有极高的要求。其自身存在阻尼小、弹性强、耐疲劳等优点,但是较高的使用寿命与可靠性要求给制造加工带来技术难题。在端面精密磨削过程中,法兰盘在砂轮磨削力的外部激励下会发生严重颤振,法兰盘端面产生周期性端面跳动,导致成品的端面跳动、平面度及表面微观形貌难以达到设计要求。图1 所示为弹性传动轴简化模型。

图1 弹性传动轴示意图Fig.1 Schematic diagram of elastic transmission shaft

针对薄壁类零件刚性差,切削加工过程中经常发生颤振,难以保证加工质量和效率的技术难题,国内外学者开展了相关研究。Aoyama 等[1]为弱刚性薄壁零件添加辅助支撑,增加了薄壁零件的刚度和阻尼,有效抑制了加工过程中的振动与变形。Wang等[2]提出了一种将力控末端执行器集成到机器人磨削工作单元中,实现对薄壁壳体振动有效控制的方法。Huang 等[3]建立了整体叶盘砂带磨削的振动模型,通过调整磨削参数,成功减小了磨削过程中的振动。戴士杰等[4]提出了一种基于增量耦合预测控制的颤振抑制方法,有效抑制了风电叶片打磨机械臂末端的颤振。吴建等[5]通过优化砂轮杆结构增大了砂轮系统的固有频率和刚度,有效提高了叶片叶尖磨削砂轮系统的加工稳定性。目前的研究多聚焦在加工工艺优化、机械结构设计优化以及智能控制等领域,而在不改变设备和加工工艺的前提下,采用附加阻尼的方法来抑制薄壁零件磨削颤振的研究很少,所以对薄壁弱刚性零件的阻尼减振磨削的研究非常必要。

颗粒阻尼减振技术 (Particle damping technology)[6–8]是一种通过填充在封闭腔体内的微小颗粒之间的摩擦和碰撞来消耗系统振动能量的减振技术,该封闭腔体可以是外附于主体结构的独立空腔体,也可以是主体结构内部形成的空腔。颗粒阻尼成本低,结构简单,减振效果明显,在极端环境下(高/低温、辐射)鲁棒性好,易于工程应用[9–10]。颗粒阻尼技术已经广泛应用于机械、航空航天等领域的振动控制,并且取得了良好的减振效果。肖望强等[11–12]研究了颗粒阻尼器对大功率齿轮传动系统传动过程中振动和噪声抑制的影响。刘彬彬[13]设计了一种导管减振器,用于飞机液压系统的导管结构减振,有效提高了飞机飞行的安全性和可靠性。

薄壁回转零件在转动磨削的过程中,不适合安装接触式传感器检测磨削颤振。利用激光三角反射原理的激光位移传感器可以实现快速高精度的短距离非接触式在线测量[14–15],可以用于被测物体的位置及位移、尺寸等信息的检测。周航等[16]将激光位移传感器用于确定工件位姿以及螺纹孔特征中心点。王帆等[17]通过搭建基于激光位移传感器的检测平台实现了航空叶片轮廓的快速测量。

本研究利用激光位移传感器的高精度、高效率和非接触的特点,将其应用于弹性轴端面磨削颤振检测,获得了端面振动的时域和频域特征。将颗粒阻尼技术应用于弹性传动轴的磨削抑振,为弹性传动轴磨削工艺优化的研究提供了理论依据。

磨削颤振检测

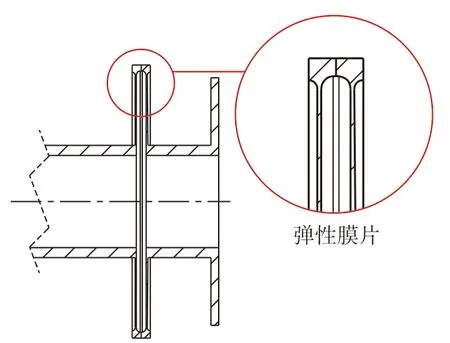

为提高磨削效率和质量,需要对传动轴法兰盘磨削过程中的振动状况进行实时检测,采用激光位移传感器对磨削过程中传动轴端面的振动位移数据进行测量。基于激光位移传感器的磨削颤振检测系统方案如图2 所示。

图2 检测系统方案Fig.2 Detection system scheme

在传动轴法兰盘端面的正常磨削加工过程中,测量端面的振动位移数据。激光位移传感器的采样频率设置为50kHz,可以采集到更多的细节信息。图3 为测点处振动位移数据的时域图和频域图。

图3 磨削加工过程中法兰端面振动位移时域和频域图Fig.3 Vibration displacement time domain and frequency domain diagram of flange end face in grinding process

从时域图可以看出,磨削过程中端面跳动比较明显,振动较大,端面跳动峰峰值最大达0.25mm。同时观察频谱图,振动能量主要集中在100~200Hz 频率段,其中在162Hz 时振动能量最大,在后续减振分析中应重点考虑。

颗粒阻尼器结构设计

颗粒阻尼器的结构应根据其安装位置的结构特征进行设计。为达到最好的减振效果,颗粒阻尼器的最佳安装位置应在主体结构的振动敏感位置。为确定该弹性传动轴振动敏感位置,在ANSYS 中对其进行模态仿真,得到该传动轴前三阶固有频率及相应模态振型,如表1 所示,可以看出,传动轴振动敏感区域为法兰盘和膜片之间的结构。

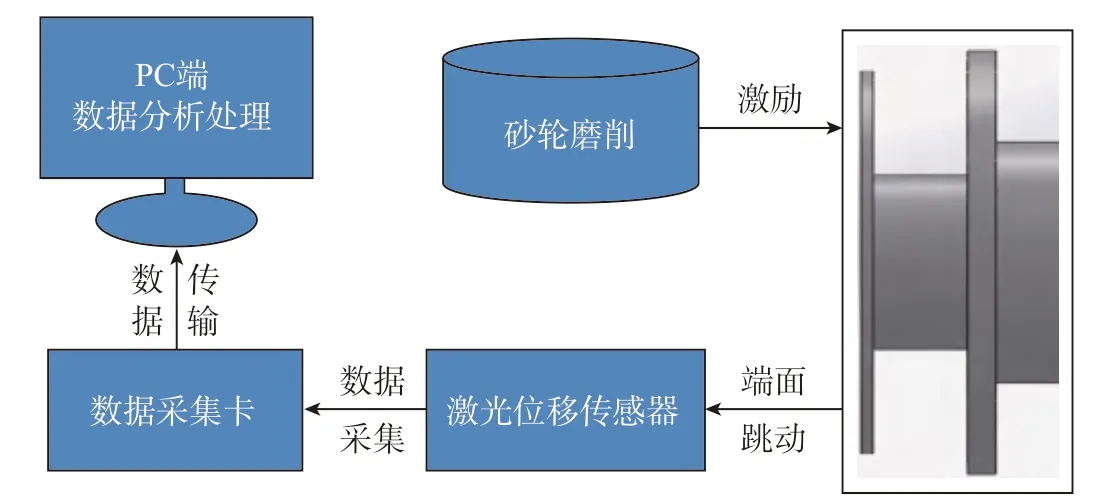

传动轴磨削加工示意图如图4所示。法兰盘与膜片之间的空缺喉颈部位空间较大,且处于传动轴的振动敏感位置,又非常接近振源,所以确定该喉颈位置为颗粒阻尼器的安装位置。为了生产现场安装灵活方便,阻尼器设计成半环式成对使用,安装夹紧采用卡箍箍紧的方式。法兰盘磨削加工包括端面的磨削和外圆的磨削,为了避免与砂轮的干涉,应该严格控制阻尼器的轴向尺寸。考虑到阻尼器空间和耗能效率的因素,腔体选择曲面内壁结构。为了保证结构体密封效果良好,腔体上侧采用密封盖板与阻尼器通过螺栓密封连接。考虑阻尼器质量过大会导致传动轴产生较大应力以及阻尼器定制加工的生产周期过长的问题,阻尼器加工采用快速增材制造3D 打印技术,材料选择质量较轻且强度较高的ABS 材料。具体结构细节设计根据实际传动轴的喉颈部位结构而设计,颗粒阻尼器结构如图5所示。

颗粒阻尼器参数优化仿真计算

离散元素法是一种有效反映颗粒真实运动的数值模拟方法,能够同时分析颗粒间以及颗粒与腔体边界之间的相互作用。离散元素法为具有复杂交互作用的不连续颗粒介质运动规律的研究提供了新的思路,将颗粒介质看作一系列的离散单元,建立数学模型,进而通过数值模拟仿真,得到离散单元的运动以及力学信息,为颗粒流的运动预测提供了新的解决方案。

1 颗粒碰撞耗能机理分析

颗粒阻尼技术的能量损耗主要来源于两个方面。一方面是颗粒间及颗粒与腔体间的非弹性碰撞耗能;另一方面是颗粒间及颗粒与腔体间的摩擦耗能。

式(1)代表非弹性碰撞耗能:

其中,mi为颗粒i的质量;mj为单元j的质量;e为颗粒恢复系数;v为颗粒i与单元j间发生碰撞的相对速度。

式(2)代表摩擦耗能:

表1 传动轴模态振型Table 1 Modal shape of transmission shaft

图4 磨削加工示意图Fig.4 Schematic diagram of grinding process

图5 颗粒阻尼器模型Fig.5 Particle damper model

其中,μ为两单元间摩擦系数;Fij为两单元间的摩擦力;δij为两单元间的相对位移。

式(3)代表系统能量总消耗:

从式(1)~(3)可以看出,影响系统耗能的主要因素为接触单元质量、颗粒恢复系数、单元间摩擦系数、颗粒相对位移等,而这些因素主要受颗粒材质、颗粒直径、颗粒填充率等因素的影响,因此本研究主要针对颗粒材质、颗粒直径和颗粒填充率等颗粒参数进行优化设计,以期最大程度提高传动轴的阻尼,抑制传动轴的振动。

2 EDEM 仿真设置

利用离散单元法软件EDEM 对颗粒阻尼器进行参数优化的仿真计算,探究不同的颗粒配置方案(颗粒材质、颗粒直径、阻尼器填充率)减振效果的优劣。仿真分为前处理、动态模拟计算和后处理3 个部分。

首先,基于Solidworks 完成阻尼器的实体建模,通过Solidworks 与EDEM 接口将阻尼器模型导入EDEM中,完成材料、直径、填充率和激励等的设置。激励信号采用正弦激励,设置正弦激励频率为162Hz,幅值为0.25mm。

其次,设置时间步长为Rayleigh时间步长的30%,网格尺寸为最小颗粒半径的3 倍,激励作用时间为1s。最后进行分析计算和后处理。

3 参数优化仿真结果分析

图6 为颗粒阻尼器离散元模型,模拟了振动过程中颗粒阻尼器中颗粒的真实运动情况,粒子的不同颜色表示不同的实时速度,粒子在低速(蓝色)到高速(红色)之间实时变化。

图6 颗粒阻尼器离散元模型Fig.6 Discrete element model of particle damper

根据颗粒碰撞耗能机理,颗粒材质、颗粒直径、颗粒填充率等颗粒参数是影响系统耗能的主要因素。为了得出最优的颗粒阻尼器参数配置方案,实现振动控制的最大化,针对以上3 种参数应用EDEM 软件开展仿真计算。

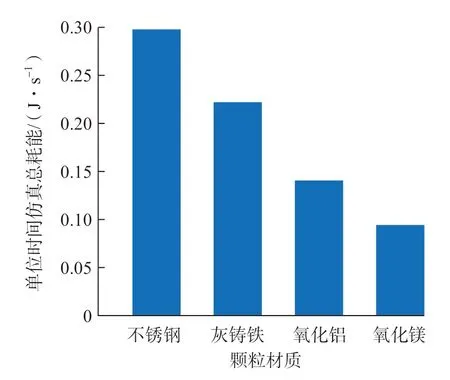

首先针对不同颗粒材质的减振效果进行探究,综合考虑实际应用和成本,选用不锈钢(铁素体不锈钢,牌号Y12Cr17)、灰铸铁(牌号HT200)、氧化铝和氧化镁4 种不同材料的颗粒。相应的属性参数如表2 所示。仿真参数设置同上一节,颗粒直径统一选择3mm,填充率选择90%,设置不同的颗粒材质属性。统计1s 内不同材质颗粒总能量损耗情况,如图7所示。

表2 不同材质颗粒属性参数Table 2 Particle attribute parameters of different materials

图7 不同材质颗粒单位时间系统总耗能Fig.7 Total energy consumption per unit time of particles of different materials

从颗粒接触总耗能随时间变化的响应来看,不同材质的颗粒对阻尼器的减振效果确实有很大的影响。其中不锈钢颗粒随时间的积累,能量损耗量最多,减振效果最好。灰铸铁颗粒表现出了和不锈钢相似的性能。而氧化镁和氧化铝颗粒的耗能速率远低于不锈钢颗粒,减振效果差。由于4 种材料的泊松比比较相近,难以判断其对耗能的影响。而对于密度,就本研究4 种材料而言,数值越大,颗粒耗能越大,减振效果越明显。本研究的后续仿真和试验都将基于不锈钢颗粒来开展。

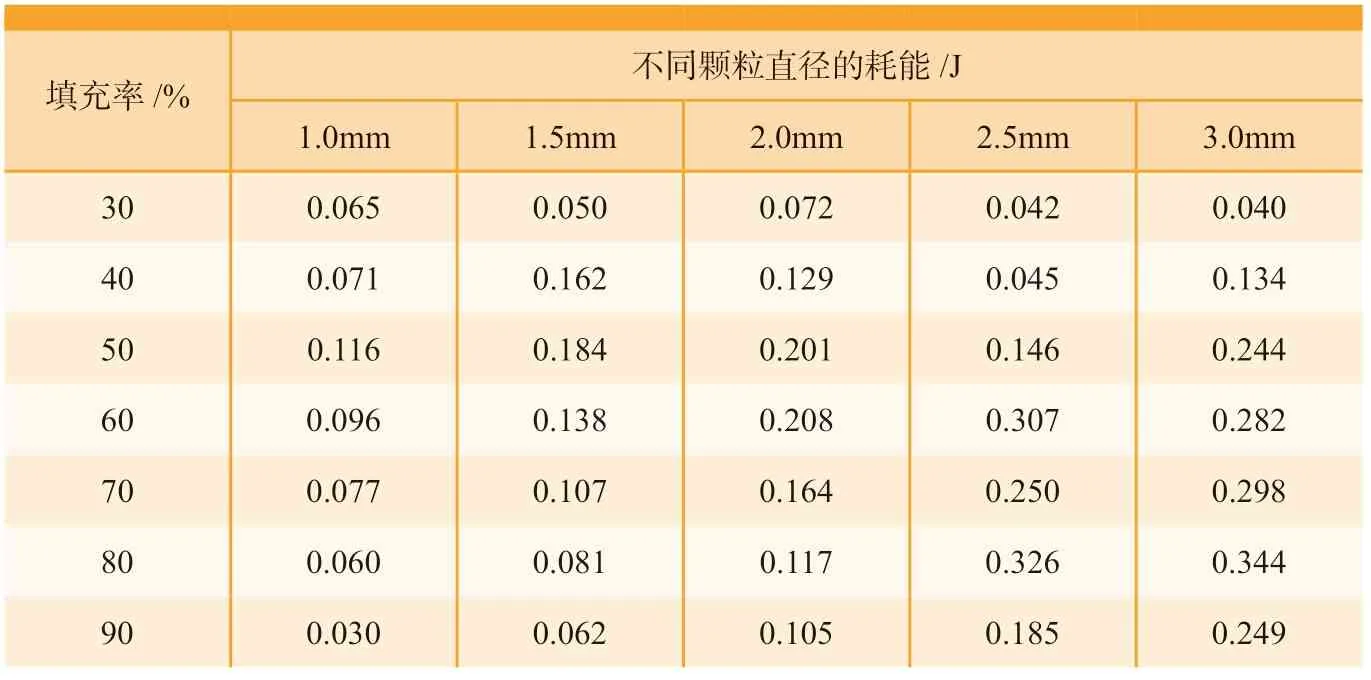

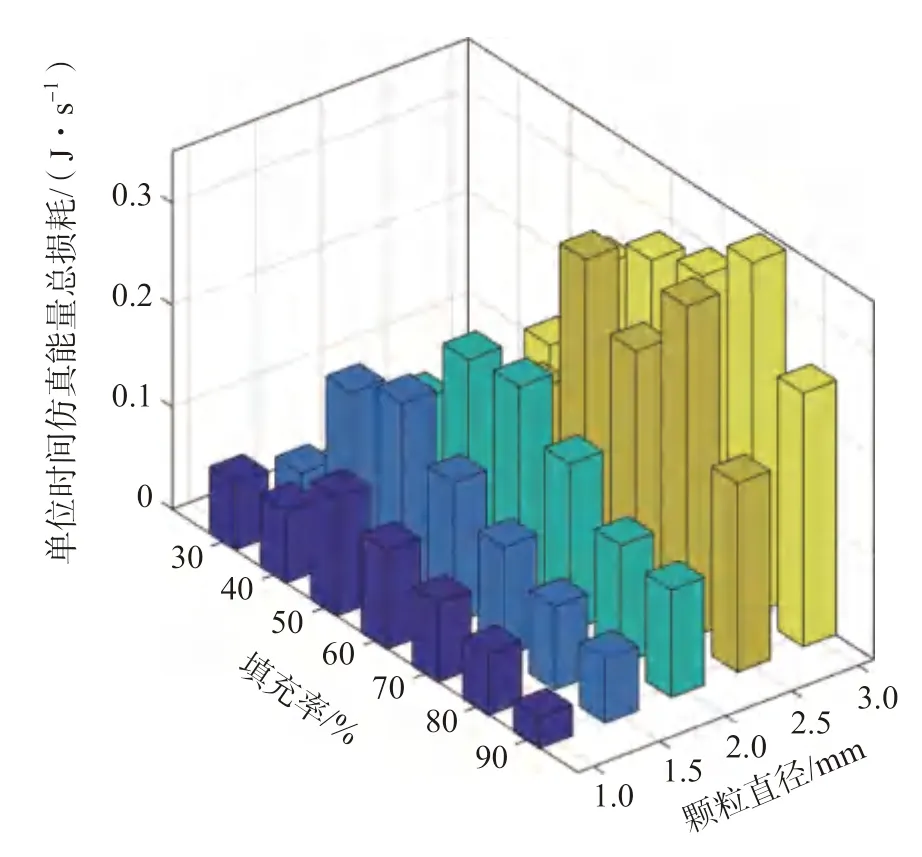

对颗粒直径和颗粒填充率对耗能的影响进行仿真分析,不同颗粒直径和不同颗粒填充率的配置方案及仿真耗能结果如表3 所示。

图8 为不同颗粒直径和不同填充率仿真耗能的趋势图。从填充率角度分析,能量损耗随填充率的增加先增加后减少。填充率较小时,颗粒数量有限,单元间的碰撞摩擦少,故能量损耗较少;填充率较大时,颗粒堆积过多,运动空间较小,限制了颗粒运动,故能量损耗较少。不同颗粒的直径下,最优填充率不同。从颗粒直径角度分析,2~3mm之间,能量损耗较多。综合分析,当颗粒直径为3mm,颗粒填充率为80%时,系统能量损耗最多,减振效果最为明显。

试验验证

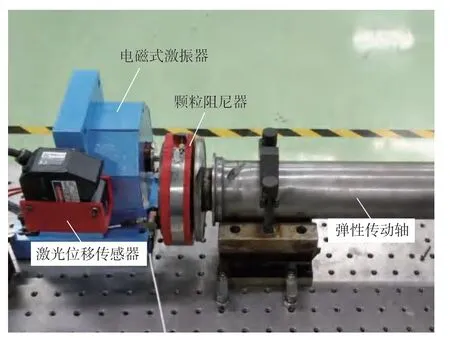

为了验证颗粒阻尼器的减振效果,搭建振动试验平台,将仿真得到的最优阻尼器参数配置方案应用于振动试验,与不安装减振器的试验数据对比,观察阻尼器的振动抑制效果。振动试验台如图9 所示。

试验激励信号与仿真激励信号保持一致。首先通过信号发生器设置正弦激励的频率为162Hz,同时调节输入电压幅值,通过激光位移传感器检测法兰盘端面跳动值,直至端面跳动峰峰值在0.25mm 上下波动时,记录此时的输入电压幅值为57V。故试验激励信号设定频率为162Hz,电压幅值为57V。颗粒材料选用不锈钢颗粒,颗粒直径选择3.0mm,颗粒填充率选择80%。同时利用激光位移传感器,分别采集不安装颗粒阻尼器与安装颗粒阻尼器时传动轴法兰盘端面的位移数据。所得试验数据的时域信号及其对应频谱图如图10 所示。

从图10(a)的时域信号图中可以看出,在一个振动周期内,安装颗粒阻尼器后,法兰盘端面跳动得到了明显抑制,最高抑制比达70.4%,说明颗粒阻尼器减振效果明显。振动幅值越大,振动抑制效果越明显,且安装阻尼器后端面跳动振动波形变化趋于缓和。

同时观察图10(b)频谱图,未安装颗粒阻尼器时,存在2 个谱峰,分别在114Hz、149Hz 时取得峰值,峰值为0.0147mm、0.0114mm。安装颗粒阻尼器后,只存在1 个谱峰,在82Hz 时取得峰值,峰值为0.005mm。在其他频段响应值也均有明显下降,且安装颗粒阻尼器后,谱峰出现时的频率不在传动轴的固有频率上,不会出现明显的共振现象。

表3 仿真耗能结果Table 3 Simulation results of energy consumption

图8 阻尼器参数优化仿真Fig.8 Optimization simulation of damper parameters

图9 振动试验平台Fig.9 Vibration experiment platform

图10 减振效果时域和频域对比图Fig.10 Comparison of vibration reduction effect in time domain and frequency domain

结论

本研究搭建了基于激光位移传感器的磨削颤振检测平台,准确获得了传动轴法兰盘端面磨削过程中的振动位移数据,识别了端面振动的时域和频域特征。

通过离散元仿真验证,颗粒直径和颗粒填充率对阻尼器耗能的影响是非线性的,密度越大的颗粒材料耗能效果越明显。通过电磁激振器试验验证了最优阻尼器参数下(颗粒材质为不锈钢,颗粒直径3.0mm,颗粒填充率80%)传动轴端面跳动峰峰值减幅达70.4%,阻尼器减振效果优异。研究颗粒材质、颗粒直径及填充率对阻尼器减振性能的影响,有助于航空用弹性传动轴磨削振动控制效果的优化。