Mastercam软件在数控加工中的应用

方 鹏,黄焰霄

(乐山职业技术学院,四川 乐山 614099)

数控车床适合加工轴类、套类等回转类工件。对于含有椭圆、非曲线的弧形零件的加工,采用手工编程的方法存在难度,容易造成错误;使用宏程序,因涉及很多变量和相应的语言结构,对从业人员专业素养要求较高;采用自动编程,既可提高编程效率又可提高加工品质。因此,数控车床自动编程软件在非圆曲线零件加工中被广泛应用,其中的Mastercam数控车自动编程软件,集二维绘图、三维实体造型、曲面设计、体素拼合、数控编程、刀具路径模拟及真实感模拟等多种功能于一身,并且其通用的后置处理模块可以满足各种机床的代码格式。

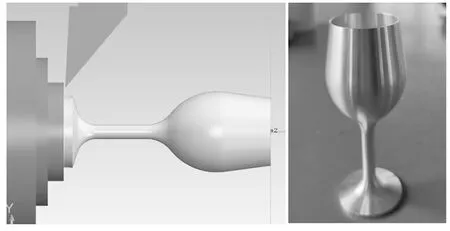

笔者将通过一个复杂非圆曲线零件——酒杯零件(如图1所示)的数控编程,来介绍Mastercam数控车自动编程技术的具体应用。

文中使用的数控车床系统是广州数控GSK980TDI数控系统。

1 酒杯零件的工艺分析

1.1 加工零件图(见图1)

图1 零件

零件的外轮廓是由外圆、圆弧、椭圆组成。如果利用宏程序编程既复杂又容易出错。Mastercam数控车软件能够自动计算生成加工所需程序,避免出现加工错误以及安全事故。

1.2 确定毛坯及装夹方式

根据加工零件图进行图样分析选择毛坯为Φ50 mm× 150mm的圆棒料,材料为铝棒。该零件为实心轴类零件,故使用常用的三爪自定心卡盘夹紧工件即可,伸出长度为110mm(要预留切刀长度),以工件的右端建立工件坐标系。

1.3 确定刀具及切削用量

根据零件的尺寸加工要求选用装夹方便的夹固式可转位车刀,分别选用MVJNR2020K16外圆车刀、MGEHR2020-30切断车刀,加工工艺如表1所示。

2 零件加工

2.1 绘制零件的图形草图

毛坯设置利用Mastercam数控车软件进行编程加工之前必须按零件尺寸要求绘制Mastercam加工草图轮廓线。零件图形绘图功能利用直线、圆弧、椭圆命令,绘出零件图形,标注出总长尺寸,防止加工不到位,然后就可以进行轮廓线的裁剪等内容,最后画出毛坯轮廓线即可(见图2)。

2.2 粗车切削参数设定

按照工艺要求,进行先粗后半精最后精加工的加工原则进行参数设置,设置粗车参数如图3所示。背吃刀量为1 mm,X预留量为0.1mm、Z预留量为0.1mm,深度切削为等距,进入延伸量为2.5mm,切削方式为单向,刀具补正方式为电脑,在切入设置中进入向量45°,切出向量45°,延长结束外形线有5mm,切削参数定义主轴转速500r/min,进给速率0.15mm /r,下刀速率为0.25mm/r,刀片选择VNMG200408。

2.3 精车参数设定

为了更好地保证尺寸精度和表面粗糙度,一般在粗车前就预留刀补0.5mm,再分为半精车和精车两部分完成。在半精车加工后测量工件直径,工件实际尺寸和理论尺寸相对比,再在机床刀补界面里面修改预留刀具磨损量后,再进行第二次精车。设置精车参数如图4所示。精车步进量为2mm,刀具补正方式为电脑,在切入设置中进入向量45°,切出向量45°,延长结束外形线有3mm,切削参数定义主轴转速为900m/min,进给速率0.12mm /r,刀片不变。

图5 后处理参数

2.4 钻孔和切断加工参数设定(略)

2.5 后置代码生成处理

Mastercam数控车软件所产生的刀具轨迹,由于该软件的后处理模块比较强大,以致通用性比较强,使其可以满足各种常用数控系统机床的代码格式,并可对生成的加工代码进行校验及加工仿真、编辑和修改,并生成能够识别不同数控系统的G代码。以广州数控GSK980TDI系统为例,如图5所示。

2.6 Mastercam模拟加工及产品

利用Mastercam自带的刀路模拟功能校验刀具加工验证,发现程序问题并修改,经过加工工艺路线的模拟和实际加工操作,零件刀路模拟和酒杯零件加工实物如图6所示。

图6 零件模拟加工路线图和酒杯零件加工实物

3 结束语

以椭圆与圆弧连接零件为例,通过对零件图的分析,制定出合理的加工工艺,熟悉自动编程软件在数控车床上的运用,充分发挥Mastercam数控车软件的编程优势,减少手工编程的复杂节点的计算量、循环指令的各个G代码的记忆、加工事故的发生,缩短编程时间,提高生产效率。