含氟聚氨酯的制备及性能研究

赵芸,焦晓光,郭冰之,冯彩虹,吕玉珍,矫庆泽, (.北京理工大学 化学与化工学院,北京 0008;.北京理工大学 珠海学院,广东,珠海 59085; .华北电力大学 新能源电力系统国家重点实验室,北京 006)

聚氨酯(PU)是一种以氨基甲酸酯基团为重复单元的大分子聚合物. 聚氨酯由多异氰酸酯、扩链剂组成的硬链段以及聚醚/聚酯多元醇组成的软链段构成[1-2]. 由于聚氨酯的软、硬段在热力学上不相容,因而软硬段之间通过分散、聚集产生微相分离;而硬段聚集形成刚性的微区则起到物理交联的作用[3-5]. 聚氨酯的结构赋予了其独特的性能,如优良可控的强度和加工性、弹性和硬度等等. 因此,PU的用途十分广泛,包括软、硬泡沫塑料与弹性橡胶,油漆、涂料与合成纤维、胶粘剂等等,应用于衣、食、住、行等国民生活的各大领域[6-9].

单一的聚氨酯材料虽然具有良好的硬度、弹性,但是其耐水性以及耐候性较差,储存性低[10-11]. 因此,通常需要通过共聚或者共混的方法对其改性,在保持其优良力学性能的前提下,提高其耐水性及其他表面性能[12-13].

氟原子的电负性大、原子半径小且C-F键键能高,因此赋予含氟聚合物优异的耐热耐氧化性、电学性能以及光学性能[14-15]. 将氟元素引入聚氨酯不仅可以降低聚合物的表面自由能,赋予材料优良的耐水及耐油表面[16-17],还能降低材料的摩擦因数、介电常数及折光指数[18-19],提高聚合物的耐热耐氧化性能及阻燃性[20-21],使含氟聚氨酯不仅在功能涂料如耐候防腐涂料、抗沾污涂料方面有重要的应用前景,而且在低介电常数微电子绝缘材料、航空材料、建筑防腐、生物医用材料、文物保护等方面也极具应用潜力[22-24].

将氟元素引入到聚氨酯中主要有3种方法:含氟丙烯酸酯改性;以含氟聚醚/聚酯多元醇作为聚氨酯软段改性;含氟封端剂、氟化异氰酸酯、含氟小分子扩链剂等作为聚氨酯硬段改性[25-27]. YU等[28]通过二甲基丙烯酸三氟乙基酯和二乙醇胺的迈克尔加成反应成功合成了氟二醇二氟乙基-2-甲基丙酸酯-β-二羟基乙胺. 通过4,4′-二环己基甲烷二异氰酸酯、聚丙二醇、2,2-二羟甲基丁酸、二甘醇和氟二醇二氟乙基-2-甲基丙酸酯-β-二羟基乙胺反应,成功制备了不同氟质量分数的氟化水性聚氨酯乳液. 结果表明,氟元素的引入显著提高了水性聚氨酯薄膜的耐水性. ZHANG等[29]以聚二甲基硅氧烷与全氟聚醚为原料,制备了改性水性聚氨酯. 结果发现膜的表面自由能减少以及膜-空气界面处硅和氟显著富集. TIAN等[30]首先用3,3,4,4,5,5,6,6,7,7,8,8,8-十三烷基氟-1-辛醇和六亚甲基二异氰酸酯合成了氟化的二异氰酸酯,然后进一步合成了含氟聚氨酯. 结果表明含氟聚氨酯乳液的表面张力降低,膜的润湿能力得到改善. SU等[31]使用2,2,3,3,4,4,4-七氟丁酰氯和三羟甲基丙烷合成了含氟扩链剂,与4,4’-二苯基甲烷二异氰酸酯、聚己内酯二醇合成含氟聚氨酯. 通过FR-IR和X射线光电子能谱,观察到聚氨酯中-NH与-CF2或-CF3之间的氢键相互作用很强. 增加含氟扩链剂的质量分数会使含氟聚氨酯的拉伸强度及模量增大. WANG等[32]通过乙烯基单体和氟化单体的混合物中制备氟化醇封端的聚氨酯,然后与全氟丙烯酸辛酯、苯乙烯、丙烯酸丁酯进行乳液聚合制备了新型水性氟改性聚氨酯-丙烯酸酯乳液,并研究了膜的表面性能和机械性能. 结果表明,随着含氟丙烯酸酯用量的增加,膜的拉伸强度增加,但其断裂伸长率降低,膜的储能模量显著提高.

含氟异氰酸酯的合成方法复杂且种类少,工业上多不使用该方法合成含氟聚氨酯. 采用含氟一元醇封端的方法引入的氟质量分数少,对聚氨酯的性能提升较小. 因此,常采用含氟扩链剂或含氟多元醇合成含氟聚氨酯. 相比于含氟小分子扩链剂,含氟多元醇的工业成本更低,有利于含氟聚氨酯产品工业化. 但采用含氟聚醚二元醇制备含氟聚氨酯文献报道也不多. MASHLYAKOVSKIY等[33]分别采用H12MDI、IPDI、DTI和含氟聚醚二元醇合成含氟聚氨酯,重点研究了含氟聚醚型聚氨酯的反应机理,指出该反应是按照二级反应动力学机理进行的. MOLINA等[34]以全氟聚醚二元醇和异佛尔酮二异氰酸酯为原料制备了水性含氟聚醚二元醇型聚氨酯,并与羧基化多壁CNT(COOH-CNT)复合制备了聚合物纳米复合材料. 通过流变学测量、动态力学分析、热表征、接触角测量和扫描电子显微镜研究了增加COOH-CNT浓度对纳米复合材料的物理、机械性能和表面性能的影响. 本文通过全氟聚醚二元醇将氟元素引入到聚氨酯主链中,以合成FPU,并通过调控全氟聚醚二元醇的用量调控FPU的氟质量分数,研究了氟质量分数对含氟聚氨酯热稳定性、力学性能和疏水疏油性能的影响.

1 实验材料和方法

1.1 材 料

全氟聚醚二元醇(Mn=902)、聚丙二醇(PPG Mn=400)、异佛尔酮二异氰酸酯(IPDI)、二月桂酸二丁基锡、二丁胺、溴甲酚绿溶液指示剂,麦克林试剂有限公司. 1,4-丁二醇(BDO),阿拉丁试剂有限公司. 二甲苯、甲酚、丙酮,北京市通广精细化工公司.

1.2 树脂的合成

将全氟聚醚二元醇(18.04 g)和异佛尔酮二异氰酸酯(13.907 2 g)转移入具有机械搅拌器、温度计、氮气导管和冷凝管的100 mL 4口烧瓶中. 油浴锅升温至80 ℃,滴加0.2 wt%的二月桂酸二丁基锡. 将混合物在80 ℃加热并以300 r/min转速搅拌以进行反应. 反应直至-NCO质量分数达到理论值(通过二正丁胺法测定),获得FPU预聚物. 然后,将混合在一定量二甲苯中的1,4-丁二醇(4.132 8 g)滴加到烧瓶中,进行反应直至-NCO质量分数达到理论值(通过二正丁胺法测定). 最后,冷却至室温后,将适量的FPU溶液平铺在聚四氟乙烯板上,自然干燥24 h,然后在真空干燥箱中60 ℃干燥8 h以获得FPU膜. 并将其记为FPU1(全氟聚醚二元醇质量分数15.57 mol%).

作为比较,以聚丙二醇、异佛尔酮二异氰酸酯为原料,1,4丁二醇为扩链剂,0.2 wt%的二月桂酸二丁基锡为催化剂,制得聚氨酯PU. 以全氟聚醚二元醇、异佛尔酮二异氰酸酯为原料,1,4丁二醇为扩链剂,0.2 wt%的二月桂酸二丁基锡为催化剂,通过提高全氟聚醚二元醇的用量以提高氟元素质量分数,制得与FPU1基团比r相同,全氟聚醚二元醇质量分数分别为22.35 mol%和31.84 mol%的FPU2与FPU3. FPU的合成机理如图1所示.

图1 FPU的合成路线Fig.1 Reaction scheme to synthesize FPU

含氟聚氨酯的合成通过2步法进行. 首先,全氟聚醚二元醇与异佛尔酮二异氰酸酯在二月桂酸二丁基锡催化下于80 ℃进行预聚合反应,生成低分子量预聚物;然后,加入1,4-丁二醇进行扩链,分子量迅速增大,合成高分子量聚氨酯.

合成产物的分子量可以通过基团比r即-NCO/-OH的摩尔比进行调控,理论上基团比r越接近1,分子量越大. 通过调控含氟聚醚二元醇的用量调控聚合物中的氟质量分数.

1.3 分析测试

① 预聚体中-NCO质量分数的测定.

反应的游离状态下的-NCO通过二丁胺-丙酮滴定法测定[35].

② 结构与性能测试.

采用傅里叶变换红外光谱仪((FTIR),Spectrum one型,美国PerkinElmer 公司)分析树脂的结构,波数范围为4 000~450 cm-1,分辨率为 4 cm-1,扫描次数为32次;采用热重分析仪((TGA), TGA7 型,美国PerkinElmer 公司)进行聚合物热稳定性分析,氮气气氛,升温速率:10 ℃/min,测试温度范围为室温-800 ℃;采用接触角测试仪(CAST3型,上海梭伦信息科技有限公司)测量样品与去离子水及乙二醇之间的接触角;采用台式电子精密万能试验机(AGS-J型,日本岛津公司)测量样品的拉伸强度和断裂伸长率.

2 实验结果与讨论

2.1 含氟聚氨酯的结构

以全氟聚醚二元醇、IPDI、BDO为原料合成含氟聚氨酯FPU;以PPG、IPDI、BDO为原料合成聚氨酯PU,对合成产物的结构进行表征. 图2为FPU与PU的红外谱图.

由图2可知, PU和FPU的IR图中均在3 328,1 707,1 535,1 238和1 109 cm-1处出现了吸收峰,其中3 328 cm-1和1 707 cm-1是氨基甲酸酯结构中的-NH和-C=O伸缩振动吸收峰,表明产物中含有氨基甲酸酯基团. 1 535 cm-1处为氨基甲酸酯基团中-NH的弯曲振动吸收峰;1 238 cm-1处为-C-O-键的振动吸收峰;1 109 cm-1处为醚键C-O-C的伸缩振动吸收峰;谱图上没有出现2 260~2 280 cm-1处的-NCO特征吸收峰,表明-NCO已完全反应. 与PU相比,3个FPU样品在1 138 cm-1处出现了C-F键的伸缩振动吸收峰. 这一系列特征峰表明成功合成了FPU及PU.

图2 PU/FPU的红外谱图Fig.2 IR spectra of PU and FPU

2.2 含氟聚氨酯的热稳定性

图3为FPU与PU的热失重曲线. PU的初始分解温度为310 ℃;FPU1,FPU2和FPU3的起始分解温度分别为286.5,286.7和278.6 ℃. FPU的初始分解温度相对于PU略有降低,这是由于侧链F原子的吸电子能力较强,使主链-C-O-键的电子云密度降低,因而C-O键强度被削弱,因而C-O键较容易断裂,初始分解温度相对降低. 对于FPU,随着全氟聚醚二元醇用量从15.57 mol%增加到31.84 mol%,初始分解温度稍有降低. 因为随着全氟聚醚二元醇用量的增大,硬段质量分数降低. 硬链段的有序结构和次晶结构减少,结晶度变低,从而降低了耐热性[36-37].

图3 PU/FPU的热重曲线Fig.3 TGA curves of PU and FPU

2.3 含氟聚氨酯的力学性能

图4为FPU与PU的应力-应变曲线. 表1列出了PU和FPU的拉伸强度及断裂伸长率. PU的应力-应变曲线为韧性断裂,拉伸强度为8.32 MPa,断裂伸长率为325.02%. FPU1与PU硬段质量分数、基团比r均相同,但其应力-应变曲线为典型的脆性断裂,拉伸强度和断裂伸长率分别为30.22 MPa和3.98%,氟元素的引入使FPU相较于PU拉伸强度显著增加,断裂伸长率明显降低. 含氟聚氨酯由于分子主链上含有C-F键,键能大、极性大,因此增大了分子间作用力,使其拉伸强度提高,韧性降低. 另外,FPU2的拉伸强度和断裂伸长率分别为16.60 MPa和15.16%;FPU3的拉伸强度和断裂伸长率分别为10.04 MPa和43.45%. 随着全氟聚醚二元醇用量的增大,FPU的拉伸强度降低,断裂伸长率增大. 这是因为,全氟聚醚二元醇用量的增大使硬段质量分数降低,聚氨酯中的软段聚集区的质量分数增加,所生成的硬链段微区的分子内氢键和库仑力降低,并且分子链的位阻相对减少,导致随着全氟聚醚二元醇用量的增大,FPU的拉伸强度降低,断裂伸长率增大,韧性增大[37-38]. 但即使全氟聚醚二元醇质量分数最高的FPU3其拉伸强度仍然比PU的大,断裂伸长率比PU的小. 实际应用中可以通过调控全氟聚醚二元醇的用量调控FPU的力学性能,获得强度和韧性的平衡.

图4 PU/FPU的应力-应变曲线Fig.4 Stress strain curves of PU and FPU

表1 PU/FPU的力学性能Tab.1 Mechanical properties of PU and FPU

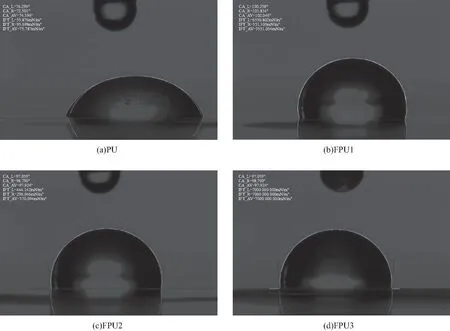

2.4 含氟聚氨酯的疏水疏油性

图5为PU和FPU与水的接触角测试图,图6为PU和FPU与油的接触角测试图.

图5 PU/FPU的水接触角Fig.5 The water contact angles

图6 PU/FPU的油接触角Fig.6 The oil contact angles of PU and FPU

PU膜与去离子水之间的接触角为74.4°,表明普通的聚氨酯涂层疏水性较差. 氟元素的引入,使FPU的接触角逐渐增大到102.1°. 所有FPU的接触角均明显增加并大于90°,赋予聚氨酯表面疏水的特性. 这是因为氟元素的引入,降低了聚合物的表面内聚能,使接触角变大. 因此,FPU膜表现出更好的疏水性.

PU膜与乙二醇作为油相之间的接触角为91.11°,说明聚氨酯薄膜本身具有一定的疏油性. FPU1,FPU2,FPU3对油相的接触角分别为91.07°,91.60°,92.09°. 相比于PU的接触角91.11°,FPU的油接触角未明显增大. 这是由于氨基甲酸酯基是极性基团,因而对于弱极性及非极性的油相表现出较好的疏油性. 因此,聚氨酯薄膜表现出了疏油的特性,引入氟元素后,不会因结构的改变而降低其疏油特性.

3 结 论

本文通过分子结构设计,以全氟聚醚二元醇为原料将氟元素引入聚氨酯分子链中,成功合成了含氟聚氨酯,并且通过调控软硬段比例即全氟聚醚二元醇的用量调控了FPU的氟质量分数. 力学性能测试表明,FPU拉伸强度增大,且FPU的拉伸强度相比于PU最大可以增大263.22%. 接触角测试表明,FPU具有更好的疏水性,与水的接触角最大可以达到102.1°. 在获得了疏水性的同时,还保持了其疏油的特性. 通过调控全氟聚醚二醇软段的用量调控FPU的性能,在涂料、航空航天领域以及医用制品中有广阔的应用前景.