正火温度对球墨铸铁的组织与力学性能的影响

周建强,陈伟栋,朱协彬*,王邦伦,徐达义

( 1.安徽工程大学 材料与科学工程学院,安徽 芜湖 241000;2.芜湖泓鹄材料技术有限公司,安徽 芜湖 241000)

球墨铸铁是通过球化和孕育处理得到的球状石墨铸铁。从生产方面讲主要是通过合金成分优化、铸造工艺优化,以及热处理工艺优化等途径来提高球墨铸铁的力学性能。选择一种合理的热处理工艺能够大幅提高球墨铸铁性能,而正火处理是常见提高球墨铸铁力学性能的一种热处理工艺。球墨铸铁含碳量高,其绝大部分是以石墨球形态出现,而其余碳存在其基体中。故当球墨铸件加热到一定温度后,碳原子发生扩散,石墨球表面碳原子扩散到基体奥氏体中,而当温度下降时过饱和固溶体中的碳原子脱溶出来附着在石墨球上。Gao等研究发现球墨铸铁的抗拉强度随着退火时间的增加而增加,且计算出碳原子的扩散离子系数为0.56 μm/s,属于短程扩散,并发现石墨中的碳原子扩散不完全,只能扩散到石墨周围使石墨跟基体结合。控制球墨铸铁的加热温度、保温时间、冷却速度可以改变球墨铸铁的组织和性能。球墨铸铁的共析转变温度处于一定范围内,在这范围内铁素体和珠光体体积分数之比与温度的升降有关。故为了通过提高珠光体含量来提高球墨铸铁的抗拉强度,一般采用正火处理,且正火温度为共晶转变上限温度以上30~50 ℃。纳建虹等研究了正火处理对球墨铸件不同深度的影响,并发现正火处理后在同一位置不同层深处的硬度偏差较小。在实际生产中球墨铸铁组织中往往会有少量的游离渗碳体,而这些渗碳体在高温条件下容易分解。因此,设计加热温度为870 ℃、900 ℃、930 ℃来研究球墨铸铁经过正火处理后组织与力学性能的变化。

1 试验方法

实验试样棒取于中频感应炉熔炼的圆柱形球墨铸铁试棒,尺寸为 Φ40 mm×150 mm,其化学成分如表1所示。

表1 铸铁试样的主要化学成分(质量分数)

使用合肥科晶KSL-1200箱式热处理炉进行正火处理,以10 ℃/min进行加热,再分别用 870 ℃、900 ℃、930 ℃进行保温,且保温时间为1 h,再随炉冷却至727 ℃,最后取出空冷至室温。使用线切割机从铸态及正火后的圆型试棒上切出10 mm×10 mm×30 mm的小试样块制作金相试样,并用基恩士VH-5000超景深光学显微镜观察试样组织。将试样加工成宽×高为12.5 mm×3 mm、标距为34.6 mm的拉伸试样,并用电子万能试验机测量试样的室温力学性能,且在室温条件下以应变速率为2 mm/min进行拉伸。延伸率和抗拉强度等数据分别取两根拉伸试样测试结果的平均值。使用日立S-4800扫描电子显微镜,进行试样的断口形貌和侧面拉伸裂纹观察。

2 试验结果与分析

2.1 正火温度对试样显微组织的影响

用基恩士VH-5000超景深光学金相显微镜分别观察铸态和正火后的试样,铸态和不同正火温度下试样的金相显微组织如图1所示。图1a为铸态球墨铸铁,其组织为珠光体、铁素体、石墨以及少量渗碳体,且铸态中大量石墨被铁素体包围呈现出牛眼状。图1b为正火温度为870 ℃的金相图显微组织。与铸态球墨铸铁相比,石墨球周围存在大量的细小粒状珠光体组织,且铁素体变少。另外,在珠光体组织中间还夹杂着块状的渗碳体。图1c为正火温度为900 ℃的金相显微组织,与870 ℃相比,其细小粒状珠光体变多,但渗碳体含量并无明显变化。由图1d可知,当正火温度提升至930 ℃时,几乎不存在块状的渗碳体组织,并且粒状珠光体组织继续变多,且铁素体组织继续变少。

图1 铸态和不同正火温度下试样的金相显微组织

温度升高时,材料内部发生热压应力,当热压应力到达一定时,会使奥氏体产生变形,使得奥氏体内位错向渗碳体周围塞积,而这些位错在渗碳体周围产生局部应力,使渗碳体不稳定,从而容易分解。另外从热力学条件下讲,由于渗碳体是一种亚稳定相,从高温到低温过程中都会发生变化(FeC→3Fe+C)。但是碳原子扩散会随着温度升高而相应地提高,从而促进渗碳体的分解。理论上石墨在奥氏体中形核长大的温度在900~950 ℃,这与实验中在正火温度为930 ℃条件下看到渗碳体减少相符合。球墨铸铁中的碳大部分是以石墨球形式存在,它能吸收或放出碳原子,而渗碳体发生分解必然会产生碳原子,这些碳原子就会在奥氏体晶界处形成石墨核心。根据胶态平衡理论,石墨核心的固溶度较大,在石墨核心到石墨球之间,有一个从高到低的溶质浓度梯度,使得石墨核心中的碳有向石墨球周围扩散的趋势。因此,在930 ℃正火条件下球墨铸铁组织中渗碳体分解,粒状珠光体变多。

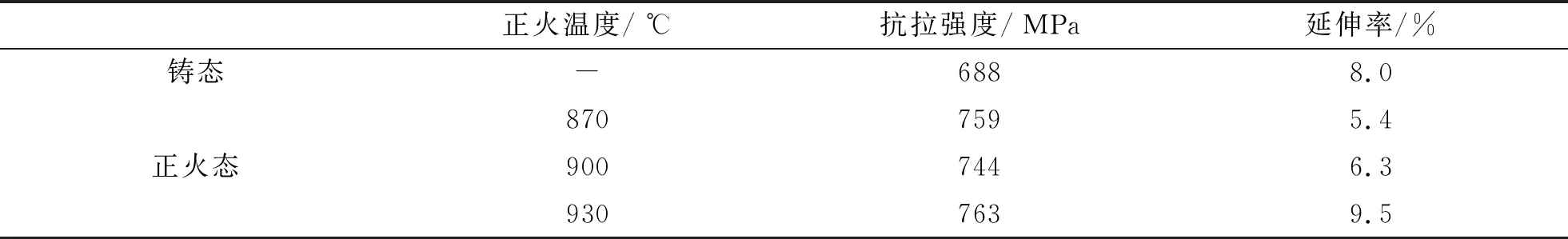

2.2 正火温度对试样力学性能的影响

使用电子万能试验机在室温条件下测试了铸态和不同正火温度处理后的室温球墨铸铁拉伸试样,其力学性能如表2所示。由表2可知,铸态球墨铸铁的抗拉强度为688 MPa,延伸率为8.0%,通过正火处理后,球墨铸铁的抗拉强度及延伸率发生了变化。在正火温度为870 ℃条件下,即为共晶转变温度上限温度以上30~50 ℃左右进行正火处理,其抗拉强度为759 MPa,延伸率为5.4%,其中抗拉强度与铸态相比增加了10%,而延伸率下降20%。但在正火温度为930 ℃条件下,抗拉强度基本维持不变,而延伸率明显提高为9.5%。赵晓龙等也研究发现,随着钢材组织中的游离渗碳体消失,其抗拉强度有下降的趋势,而其延伸率有一定的提高。这可能是由于少量的渗碳体发生了分解,而基体和石墨球几乎没发生改变。

表2 铸态和不同正火温度下室温试样的力学性能

铸态和正火后球墨铸铁的拉伸断口形貌的SEM和BSE图如图2所示。材料的断裂原因多种多样,除了与材料本身的性质,还与其制造的形状、尺寸及外部条件有关。就宏观断口而言,断裂一般分为韧性断裂和脆性断裂。由图2可知,铸态及930 ℃正火条件下,发现试样断口呈现表面凹凸不平纤维状,而且断裂边缘都呈现灰色的剪切唇形貌,属于韧性断裂。870 ℃和900 ℃正火条件下的试样断口呈现出人字花样的条纹,其断口平整,表面灰暗,属于脆性断裂。从微观试样上看,870 ℃和900 ℃正火试样断口处存在解理小平面且有向四周发散的河流花样,表现为准解理脆性断裂特征。而铸态和930 ℃正火试样断口的解离小平面和剪切撕裂脊较少且有较多韧窝存在,表现为韧性断裂。

2.3 球墨铸铁的拉伸断裂机理分析

球墨铸铁在经过正火处理后,从930 ℃正火条件下看,其抗拉强度和延伸率都有相应的提高。在球墨铸铁中碳以石墨球的形态存在,虽然这些石墨球很少,但石墨球与基体接触的界面处容易形成位错的塞积,在拉伸过程中这些位错堆积处容易产生石墨-基体界面微裂纹。随着进一步拉伸,石墨-基体界面微裂纹会沿着石墨球与基体界面伸长,直到石墨与基体分离,这一现象被称为石墨球与基体脱黏。在石墨脱黏后,与石墨球接触的基体上形成凹坑,其容易产生局部应力集中,而导致基体的裂纹源产生。再由于前方的石墨-基体也产生石墨脱黏,随着拉力增大裂纹就向前方石墨球处扩展,从而形成一条主裂纹。当主裂纹如此反复地扩展,最终使球墨铸铁断裂。

930 ℃正火条件下断口纵剖面微观裂纹的SEM图如图3所示。由图3可知,界面处有石墨脱黏现象,但基体中的微裂纹并未萌发。这可能是由于基体大多数是珠光体组织,而珠光体是由铁素体和渗碳体两相相间组成。根据Miller等提出的珠光剪切断裂模型可知,珠光体中大量裂纹与珠光体片层呈现45°扩展。在拉伸过程中首先是铁素体片层发生断裂,但渗碳体片层不会立即断裂而是变得细长,使得珠光体基体被渗碳体片层牵引使得铸件整体塑性变形能力加大。但基体中的渗碳体是间隙化合物,会降低球墨铸铁的塑性变形。

综上所述,与铸态相比,在正火温度870 ℃条件下,其抗拉强度从688 MPa增加至759 MPa,而延伸率下降。这是因为铸态球墨铸铁基体中铁素体包围着石墨球,而铁素体的晶体结构为体心立方,有良好的塑性。且铸态球墨铸铁在拉伸过程中,石墨球与基体脱离后,当微裂纹扩展到石墨球洞中,石墨球洞起到了裂纹钝化作用。与正火温度870 ℃条件下球墨铸铁相比,930 ℃正火的球墨铸铁的抗拉强度几乎没改变,而延伸率从5.4%提升到9.5%。这是由于球墨铸铁基体中的渗碳体分解使其延伸率得到了提高。

3 结论

与铸态球墨铸铁相比,在正火温度870 ℃条件下,其抗拉强度增加至759 MPa,而延伸率下降至5.4%。当正火温度提升至930 ℃时,其抗拉强度没有明显变化,为763 MPa,延伸率明显上升至9.5%。与铸态球墨铸铁相比较,经过正火处理后的球墨铸铁基体中珠光体占比增加,且当温度由870 ℃提高至930 ℃时,球墨铸铁中珠光体含量进一步增多。球墨铸铁正火处理时,正火温度是影响球铁基体中渗碳体分解的重要因素。在930 ℃正火温度下,球体中渗碳体产生分解,使其延伸率有了明显的提高。

图2 铸态和不同正火温度下试样的拉伸断口形貌

图3 930 ℃正火试样断口处纵剖面微观裂纹的SEM图