微纳米颗粒/硬脂酸超疏水涂层的仿生构建及其性能研究*

余德密,徐亦冬,黄佳敏,陈 伟

(1.浙江大学 建筑工程学院,浙江 杭州 310000;2.浙大宁波理工学院 土木建筑工程学院,宁波 315100)

0 引 言

超疏水材料与水滴的接触角为150°以上,水滴在超疏水表面几乎不润湿[1],并由于其接触角较大而滚动角较小,导致水滴呈球形并极易滚落,在滚落的过程中可以带走沿途的灰尘和污渍。大量研究[2-10]表明超疏水材料在建筑材料的防水、自清洁等方面具有突出的表现,超疏水表面的构建可有效提高混凝土的抗渗性、防冰性等基本性能。在基体表面制备超疏水涂层有两个关键因素[11]:(1)在基体表面构建二元微纳米粗糙结构;(2)用低表面能物质修饰基体表面以降低表面能。目前,构筑微纳米粗糙结构来制备超疏水表面的方法已见于诸多报道,其中的常用方法有等离子体/电子刻蚀处理法、化学气相/电化学沉积法、旋涂法、溶胶凝胶法、化学水浴沉积法、自组装法、光刻法[12]等,但是这些制备方法通常比较复杂,制备成本高昂[13]。而喷涂作为一种廉价、低成本的大规模生产途径,几乎适用于任何类型的基材,采用喷涂微纳米颗粒的方式构筑微纳米粗糙表面,近来也常常作为超疏水表面的制备方式出现于报道中[14-18]。同时,超疏水表面的构建通常还需要低表面能物质的修饰,硅氧烷类疏水剂因具有较好的物理化学特性常被用于许多超疏水表面的构造[19-21],但此类疏水剂造价高,且因为多带有含氟基团而不够环保。因此,有学者[22-24]提出采用硬脂酸作为修饰超疏水表面的低表面能物质。硬脂酸是一种含有烷基长链的有机物,负载在表面可以显著降低与水之间的表面张力,从而降低表面能;且硬脂酸造价低、无污染,适合大规模使用,这些特性使其对微纳米粗糙表面的疏水改性提供了可能。

为解决制备超疏水涂层工艺复杂、成本高昂、不环保等缺点,本研究开发了一种简便的方法,选用凹凸棒石与纳米TiO2来构筑微纳米粗糙表面,通过硬脂酸修饰赋予其足够低的表面能,该方法可以通过无氟溶液的一步喷涂来制造超疏水涂层。此外,研究了各组分添加量与涂敷方式对微纳米颗粒/硬脂酸复合涂层性能的影响,对其超疏水性能及微观作用机理进行计算与分析研究。该方法简单但用途广泛,适用于大面积的建筑材料表面,且不需要预处理或后处理,具有十分广阔的应用前景。

1 实验部分

1.1 仪器与试剂

硬脂酸(SA):分析纯,天津市北方方正试剂厂;凹凸棒石(APT):800目,常州鼎邦矿产品科技有限公司;TiO2:20 nm,纯度99%,南京宏德纳米材料有限公司;无水乙醇:分析纯,无锡市晶科化工有限公司;丙三醇:分析纯,国药集团化学试剂有限公司;二碘甲烷:纯度98%,上海贤鼎生物科技有限公司。

恒温磁力搅拌器:B11-1,上海司乐仪器有限公司;喷枪:1.3 mm口径,德国WARTE公司;超声波清洗仪:F-009S,深圳福洋科技集团有限公司;光学接触角测量仪:OSA60,宁波新边界科学仪器有限公司;S-4800型场发射扫描电镜(SEM):JSM-6700,日本JEOL公司。

1.2 涂层构建

表1为试验分组及喷涂制备方式下试样的接触角,按表1所示条件称取一定量的SA加入50 mL乙醇中,于室温下在磁力搅拌器上搅拌30 min,得到含SA的乙醇溶液;将一定量的APT (或TiO2)加入该溶液中,磁力搅拌30 min,使APT(或TiO2)充分分散,得到SA改性APT (或TiO2)疏水悬浮液。

表1 试验分组及喷涂制备方式下试样的接触角(单位:°)Table 1 Test grouping and the contact angle of samples under the spray preparation method

将玻璃片置于无水乙醇中超声波清洗30 min后于干燥箱中干燥1 h。将上述制备完成的超疏水悬浮液置于喷枪中,喷头与玻璃片之间的距离为25 cm左右,以2 MPa的喷涂压强将其喷涂于玻璃片上,并于室温下放置至乙醇完全挥发。此外,作为对照,将SA改性APT (或TiO2)疏水悬浮液滴于玻璃片上,然后用流延的方式使其涂覆于整个玻璃片,并于室温下放置至乙醇完全挥发。

图1 超疏水图层构建示意图Fig 1 Schematic diagram of super-hydrophobic layer fabrication

1.3 超疏水混凝土试件制作

混凝土试件的制作采用42.5普通水泥、自来水、中粗砂与石子(5~20 mm)。配合比为m(水泥)∶m(水)∶m(砂)∶m(石)=1∶0.4∶1.12∶2.28,制作流程按照GBT 50081—2019《混凝土物理力学性能试验方法标准》进行。养护好的混凝土试块使用SYJ—200精密切割机制作成100 mm×40 mm×8 mm的混凝土切片,用超声波清洗机清洗干净,烘干后在其表面喷涂超疏水涂料得到超疏水混凝土。

1.4 涂层性能测试与表征

接触角、滚动角测定:采用OSA60型光学接触角测试仪(宁波新边界)测定水滴在涂层表观接触角和滚动角。微注射器液滴量为5 μL,每个试样测5个不同点,取其平均值。

防污性能测试:将表面覆有涂层的混凝土试样浸入10 mg/L的亚甲基蓝溶液中,一段时间后拿出,观察混凝土表面的污染痕迹;在混凝土表面撒上灰尘,观察水滴滚落时混凝土的自清洁效果。

涂层表面微观形貌:在10 mm×10 mm纯铜片上制备上述各类涂层,用S-4800型场发射扫描电镜观察涂层的表面形貌,为涂层的性能差异提出机理解释。

2 结果与讨论

2.1 涂敷方式对疏水性能的影响

由表1可知,SA/TiO2复合涂层的疏水性能强于SA/APT复合涂层,且1.5%SA浓度下的涂层接触角均大于1.0%SA浓度下的涂层。当TiO2的浓度为1.5%时,涂层的接触角达到160°以上,之后随着TiO2浓度的增加,涂层的接触角变化不大,故从涂层疏水性能及节约资源的角度综合考虑,取50 mL1.5%SA@1.5%TiO2乙醇溶液分别进行喷涂与浸涂,得到的SA/TiO2复合涂层上的水滴形态及接触角测量图如图2所示。当涂层的制备方式为浸涂时,可以明显观察到涂层的表面较为光滑,其接触角为115.30°(如图2(a)所示),滚动角大于45°,虽然疏水性大于空白组,但还未达到超疏水性能。当涂层的制备方式为喷涂时,接触角测试的结果显示,接触角为161.26°(如图2(b)所示),比浸涂的涂层增加了39.9%,滚动角为1.1°,比浸涂的涂层减少了至少97.6%。这一结果表明,经SA/TiO2乙醇溶液喷涂后的玻璃片由原始的亲水性转变为超疏水性,而浸涂只能使其具有普通的疏水性。分析认为,当涂敷方式为喷涂时,乙醇在空气中快速蒸发,溶液中的TiO2颗粒在试件表面堆叠形成一层粗糙的结构,SA在TiO2颗粒之间的乙醇中析出并生长,为涂层提供足够低的表面能;而当涂敷方式为浸涂时,乙醇蒸发速度较慢,在乙醇未蒸发完全时,TiO2颗粒即沉淀在底部,此后从乙醇中析出的SA将TiO2颗粒覆盖,使得涂层的表面较为平整,没有足够的粗糙度,从而无法体现出超疏水性能。

图2 喷涂与浸涂的1.5%SA@1.5%TiO2涂层疏水性能比较Fig 2 Comparison of hydrophobic properties of 1.5% S@1.5% TiO2 coating prepared by spraying and dipping

为验证涂敷方式对微纳米颗粒/SA涂层疏水性能的影响,基于上述试验方法,在玻璃片上制备了纯SA涂层与SA/APT复合涂层,试验结果如表2所示。当涂层的制备方式为喷涂时,SA/APT涂层接触角为157.56°,比浸涂制备的涂层增加了34.1%,滚动角为5.1°,比浸涂制备的涂层减少了至少88.7%;而喷涂制备的纯SA涂层,由于没有微纳米颗粒构造粗糙结构,缺少了制备超疏水表面的两个关键因素之一,表现为一般的疏水性。当涂层的制备方式为浸涂时,所有涂层的表面都与浸涂的纯SA涂层一样表现为一般的疏水性,并且具有大小相似的接触角与滚动角。

表2 喷涂与浸涂的涂层疏水性能比较(单位:°)Table 2 Comparison of hydrophobic properties of coatings prepared by spraying and dipping methods (unit:°)

进一步根据Cassie-Baxter方程[25]分析超疏水涂层的接触行为:

cosθc=fs(cosθs+1)-1

(1)

式中,θc为复合接触表面的表观接触角,θs为液固界面的本征接触角,fs为液固界面的接触面占总界面的面积分数。

由表2分析可知,浸涂制备的SA/TiO2复合涂层接触角与浸涂制备的纯SA涂层较为接近,可以推测其液固界面的接触面占总界面的面积分数约等于1,代入公式(1)可知SA/TiO2复合涂层的本征接触角θs约等于其浸涂状态下的表观接触角,为115.10°。再将θs=115.10°,θc=161.26°带入上式可得出喷涂制备SA/TiO2复合涂层的fs=0.0921。这一结果表明,水滴在喷涂制备的SA/TiO2复合涂层表面约91%与空气接触,只有约9%与表面的固体接触。

2.2 粉体种类与浓度对疏水性能的影响

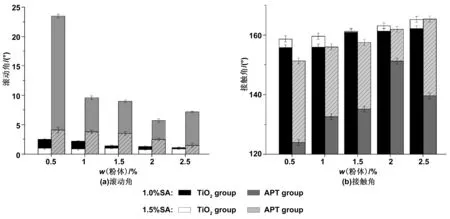

为研究制备方式为喷涂时粉体种类与浓度对涂层疏水性能的影响,依据表1制备得到的涂层接触角与滚动角测量结果如图3所示,其中APT group为添加了APT的涂层,TiO2group为添加了TiO2的涂层。由图3可见:在SA的浓度为1.5%时,任意粉体浓度下,涂层的疏水性能都强于SA的浓度为1.0%时的涂层,且随着APT和TiO2浓度的增加,涂层的滚动角呈现为下降的趋势,接触角则呈现上升的趋势;在SA的浓度为1.0%时,涂层的滚动角和接触角均表现出与SA的浓度为1.5%时相似的趋势,只有粉体浓度为2.5%的APT group出现滚动角的上升和接触角的下降,分析认为,该组涂层的APT/SA比例过高,导致涂层表面的SA过少,表面能不够低,致使涂层的疏水性下降,而其它实验组的涂层随着粉体浓度的增加,粗糙度增强,疏水性能也随之增强。此外,对比APT group与TiO2group的数据可以发现,任意SA浓度和粉体浓度情况下,TiO2group的接触角均大于150°,滚动角均小于10°,均达到了超疏水的标准,且每一组的疏水性能均强于APT group,分析认为,TiO2的颗粒粒径小于APT,故而在同等浓度下能够构建更加粗糙的表面,使涂层的疏水性能提高。综上所述,涂层的表面能与粗糙度为影响涂层疏水性能的关键因素,且随着表面能的降低与粗糙度的增强,涂层的疏水性能也随之增加。

图3 不同浓度APT与TiO2涂层的疏水性能比较Fig 3 Comparison of hydrophobic properties of different concentrations of APT and TiO2 coatings

2.3 超疏水混凝土防污性能测试

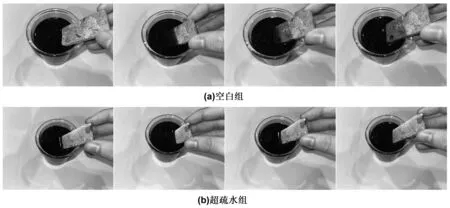

为研究超疏水涂层对混凝土防污性能的影响,优选涂层材料配比对混凝土试块进行疏水改性,将制备完成的1.5%SA@1.5%TiO2乙醇溶液喷涂于混凝土试块上,然后将其浸入污水中(如图4(b)所示),同时,将未处理的混凝土试块浸入同样的污水(如图4(a)所示)。可以看出,超疏水组的试块表现出明显的拒水性,当样品从水中取出时,液体接触线迅速退缩,样品完全干燥,而空白组的试块浸入水中的部分则完全湿润。结果表明,超疏水混凝土的防水性能显著强于普通混凝土。

图4 超疏水混凝土防玷污对比试验Fig 4 Anti-staining comparative test of super-hydrophobic concrete

超疏水混凝土所具有的表面防污性能不仅仅局限于防止污水污染,当涂覆有超疏水涂层的表面被灰尘污染时,可通过清水流过表面带走污垢实现自清洁效果。如图5所示,将粒径约为75 μm的砂粒洒在普通混凝土与超疏水混凝土上,分别进行自清洁实验。结果显示,水滴接触到普通混凝土时会附着在混凝土表面,极难从基底滑下,故无法清除灰尘(如图5(a)所示);而对于涂覆有超疏水涂层的混凝土,水滴能够呈球状从涂层表面自由滚落,且能够从混凝土上带走灰尘,使混凝土达到自清洁效果(如图5(b)所示)。

2.4 LW-AB法表面能计算

2.2节中的研究验证了涂层的表面能和粗糙度为影响其疏水性能的关键因素,为进一步研究表面能与粗糙度之间的关系,分别计算粗糙度不同时涂层的表面能大小。固体表面能的计算可以在接触角测量的基础上利用Young方程[26]来计算:

γs=γlcosθ+γls

(2)

式中,θ为固体表面的接触角,γs为固体的表面能,γl为液体的表面能,γls为固液界面的表面张力。

Van Oss等[27-29]研究者在20世纪80年代提出了LW-AB法,他们对分子的极性部分提出了进一步的描述,认为其是电子受体和给体之间的相互作用,并称之为质子酸碱作用。因此,Van Oss等将表面能γ定义为Lifshitz-van der Waals分量γLW和酸碱分量γAB组成,其中γAB又包含酸分量γA和碱分量γB。故而固体或液体的表面能可以用下式表示:

(3)

(4)

(5)

将上述方程与Young式方程联立,可得:

(6)

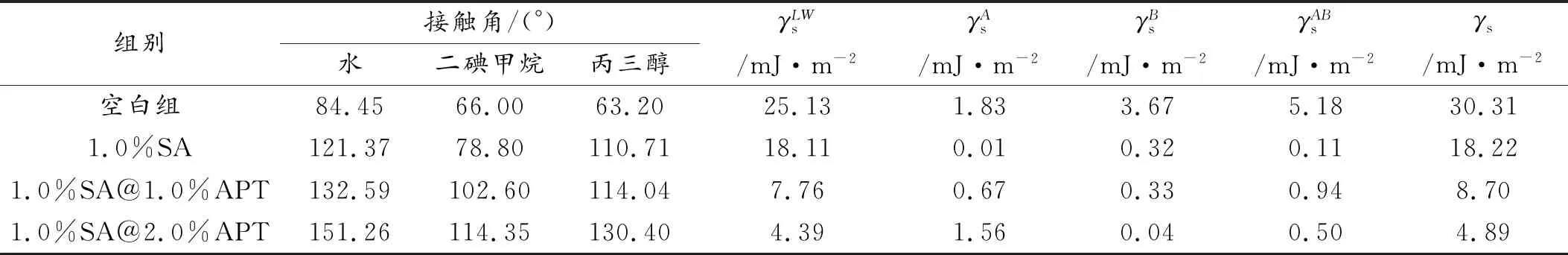

表3 3种测试液在试样上的接触角及计算得到的试样表面能Table 3 The contact angle of the three test liquids on the sample and the calculated surface energy of the sample

由表3中的数据可知,空白组中的普通玻璃片表面具有一定的亲水性,其接触角为84.45°,表面能为30.31 mJ/m2;而当玻璃片表面覆盖纯SA时,试样表现出疏水性能,表面能降低至18.22 mJ/m2;随着APT的加入且随着添加量的增大,通过合理构建微纳米粗糙结构使得接触角达到151.26°,表面能大幅降低至4.89 mJ/m2,仅为纯SA组的26.84%。因此,当涂层中的低表面能物质含量一定时,粗糙度的增加可使涂层表面的表面能显著减小。

2.5 SEM微观结构分析

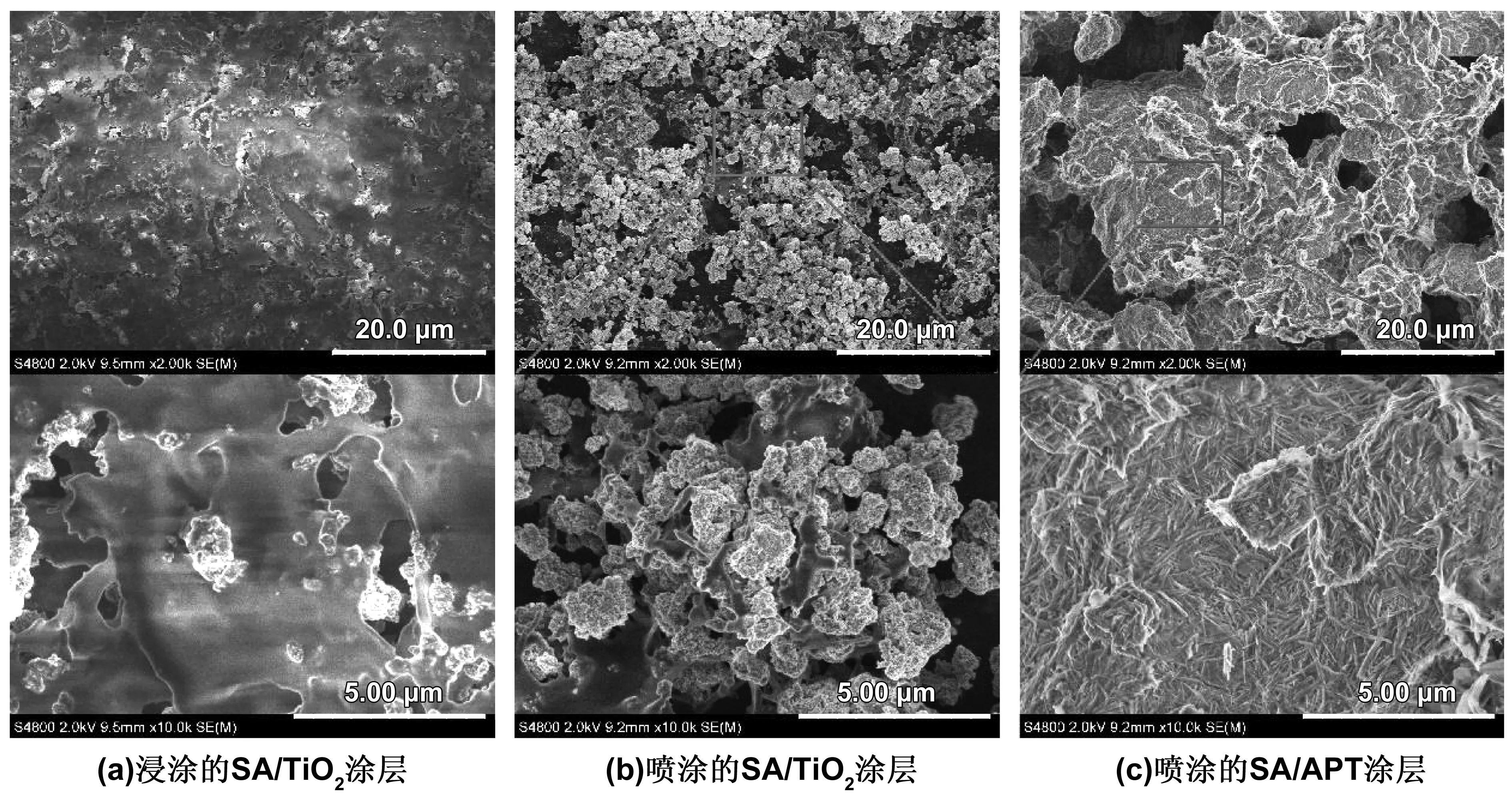

为研究超疏水表面疏水性能形成及性能优劣的原因,配置50 mL 1.5%SA@1.5%TiO2乙醇溶液,将配制好的溶液按照喷涂与浸涂2种方式涂敷于铜片表面,此外,配置1.5%SA@1.5%APT乙醇溶液进行喷涂,待其表面完全干燥后,利用SEM对3组试件表面微观特征进行观察,结果如图6所示。

图6 不同涂敷方式及颗粒类型涂层的SEM图像对比Fig 6 Comparison of SEM images of different coating methods and particle type coatings

通过分析图6(a、b)所示涂层表面的SEM图可以发现:当涂敷方式为喷涂时(如图6(b)所示),TiO2颗粒在涂层表面构成了微米级的粗糙结构,且这些微米级的粗糙结构表面还布满了纳米级的突触,这种微纳米粗糙结构能够在与液体接触时提供大量的空隙;除此之外,SA在TiO2颗粒形成的粗糙结构之间有叶片状的生长,为涂层的表面赋予低表面能的特性。而当涂敷方式为浸涂时(如图6(a)所示),SA将TiO2颗粒表面覆盖,并生长连接成片,使得涂层表面较为平整,故涂层表面有足够的低表面能物质而粗糙度不足,无法呈现超疏水性能。综上所述,喷涂能够使得大量的TiO2颗粒在试件表面团聚形成一些不同粒径的颗粒,这些颗粒再堆积形成粗糙结构,该粗糙结构与低表面能物质相互作用,使SA/TiO2复合涂层表面的疏水性能大幅增强,而浸涂无法在涂层表面构造足够的粗糙度。

对比分析喷涂制备的SA/TiO2涂层与SA/APT涂层的SEM图可见(如图6(b、c)所示):纳米TiO2颗粒在试件表面团聚形成的颗粒粒径均在10 um左右,而APT颗粒在表面形成的颗粒粒径多数大于100 um,远大于TiO2形成的团聚颗粒。结合图3中的试验数据分析:TiO2的颗粒粒径小于APT,能够构建更加粗糙的微纳米结构,故而TiO2涂层表面存在远多于APT涂层的空气间隙,有效阻止液体接触涂层表面,所以同等条件下TiO2涂层的疏水性能均大于APT涂层。

3 结 论

(1)对比了不同涂敷方式对微纳米颗粒/硬脂酸复合涂层的性能影响,采用浸涂方式的涂层表面由于硬脂酸将微纳米颗粒表面覆盖,使得涂层表面不具有足够的粗糙度。而采用喷涂方式的涂层表面存在许多微纳米级别的凸起结构,粗糙度较大且起伏明显,具有优异的疏水性能,接触角比浸涂制备的涂层大1/3左右,滚动角比浸涂制备的涂层小85%以上。

(2)通过对比分析不同粉体种类与浓度对微纳米颗粒/硬脂酸复合涂层的性能影响,验证了影响超疏水涂层的两个关键因素:粗糙度与低表面能。且随着粗糙度与低表面能物质的增加,涂层的疏水性能表现出增强的趋势,接触角高达165.27°,滚动角低至0.9°。

(3)将超疏水材料引入混凝土结构设计中,优选超疏水涂料,通过简单的一步喷涂法,得到超疏水仿生混凝土。对超疏水混凝土进行防污试验,相对于普通混凝土,超疏水涂层的构建使得混凝土表现出明显的拒水性与自清洁性能。

(4)利用LW-AB法计算出SA/APT复合涂层的表面能,并探讨了涂层粗糙度对涂层表面能的影响,结果表明,涂层中的低表面能物质含量一定时,涂层的表面能随着粗糙度的增大而降低。