硬脆材料磨削加工机理研究进展

王 龙 汪刘应 唐修检 袁晓静 王友才 油银峰

(①火箭军工程大学作战保障学院,陕西 西安 710000;②陆军装甲兵学院装备再制造技术国防科技重点实验室,北京 100072;③中国人民解放军96732部队,湖南 邵阳 422000)

工程陶瓷、功能陶瓷、半导体衬材和光学玻璃等硬脆材料具有优异的力学性能,并在光、电、磁和热等方面的特殊功能,常被用于制造精密轴承、发动机构件、集成电路、光电器件、耐烧蚀材料、太阳能集热器、仿生植入体和切削刀具等先进产品[1-3]。硬脆材料元器件通常需要极高的表面质量与尺寸精度,导致其加工成本约占到了80%以上。尽管超声波、激光、引弧微爆炸、离子束、电火花、磁流体抛光及化学机械研磨等特种加工或能量辅助复合加工已被陆续应用于硬脆材料加工领域,但这些加工方法存在成本高昂、加工效率低及环境污染等原因并没有得到普遍应用。当前金刚石砂轮磨削加工仍然是最有应用前景的硬脆材料高效加工途径。

国内外学者已经对陶瓷、玻璃、硅和锗等硬脆材料加工机理全面展开深入研究,磨削简化模型又从静态、准静态的压痕模型与剥落模型发展至动态的压痕模型与划痕模型,磨削加工机理也从早期的脆性断裂去除机制延伸至脆塑性转变机制、塑变延性域去除机制与粉末化去除机制[4-7]。弄清硬脆材料的磨削加工机理对实现硬脆材料元器件的高效率、低损伤、高精度、低成本和复杂型面等超精密加工有着非常重要的科学意义与工程价值。

1 硬脆材料去除模型

1.1 压痕断裂力学模型

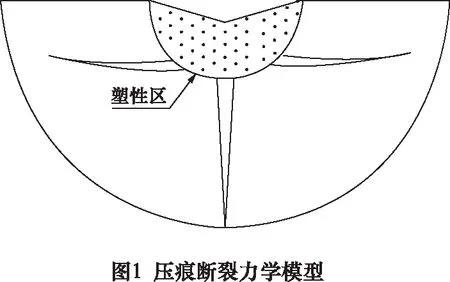

1975年,Lawn首次应用压痕断裂力学模型研究了陶瓷、玻璃等硬脆材料的磨削机理[8]。当金刚石压头与硬脆材料表面的接触初期,金刚石压头作用区域硬脆材料最先发生弹性变形,随后相继又发生非弹性流动而生成微型内凹的塑性变形压痕区域,并没有显著的塑性隆起。随着载荷增大,硬脆材料表面产生的压痕尺寸进一步扩大,塑性隆起现象也越加显著,但并没有任何裂纹产生。直至外加载荷继续增大至某临界值时,压痕正下方的材料才会开始失效而形成竖直向下扩展的中位/径向裂纹,且该中位/径向裂纹会随着压力的进一步增大而持续扩展。当卸载发生后,硬脆材料压痕表面因非均匀弹塑性变形而产生残余拉应力,进而在压痕塑性区底部萌生横向裂纹。在较大载荷作用后,如图1所示,在压痕区域内生成蝶翅形变形区及其脆性裂纹。其中,中位/径向裂纹扩展引起硬脆材料强度降低,横向裂纹朝自由表面偏移、扩展,最终导致材料的破碎、剥落等脆性断裂去除[9]。硬脆材料磨削加工存在塑脆转变的临界切削深度,并在脆性去除过程形成裂纹系统。此外,钝角压痕与锐角压痕两种模型会产生不同的应力场分布。锐角压头更加容易在压痕接触区周围产生拉应力,从而激活微裂纹的生成与扩展。然而,钝角压头却在压痕接触区产生较大压应力场反而抑制了微裂纹产生,而在接触区外侧生成较大拉应力场而直接导致材料脆性断裂。

Lawn等人研究表明[10],产生中位/径向裂纹与横向裂纹系统的临界载荷Pc非常近似,并可表示为:

Pc=λKIC(KIC/H)3

(1)

式中:λ为常数,维氏压头取值约2.1×105;KIC为硬脆材料的断裂韧性;H为材料维氏硬度。当外加载荷P

压痕断裂力学模型已经广泛应用于硬脆材料磨削加工机理研究领域。碳化硅等工程陶瓷磨削加工以脆性断裂去除机理为主,且亚表面裂纹系统如图2所示。残余的横向裂纹与中位裂纹极易与材料内部的裂纹、空孔等本征缺陷连接贯通,从而损伤了加工成品的使用性能。于爱兵等[11]人采用压痕断裂力学模型分析了工程陶瓷磨削加工的应力场分布状态,从理论推导角度阐释工程陶瓷磨削裂纹系统的形成过程,并探究了工程陶瓷材料的脆性断裂与塑性流动的转变关系。

1.2 切削加工近似模型

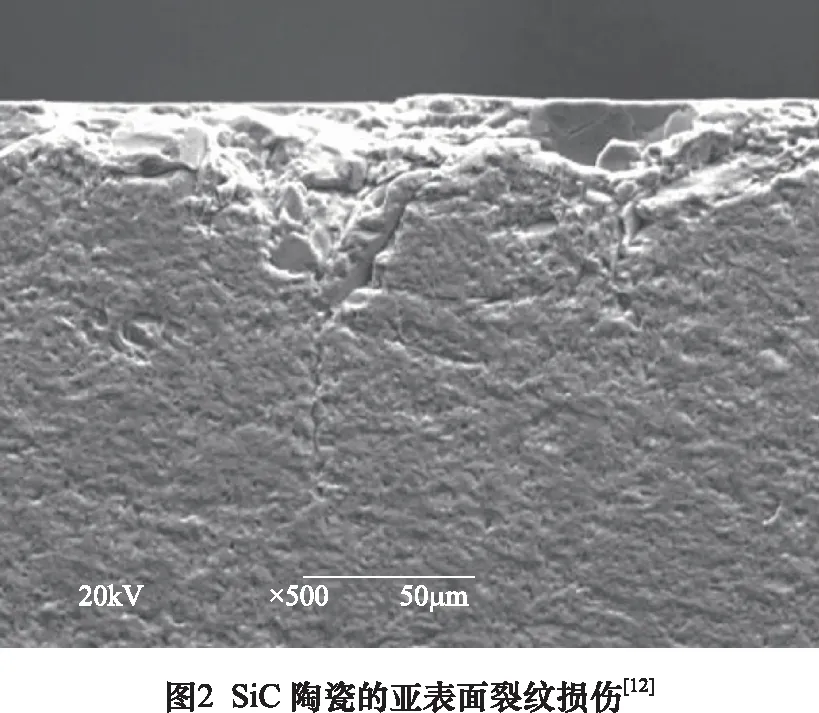

切削加工近似模型考虑了切向滑动载荷的影响,因此更加近似体现出动态磨削加工过程中磨粒与硬脆材料的相互作用关系及其材料去除机理。切削加工近似模型研究方法包括磨粒切削刃形态近似、磨屑形状分析、磨削力与摩擦系数测量、声发射信号检测和加工表面形貌观察等。动态划痕过程的切削加工近似模型如图3所示[13],单颗磨粒在硬脆材料表面由浅至深做变切深划刻加工过程依次经历了滑擦、耕犁、塑性去除和脆性去除共4个阶段。滑擦阶段的磨粒接触局部区域因较大应力使得材料表层发生可恢复的弹性变形与不可逆相变。耕犁阶段的相变范围随着挤压摩擦作用增大而逐渐增大,并在磨粒前侧相变材料形成了位错衍生的停滞区。此时,划痕呈现为较高的弹性回复率与残余的挤压塑变特征,在沿着切削方向的划痕两侧呈现出塑性隆起现象。塑性去除阶段表现为类似金属切削的成屑特征,此时相变区域与磨粒前侧停滞区位错堆积也越加严重。脆性去除阶段是因为磨粒前侧位错区域的应力集中导致微裂纹成核、扩展,从而发生了微破裂、剥落和晶界微破碎等脆性断裂形式去除现象。硬脆材料由于自身的脆性大,在普通磨削加工过程中通常以脆性断裂去除机理为主,但当切削深度减小到纳米级水平条件下时完全可以实现硬脆材料以塑性变形去除为主的延性域加工,这也正是硬脆材料超精密切削加工的重要理论依据。在硬脆材料纳米切削过程中,塑变剪切力随着纳米切削深度减小而显著变小,但却会保持较大的恒定弹性恢复力。硬脆材料塑性去除所需能量高于其脆性去除,主要消耗于滑擦、耕犁过程中的塑性变形与挤压摩擦作用。

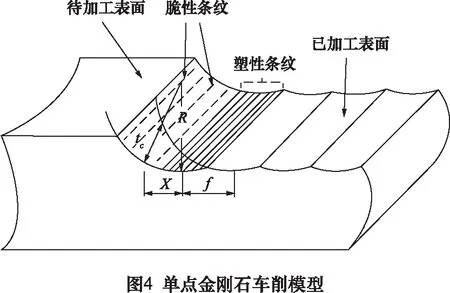

硬脆材料的单点金刚石刀具切削模型[14],如图4所示,切削深度呈圆弧状连续变化,刀尖附近材料被以塑性去除而形成光滑加工表面,而在刀具-工件过渡接触区域内存在某一个临界切削厚度会使材料开始转变显脆性断裂去除。Lee S H等[15]人也认为硬脆材料车削加工的弧状切削区域并不会立即完成塑脆转变,而是会存在一个脆塑共存的过渡区域。Goel S等[16]人采用单点金刚石刀具车削6H-SiC陶瓷,在刀尖附近发现了区分塑变去除与脆断去除的临界切屑厚度,证实了单点车削模型的正确性。

2 硬脆材料去除机理

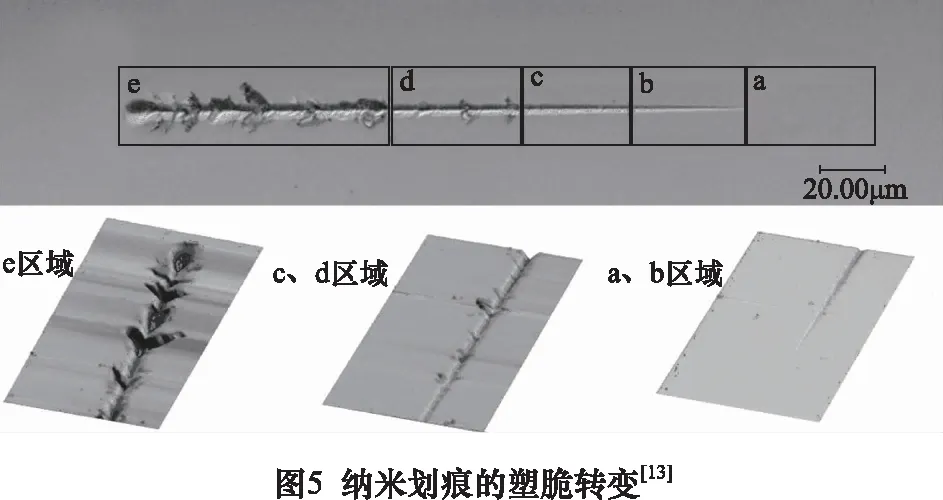

工程陶瓷、光学玻璃、半导体衬材等硬脆材料磨削加工过程与金属材料切削模型存在许多差异。金属材料磨削加工研究以弹塑性理论为基础,而硬脆材料磨削加工研究却大都从断裂力学基础上来分析其切削机理。硬脆材料由于自身的脆性大,在常规磨削过程中通常以脆性断裂去除为主,但也在精密/超精密加工过程发现了塑性成形去除与粉末化去除。为了确保获得高的加工品质,现在塑脆转变机制倍受关注。如图5所示,采用变切深划痕试验分析了硅、锗、碳化硅等硬脆材料去除机理,随着切入深度的增大依次发生了弹性变形-塑性变形-塑性去除-塑脆转变-脆性去除4个阶段。通常将弹性变形、塑性变形与塑性去除共3个阶段的切削机理通称为塑性域去除,类似于金属切削加工的塑性流动,有利于获得低损伤的高加工质量表面。然而,当切削深度达到某一临界条件时,发生塑脆转变使得微裂纹萌生,并进而扩展交叉导致脆性剥落现象,使得表面质量变差。

2.1 脆性去除

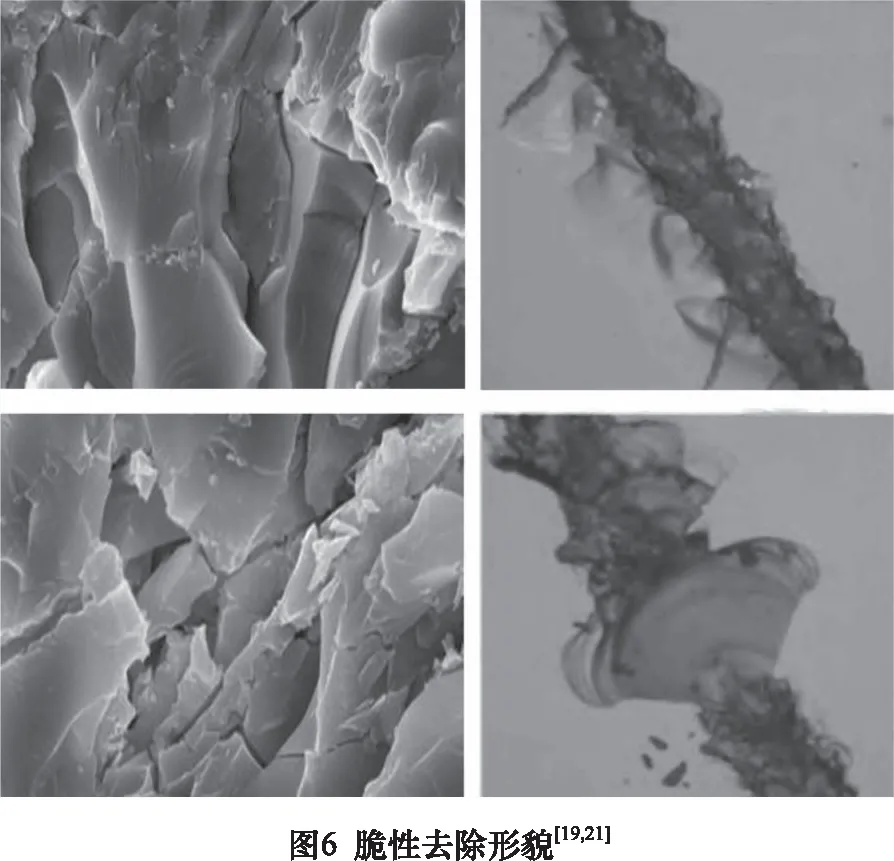

硬脆材料脆性去除主要通过空隙与裂纹的形成及其扩展形式,如图6所示,导致脆性断裂、微破碎及剥落等脆性失效方式来完成材料去除。其中,剥落去除是因横向裂纹与径向裂纹的扩展、交联而形成了局部较大的片状或块状材料脱落,然而微破碎去除还被认为是磨粒作用于材料表面的圆周应力与剪切应力引起的碎裂破坏。脆性去除在表面/亚表面层形成了应力与裂纹,虽然使得工件材料能被高效去除,但也降低了工件的强度性能。Malkin S、Kirchner H P等[17-18]人研究都表明氧化铝、氮化硅及氧化锆等工程陶瓷磨削加工表面由微破碎和连续凹坑形貌构成,虽然有塑性流动的存在,剥落、微破碎等脆性失效形式在硬脆材料的高效去除过程中起到了重要作用。毕果等[19]人分析了BK7的单颗金刚石压痕与划痕过程的声发射信号时频特征。压痕过程中的塑性变形阶段没有突发式信号生成,直至微裂纹产生才开始伴随频谱丰富与幅值高升的持续性突发式信号,后在卸载过程中侧向裂纹萌生导致了频率集中在200 kHz附近的突发式信号。划痕过程中的100~200 kHz频率呈现出显著的突发式声发射信号特征,与脆性断裂去除有着密切关系。同时,磨粒形态特征会对声发射信号特征形成影响。声发射信号幅值随着顶锥角越大而越加平缓,证实了粗钝的磨粒在一定程度上有利于抑制脆性裂纹的萌生与扩散。姜强胜等[20]人分析了碳化硅、氧化铝等陶瓷在不同预压应力作用下的磨削加工机理与裂纹扩展行为,并在压痕断裂力学基础上进一步构建了预压应力辅助切削加工损伤力学模型,证实了预压应力在硬脆材料裂纹演化过程起到了重要抑制作用。

2.2 塑性域去除

硬脆材料塑性域去除与金属磨削中的切屑形成相似,如图7所示,包括划擦、耕犁和剪切切屑成形,成为解决硬脆材料加工损伤的有效方法。在低于临界载荷或临界切削深度后,任何硬脆材料的去除机制都会产生脆塑转变现象,由常规的脆性断裂形态转变为塑性流动形态。脆塑转变条件即与硬脆材料的断裂韧性、硬度、弹性模量等力学性能存在密切关系,也与磨削工艺存在关系。硬脆材料塑性域去除通常认为取决于高压相变与位错滑移,主要受到八面体剪应力与静水压力的影响。Asami J等[22]人指出单点金刚石切削单晶硅过程只有在高压或高温状态才会发生位错运动。马振中、赖敏等[23-24]人指出硅、锗等硬脆单晶材料在不同晶面晶向的塑性域加工都呈现出了显著的各向异性效应。Shibata T等[25]人指出硬脆材料的塑性域去除机理偏向于位错剪切滑移,而脆性断裂去除机理偏向于解理破坏。Blake P N、Fang F Z等[26-27]指出单晶硅等硬脆单晶材料在塑性域切削过程生成的切屑与已加工表面呈现为非晶结构,而在脆性去除时呈现为多晶结构。同时,在延性域切削加工条件下,塑性变形能反而会少于裂纹扩展所需能量。Milman A M、Pattern J A等[28-29]人阐释了硅、SiC等硬脆单晶材料的相变过程,仅当磨粒对材料产生较高静水压力时才会生成高压相,而当压力释放后又会变成非晶相或其他相。李志鹏等[30]人发现随着划痕深度的增大,位错比相变迟些发生,并发生在相变层的下面,单晶硅等硬脆材料变切深划痕依次经历了表层相变及其影响区域增大-停滞区出现-位错成核与堆积-裂纹萌生与扩展系列演变过程。Bifano T G等[31]人指出塑性域加工因共价键断裂导致其所需能量高于脆性去除,从能量角度分析了磨削深度与硬脆材料去除机理的重要关系,并提出了以塑性去除为主且脆性破碎相对面积率低于10%的延性域加工方法的概念,并给出了式(2)所表示的延性域加工临界磨削深度dc。延性域加工方式能获得较高的加工表面质量,但切削深度减小也意味着加工效率降低与加工成本提高。高速、超高速磨削加工可在不降低材料去除效率的基础上减少未变形切削厚度,高温热软化下形成的玻璃相能显著增强了硬脆材料的塑性流动,也为高效低损伤精密加工另辟了一条重要途径,并获得了广泛关注与深入研究。

dc=0.15(E/H)(KIC/H)2

(2)

2.3 粉末化去除

粉末化去除是硬脆材料精密磨削过程中的磨削深度仅在微米或亚微米级范围内,尚且还不能发生微破碎、剥落等宏观尺度下的脆性断裂破坏形式,晶粒在局部剪切应力场作用下产生晶界与晶间的微破碎粉末化,形成亚微米级或更细小的晶粒。当切入深度小于临界值时,如图3所示,Al2O3、Si3N4、SiC等硬脆材料的划痕实验均观测到了晶粒脱落或碎裂的粉末域,只经历粉碎而无宏观断裂。同等切入深度条件下,硬脆材料磨粒尺寸越大,产生的粉末就越多。脆性越大的陶瓷粉末化越显著,因此Si3N4陶瓷产生的粉末层厚度超过Al2O3陶瓷的粉末层厚度。

3 结语

单晶压痕与划痕实验与精密/超精密切削加工相似性较高,成为硬脆材料磨削加工最重要的简化研究方法,并据此建立了静态压痕断裂力学模型与动态切削加工近似模型来解释硬脆材料的去除机理及其损伤机理。

硬脆材料在常规磨削过程中通常以脆性去除为主,但在一定条件下可实现塑性域去除与粉末化去除,因此常以牺牲加工效率为代价来减少或避免脆性损伤。脆性去除主要源于裂纹演化行为,而塑性域去除是源于高压或高温诱发的相变与位错。力热耦合作用场与材料晶面晶向是影响硬脆材料塑性域去除机制的关键性因素。减小切削深度或增大磨削速度等传统磨削工艺优化能较好实现塑性域加工,并相继提出了能量热软化、预应力控制等增韧方式辅助的高效磨削加工新技术。

硬脆材料磨削加工机理研究虽然已经取得了较多重要进展成果,但还有许多难题并未获得统一清晰认识。脆性去除的裂纹微宏观多层次跨尺度演化过程,塑性去除的相变、位移等机制,塑脆转变临界条件可靠评估模型等这些都至今尚未得到较好阐释。