变温度场下CFRP布加固工字钢梁疲劳性能研究*

杨文瑞, 冯中敏, 黎惠莹, 袁 娇

(东华理工大学土木与建筑工程学院, 南昌 330013)

0 引言

在反复荷载作用下,受弯钢结构容易发生疲劳损伤,同时因自然环境侵蚀、维修不当等也会对钢结构造成不同程度的损伤。为了减少疲劳破坏造成的损失,大多采取在损伤结构外部进行加固,但传统的加固措施一般有缺陷,会对加固后的结构产生新的影响,如焊接缺陷、削弱界面和应力集中等问题,使加固的损伤结构使用寿命得不到有效的提升,同时,这类加固方法施工过程较为复杂。目前,纤维增强复合材料(FRP)在工程中广泛应用,其中,碳纤维复合材料(CFRP)具有质量轻、强度高和抗疲劳性好等特点,因此,用CFRP对损伤钢结构进行加固具有显著优势,且用CFRP加固的构件具有良好的疲劳性能[1-3]。张绪平等[4]对CFRP加固H型钢梁进行有限元分析,发现CFRP布和CFRP板对加固完好的钢材效果显著,并且提出CFRP加固钢结构的有限元计算模型。郑云等[5]通过线弹性断裂力学和有限元分析,发现CFRP加固损伤钢结构对其疲劳性能有很大提升。张宝静等[6]揭示了粘结剂随时间老化而对加固钢结构的影响,粘结剂老化会改变粘结状态,提出加固钢结构时应使用耐久性好的粘结剂。关健记[7]开展了湿热环境作用下CFRP-钢结构粘结界面的耐久性试验研究,发现湿热循环降低了CFRP板加固钢梁的承载能力,并且对损伤试件与未损伤试件影响有所不同。朱士涛[8]针对变温度场下CFRP与钢板粘结界面抗剪性能进行研究,试验显示:随着温度的上升与下降,极限荷载均呈现出降低的趋势,同时试件的破坏模式也发生相应变化。Tafsirojjaman等[9]建立有限元模型研究CFRP加固圆形空心钢的循环弯曲性能,发现CFRP粘结长度、厚度和CFRP层数与圆形空心钢厚度之比越大,CFRP加固效率越高。Pedro等[10]研究了一种新型延性结构胶形成的“CFRP-钢”粘合接头在不同的侵蚀条件下的退化机制,该结构胶具有更好的热疲劳性,同时水分会加速粘结剂接头的降解。Heshmati等[11]也研究了环境对“FRP-钢”粘结接头的影响,认为湿度和温度单独和综合影响是最关键的环境因素,湿度可导致粘结剂膨胀、塑化和水解。

综上,虽然国内外对CFRP布加固修复钢结构展开了许多研究,然而对变温度场下CFRP布加固钢结构的疲劳性能研究相对较少。变温度场下,由于树脂对温度较为敏感,当温度升高时,其弹性模量和强度会下降。江西省是亚热带气候,夏季钢桥内部温度可达60℃左右,湿热环境对于暴露在室外的钢结构的疲劳性能会造成一定影响。为了研究温度、荷载耦合变化下CFRP布加固钢结构的性能,本文基于有限元分析软件ABAQUS,对变温度场下CFRP布加固工字钢梁进行有限元模拟,研究变温度场下CFRP布加固工字钢梁疲劳性能变化规律及变温度场下CFRP布加固工字钢梁疲劳寿命预测计算方法。

1 有限元分析

1.1 有限元模型建立

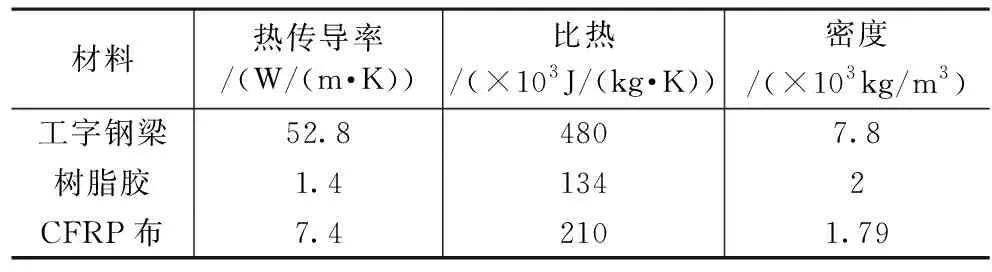

工字钢梁模型钢材采用Q345,屈服强度为345MPa,弹性模量为210GPa,泊松比为0.3,钢梁截面为I120×74×5×8.4,长度为2 200mm,钢梁下翼缘表面用粘结剂粘贴CFRP布,其粘结长度为两支座之间,本试验设计分为未加固、一层CFRP布加固、三层CFRP布加固和五层CFRP布加固共四组试验,其计算模型如图1所示。CFRP布和粘结剂材料参数分别如表1和表2所示。

图1 计算模型示意图/mm

表2 粘结剂材料参数

有限元分析中,钢梁采用实体单元模拟,CFRP布采用壳单元模拟,钢梁两端为简支。在不考虑 CFRP布和钢梁下翼缘表面间接触界面的粘接滑移情况下,CFRP布与钢梁下翼缘表面完全粘接。通过设置集合,将CFRP布上表面、粘结剂和钢材下表面进行绑定。加载方式为集中力加载,跨中设置参考点作为集中力的加载点,将该参考点与钢梁上表面节点耦合,加载方式为逐级加载,每级加载10kN,加载至钢梁破坏停止试验。

钢材、粘结剂、CFRP布三种材料单独进行网格划分,钢材网格单元采用C3D8T,粘结剂网格单元采用COH3D8,CFRP布网格单元采用S4R。钢梁有限元三维模型如图2所示。

图2 钢梁有限元三维模型

1.2 温度建立场

所建立的温度场需要设置材料的传导率、比热等属性,如表3所示。分析步选择温度-位移耦合,每载荷步温度变化设置为5 ℃。定义受热面,并定义一个升温曲线,模拟江西的气温变化情况,温度设计范围为-10~60℃。对模型进行预定义温度场设定,初始环境温度设置为-10℃。

表3 材料热学参数

2 有限元结果分析

2.1 钢材承受荷载变化研究

钢梁达到破坏状态时的应力云图见图3。受弯钢梁跨中受到的应力最大,钢梁跨中是最容易破坏的部位,且在跨中部分的CFRP布与钢梁最先剥离,影响加固效果。因此在进行疲劳寿命预测时,钢梁跨中部位是关键部位。

图3 钢梁达到破坏状态时的应力云图/MPa

CFRP布的加固效果以钢梁的屈服荷载和极限荷载增强比例作为评价标准,具体计算方法如下:设加固钢梁的屈服荷载和极限荷载分别为Q1,Q3,未加固钢梁的屈服荷载和极限荷载分别为Q2,Q4,则屈服荷载增强比例为(Q1-Q2)/Q2,极限荷载增强比例为(Q3-Q4)/Q4,具体计算结果如图4、图5所示。

图4 钢梁屈服荷载增强比例

图5 钢梁极限荷载增强比例

由图4、图5可以看出,通过粘贴CFRP布可以增强钢梁的屈服荷载和极限荷载,其中一层CFRP布加固的屈服荷载和极限荷载增强比例最大值分别为0.561%,2.31%;三层CFRP布加固的屈服荷载和极限荷载增强比例最大值分别为1.95%,5.53%;五层CFRP布加固的屈服荷载和极限荷载增强比例最大值分别为3.502%,8.41%。CFRP布的加固效果随温度的增大先提高再下降,这是因为当温度超过50℃时,钢材与CFRP布之间的粘结剂受温度影响较大,导致CFRP布加固效果下降;在相同温度下,CFRP布层数越多,荷载的增强比例越高。

2.2 疲劳寿命预测方法

名义应力法[12-13]是一种较简单的疲劳评估方法,采用简单梁理论以及叠加原理[14-15],以材料或零件的S-N曲线(S为应力,N为循环次数)为基础,结合疲劳损伤累积理论,计算构件的疲劳寿命。本节采用此方法先确定应力幅,再根据Gerber模型及Basquin公式求结构的疲劳寿命。

2.2.1 计算模型疲劳寿命

根据Gerber模型[16],求得等效应力幅στ:

(1)

式中:σa为应力幅;σb为抗拉强度;σm为平均应力。

再根据Basquin公式(式(2))得疲劳寿命NP:

στ=σc(2NP)r

(2)

式中:σc为材料强度系数;NP为疲劳寿命;r为材料疲劳强度指数。

本文钢梁采用对称工字钢,受集中力荷载,由2.1节分析可以看到,钢梁下翼缘跨中部分受到的应力最大,为危险部位。研究钢梁疲劳寿命时,最大加载应力为300MPa,最小加载应力为60MPa,应力幅σa为120MPa。工字钢梁的S-N曲线图如图6所示。S-N曲线方程为:

图6 钢梁的S-N曲线

lgN=2.461 4-0.035 2lgδ

(3)

式中:N为循环次数;δ为加载应力值,MPa。

按式(1)、式(2)依次求得变温度场下不同加固方案钢梁的疲劳寿命(试件破环所需的应力循环次数),计算结果如图7所示。

图7 变温度场下钢梁疲劳寿命

由图7得出,CFRP布加固提高了钢梁疲劳寿命。与未加固钢梁相比,一层、三层、五层CFRP布加固钢梁的疲劳寿命最大分别为1.21×106,1.72×106,2.21×106,计算得到的增强比例(计算方法同屈服和极限荷载增强比例)最大分别为157%,266%,370%。当温度在20~35℃时,工字钢梁的疲劳寿命变化较小,一层CFRP布加固时有小幅度提升,此时温度对其加固效果的影响小;当温度超过50℃时,CFRP布的加固效果开始下降。相同温度情况下,CFRP布加固层数越多,疲劳寿命提升越高;随着CFRP布加固层数的增加,对于钢材疲劳寿命的提升效果逐渐减弱。综合考虑加固效果和经济效益,在湿热变化大的地区,建议CFRP布加固层数以三层为宜。

CFRP布具有热膨胀系数小,对温度不敏感的特征,粘结剂对温度较敏感,随着温度升高,其弹性模量、强度都会降低,环境温度及湿度主要影响胶层及粘结界面。受环境温度变化的影响,钢材和粘结剂的膨胀系数不同,因此钢材和粘结剂的变形不同会导致两者之间产生内应力,从而影响粘结剂的粘结能力,发生“钢-胶”界面剥离和“CFRP-胶”界面剥离。模拟中温度超过50℃后,会使胶层老化,粘结性能降低,导致CFRP布加固效果降低。

2.2.2 疲劳寿命预测模型

根据有限元模拟结果及所得到的S-N曲线,计算变温度场下CFRP布加固钢梁疲劳寿命预测模型。对于一层CFRP布加固的钢梁,利用式(1)、式(2)求得S-N曲线,再引入温度影响系数θt。

θt=10-5×(-1.013 1T3+50.032T2+267T+106 513)

(4)

(5)

将式(5)代入式(2),得到疲劳寿命预测模型公式:

(6)

以20,40℃时的预测和试验疲劳寿命为例进行验证,见表4。结果表明,当温度为20℃和40℃时,疲劳寿命的误差分别为7.6%及8.5%。

表4 预测和试验疲劳寿命

3 结论

(1)CFRP布加固钢梁能增强其屈服荷载和极限荷载,一层CFRP布加固钢梁的屈服荷载和极限荷载增强比例最大分别为0.561%和2.31%,在本文研究温度范围(-10~60℃)内,其增强效果先升后降。

(2)CFRP布能显著增强钢结构的疲劳寿命。一层、三层、五层CFRP布加固钢梁的疲劳寿命增强比例最大分别为157%,266%,370%。增强效果受环境温度的影响,当温度达到50℃之后,胶层受到损伤,CFRP布加固加固效果逐渐降低。

(3)随着CFRP布层数的增加,总体上钢梁的疲劳寿命增加,但增强效果会逐渐减弱。