海洋腐蚀环境下Q690高强钢对接焊缝连接的力学性能研究*

郭宏超, 张 鹏, 李彤宇, 李炎隆, 刘云贺

(1 西安理工大学土木建筑工程学院, 西安 710048;2 西安理工大学水利水电学院, 西安 710048)

0 引言

焊缝连接是钢结构的主要连接方式之一,腐蚀对焊接接头失效的影响较为复杂[1]。腐蚀钢材的屈服强度、极限强度、断后伸长率等力学性能指标会随腐蚀程度的变化而变化。由于海洋环境腐蚀具有高温、高湿、高氯离子和干湿交替的特点,海洋环境下钢材腐蚀行为更为严重和复杂。开展海洋环境下高强钢焊缝连接的力学性能退化研究,对评价钢结构在服役过程中的安全性和可靠性,预测结构的使用寿命具有重大意义。

国内外对腐蚀后钢材的力学性能进行了相关研究。文献[2]通过对腐蚀试件和未腐蚀试件的压缩试验,研究了腐蚀对钢材抗压强度的影响。文献[3-4]对酸性大气环境下钢框架结构腐蚀进行了分析,发现钢材的屈服强度、极限强度和弹性模量随着腐蚀程度的增加逐渐降低。文献[5]对实海腐蚀试样进行研究,建立了屈服强度等力学性能参数的退化规律。文献[6]通过“间浸”腐蚀试验研究了腐蚀对钢材应力-应变曲线的影响,发现伸长率等参数退化率达到了20%。文献[7]通过盐雾试验研究了焊接试件表面形貌和力学性能的变化,发现热影响区的腐蚀更为严重,腐蚀后焊接试件的强度和延性显著降低。文献[8]通过干湿循环和恒电流加速腐蚀两种室内试验揭示了锈蚀栓钉的力学性能变化规律,建立了腐蚀后的钢材应力-应变退化本构模型。文献[9-10]通过中性盐雾试验研究了钢材力学性能参数和锈蚀率之间的变化关系。

本文通过单调拉伸试验研究海洋腐蚀环境下Q690高强钢对接焊缝连接的力学性能退化规律,给出了屈服强度和极限强度等基本力学性能参数与腐蚀时间之间的关系,建立了不同腐蚀程度下Q690高强钢对接焊缝连接的本构模型。

1 试验概况

1.1 腐蚀环境模拟

本试验依据《电工电子产品环境试验第2部分 试验方法试验Cab:恒定湿热试验》(GB/T 2 423.3—2006)和《金属和合金的腐蚀盐溶液周浸试验》 (GB/T 19746—2005)设计了实验室加速腐蚀试验方案。腐蚀按以下步骤进行。1)浸润:将试件置于饱和NaCl溶液内,浸润温度和室内温度一致,浸泡时间为6h,试件必须被溶液完全覆盖且在溶液面下至少10mm;2)干燥:将试件从浸润液中取出后置于室内自然晾干,干燥时间为6h;3)潮湿:干燥后将试件置于恒温恒湿试验箱内,潮湿时间为12h,温度恒定在35℃,湿度恒定在95%(93%±3%)。试验每隔20d取出一批试件,试验分为5个周期,共计100d,试件腐蚀环境照片如图1所示。形貌扫描设备采用激光共聚焦显微镜,试件扫描区域为以焊缝为中心,热影响区内30mm×30mm的区域。

图1 试件腐蚀环境

1.2 试件设计与加工

所用材料为武钢Q690D低合金高强钢,板厚10mm,采用等强匹配形式,焊条选用CHE857Cr,直径为4mm,采用手工电弧焊,焊缝质量等级为一级,共制备了18个试件,试件详图和编号分别见图2和表1。

表1 试件编号

图2 试件详图

1.3 静力拉伸试验

拉伸试验加载方法按照《金属材料拉伸试验 第1部分:室温试验方法》(GB/T 228-2010)进行,将试样放置在10t的材料试验机上进行轴向拉伸试验,采用25mm标距的引伸计测量位移。弹性阶段采用力控制加载,加载速率为0.72kN/s,屈服后采用位移控制加载,加载速率为0.035mm/s,至试件断裂后结束加载,试验结束。

2 结果分析

2.1 腐蚀现象分析

腐蚀现象如图3所示。通过观察图3可知,腐蚀20d后,试件局部位置仍存在金属光泽;腐蚀40d后,铁锈覆盖整个试件表面,基本失去金属光泽;腐蚀60d后,试件局部有黄色腐蚀颗粒出现;腐蚀80d后,试件表面开始明显出现红褐色腐蚀产物,呈斑块状分布;腐蚀100d后,试件红褐色腐蚀产物继续增多,颜色逐渐加深,锈蚀物变得疏松,部分区域起皮后脱落。

图3 试件腐蚀形貌

2.2 微观形貌分析

三维扫描试件表面形貌如图4所示,试件HWU4腐蚀程度较低,呈针孔状,腐蚀深度在170μm范围内。试件HWU7中腐蚀凹陷逐渐增多,腐蚀主要分布在热影响区,腐蚀深度在230μm范围内。试件HWU10中腐蚀深度不断加深,点蚀逐渐发展成为坑蚀,腐蚀深度在260μm范围内。试件HWU13中开始出现大面积腐蚀现象,腐蚀以坑蚀为主,蚀坑沿水平向发展较大,蚀坑深度在260μm左右。试件HWU16中腐蚀基本扩展至整个试件表面,锈层剥落现象明显,蚀坑深度在440μm范围内。

图4 三维扫描试件表面形貌

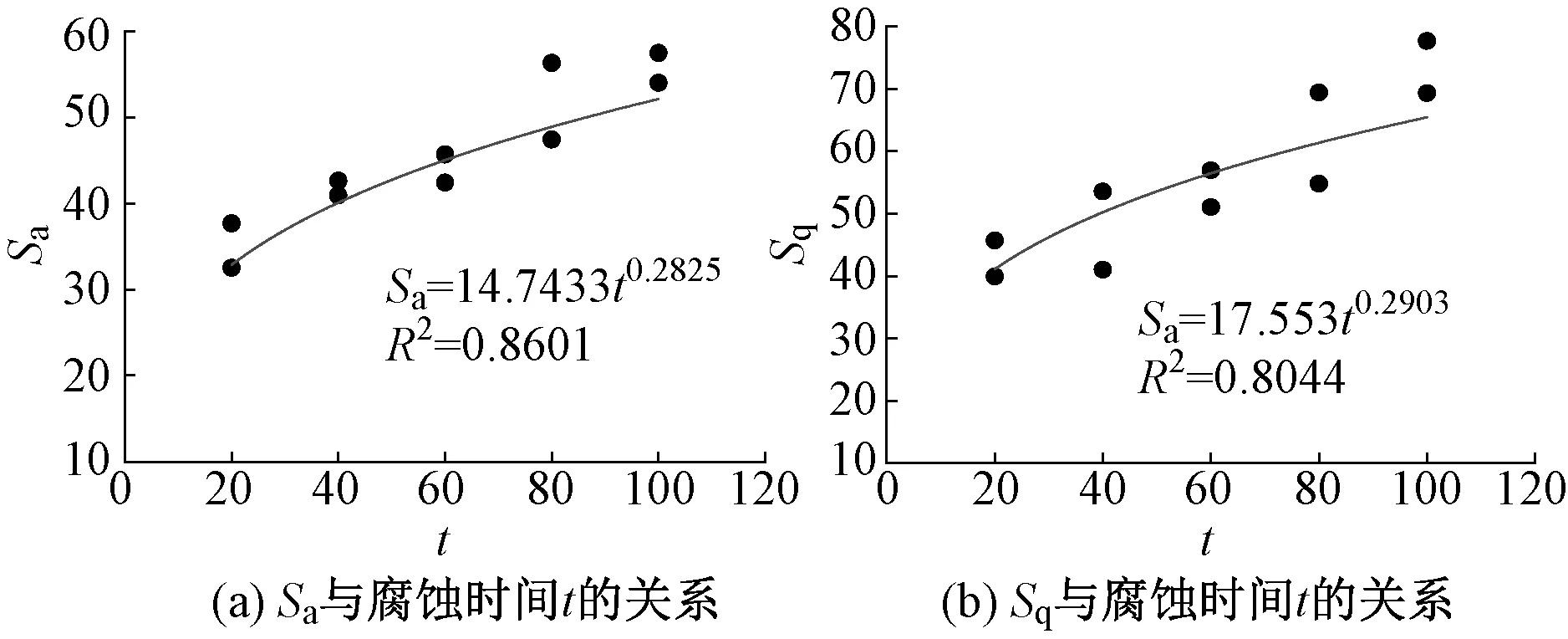

2.3 粗糙度参数分析

在三维表面粗糙度参数中,表面粗糙度平均高度Sa较为稳定,轮廓表面均方根偏差Sq能准确反映表面随机特征。本文采用Sa和Sq对扫描区的表面形貌粗糙度进行评价,见式(1),(2)。

(1)

式中:A为评定区域D的面积;z(x,y)为残存表面;M为扫描区域内X向离散点个数;N为扫描区域内Y向离散点个数;lx为采样区域X向的边长;ly为采样区域Y向的边长;l为评定区域D的长度;x,y分别为残存表面分布沿x向和y向的长度。

对粗糙度参数Sa,Sq和腐蚀时间进行回归分析,粗糙度参数与腐蚀时间的关系曲线如图5所示。通过拟合的函数可知,各参数与腐蚀时间呈幂函数关系,其表达式为式(3),(4),式(3),(4)的R2值分别为0.860 1和0.804 4。

图5 粗糙度参数与腐蚀时间的关系

Sa=14.743t0.282 5

(3)

Sq=17.553t0.290 3

(4)

3 力学性能退化规律

3.1 破坏形态

高强钢未腐蚀试件的断口存在明显颈缩现象,属于延性断裂。随着腐蚀时间的增加,断口处的颈缩现象逐渐消失,屈服平台均明显缩短。试件断裂发生在母材区域、热影响区域和焊缝区域,断裂位置随着腐蚀时间的增加逐渐由母材区域向焊缝区域靠近。热影响区域由于在焊接时受到不均匀的加热和冷却,材料结构发生变化,受腐蚀后出现大量的宏观蚀坑,极易形成应力集中,在拉伸荷载下发生断裂。试件断裂情况如图6所示。

图6 试件断裂位置

3.2 力学性能

试件的弹性模量Es、屈服强度fy、极限强度fu及屈强比等力学性能参数见表2。对不同腐蚀程度下力学性能参数和腐蚀时间进行回归分析,力学性能参数与腐蚀时间关系曲线如图7所示。

图7 力学性能参数与腐蚀时间关系

表2 试件力学性能参数

由图7和表2可知,试件的弹性模量、屈服强度、极限强度随着腐蚀时间的增加而降低,与腐蚀时间呈线性关系,屈强比随着腐蚀时间的增加变化不大。其中,腐蚀100d后,弹性模量相对值降低了7.8%,屈服强度下降了8.28%,极限强度相对值降低了6.67%。拟合的力学性能参数与腐蚀时间关系见式(5)~(7)。式(5)~(7)的R2值分别为0.236 4,0.736 9,0.549 1。

Es=-184.43t+215 150

(5)

fy=-0.567 9t+725.25

(6)

fu=-0.521 4t+800.24

(7)

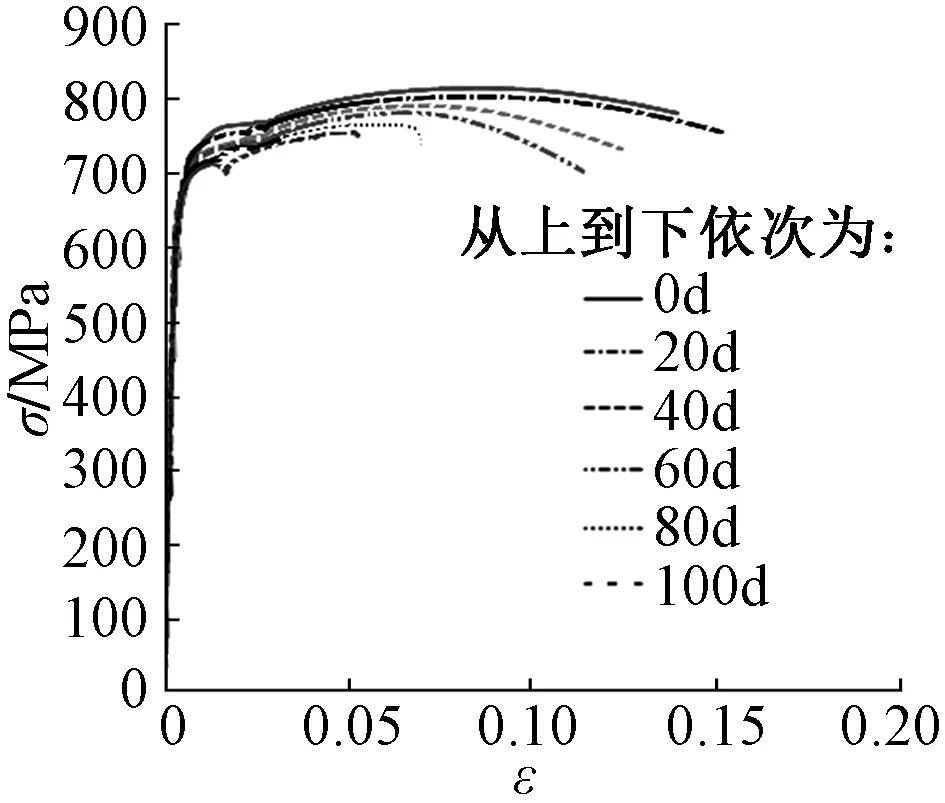

3.3 应力-应变曲线

不同腐蚀时间的应力-应变曲线如图8所示。由图可知,在弹性阶段腐蚀对试件的影响程度很小,不同腐蚀时间下曲线没有明显差异。在屈服阶段,试件屈服强度逐渐降低,屈服平台变短,说明随着腐蚀时间的增加,试件较早进入了塑性强化,腐蚀造成试件横截面面积发生变化,在蚀坑位置产生应力集中,试件提前屈服,影响其延性。在强化阶段,随着腐蚀时间的增加,大量蚀坑逐渐贯通,微裂纹逐渐扩展,试件有效面积减小,极限强度降低,发生突然脆性断裂,变形能力明显下降。

图8 试件应力-应变(σ-ε)曲线

4 腐蚀高强钢对接焊缝连接的本构模型

4.1 本构模型

Esmaeily和Xiao认为钢材的单调加载曲线包括弹性阶段、屈服阶段、强化阶段、二次屈服阶段,其本构模型为二次塑流模型[11],如式(8)所示。

(8)

理论模型与试验结果对比的应力-应变曲线如图9所示。由图可知,二次塑流模型与试验曲线拟合效果良好,说明模型能够较准确地反映不同腐蚀程度下Q690高强钢对接焊缝连接在单调荷载作用下的应力-应变关系。

图9 理论模型与试验结果对比的应力-应变曲线

4.2 形状参数

对形状控制参数k1,k2与腐蚀时间进行回归分析,如图10所示。由图可知,形状控制参数k1,k2与腐蚀时间呈线性下降的关系。

图10 k1,k2与腐蚀时间的关系

由形状控制参数k1,k2的定义可知,随着腐蚀时间的增加,Q690高强钢对接焊缝连接试件的屈服平台逐渐变短,材料极限强度对应的应变逐渐减小,试件的塑性变形能力逐渐降低。k1,k2与腐蚀时间的关系如式(9),(10)所示。式(9),(10)的R2值分别为0.038 4,0.095 1。

k1=-0.007 9t+5.86

(9)

k2=-0.015t+16.314

(10)

5 结论

(1)随着腐蚀时间的增加,蚀坑沿水平方向趋于贯通,蚀坑深度逐渐增加。粗糙度参数Sa,Sq与腐蚀时间呈幂函数关系。

(2)高强钢未腐蚀试件的断口存在明显颈缩现象,属于延性断裂。随着腐蚀时间的增加,断口处的颈缩现象逐渐消失,屈服平台均明显缩短。

(3)试件弹性模量、屈服强度、极限强度随腐蚀时间呈线性下降趋势,而屈强比没有明显变化。腐蚀100d后,弹性模量相对值降低了7.8%,极限强度下降了6.67%。

(4)二次塑流模型能较准确反映不同腐蚀程度下高强钢对接焊缝的应力-应变关系,形状参数k1,k2随腐蚀时间的增加呈线性递减趋势。