某水电站地下厂房洞室支护设计

刘嫦娥,寇媚嘉,牟春来

(长江水利委员会长江勘测规划设计研究有限责任公司,湖北 武汉 430010)

某水电站采用低坝长引水集中水头发电,额定水头630 m,额定流量38 m3/s。厂房为地下形式,主变洞与主厂房平行布置,位于厂房下游,主厂房尺寸开挖为78.4 m×24.5 m×43.88 m(长×宽×高),主变洞开挖尺寸为80.7 m×14.95 m×19.55 m(长×宽×高),两洞室净间距31 m。主厂房与主变洞之间由2条母线洞及交通洞平行连接。地下厂房洞室群地质条件复杂,洞室在开挖过程中可能产生较大变形,对其稳定问题进行分析尤为重要[1-2]。

1 工程地质条件

厂房区基岩为奥陶系圣何塞组(O-sj)石英绢云母板岩、绢云母石英板岩、石英板岩,地层倾向350°~10°,倾角70°~75°,岩层走向与厂房长轴走向夹角37°~57°。地下厂房、主变洞、母线洞埋深约400~442 m,岩性为石英绢云母板岩,地层陡倾,裂隙主要发育NEE、NWW组,实测为中~低地应力水平。地下厂房及附属洞室群整体地质条件一般。围岩级别总体以Ⅲ级为主,当局部发育有断层和裂隙密集带、涌水时,围岩类别相应降低为Ⅳ或Ⅴ类围岩。

2 洞室群稳定分析

2.1 计算方法

洞室群围岩稳定分析采用FLAC3D程序模拟洞室群开挖过程。岩体本构模型采用遍布节理弹塑性层状岩体本构模型(ubiquitous-joint plasticity),该模型可以模拟岩层面及岩体的剪切屈服和拉屈服,考虑了岩体在平行和垂直层面两个方向强度的各向异性。锚(索)杆类采用FLAC3D中结构单元cable单元模拟,喷层采用shell单元模拟[3-4]。

2.2 计算条件及工况

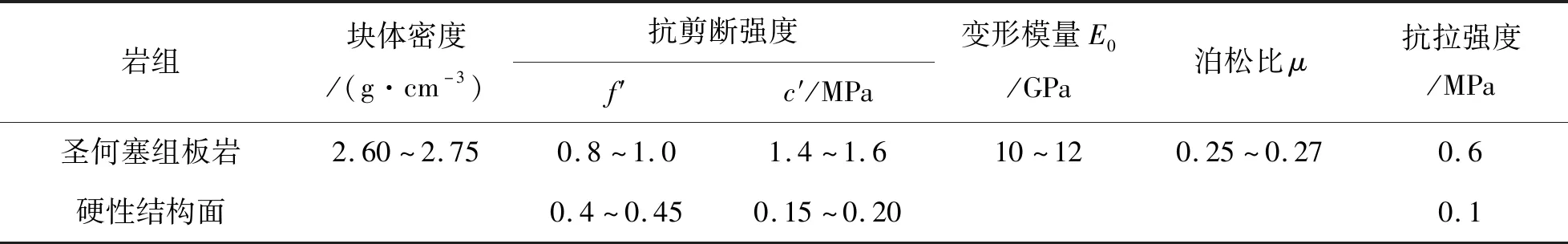

洞室群赋存岩体为圣何塞组(O-sj)板岩(石英绢云母板岩、石英板岩、绢云母石英板岩),岩层走向与洞轴线夹角53°。计算岩体力学参数取地质建议值微新类的中值[5],岩层面力学参数取硬性结构面建议值的中值,见表1。

表1 岩体力学参数计算值表

地下厂房地应力场根据地应力测试结果采用侧压系数法进行分析计算,侧压系数组合为:σH/σz=0.90,σh/σz=0.51。在此基础上,进行三维数值模拟计算三个方案。

方案①毛洞分层分期开挖计算,方案②采用系统锚杆支护,参数如下:主厂房顶拱和边墙喷钢纤维混凝土15 cm,且均布置锚杆φ32,长9 m与φ25长6 m相间布置,间排距3 m×3 m;排水孔φ76,间排距4.5 m×4.5 m,L=15 m。主变洞顶拱、边墙喷钢纤维混凝土15 cm;采用锚杆φ25,长度6 m及4.5 m相间布置,间排距3 m×3 m。方案③在系统锚杆基础上增加锚索,参数如下:主厂房上游侧边墙布置2 000 kN级预应力锚索,长度25 m,与主变洞高度重叠部分布置对穿锚索,2 000 kN级预应力锚索,长度31 m,主变洞下游边墙布置2 000 kN级预应力锚索,长度25 m,锚索间排距均为4.5 m×4.5 m。

2.3 计算模型

计算模型包括主厂房、主变洞、引水隧洞、母线洞、尾水洞、交通洞、通风洞以及电缆洞等(见图1)。计算范围为400 m×400 m×650 m(X×Y×Z),共划分421 858个单元,106 451个节点。

图1 计算模型图

2.4 结果分析

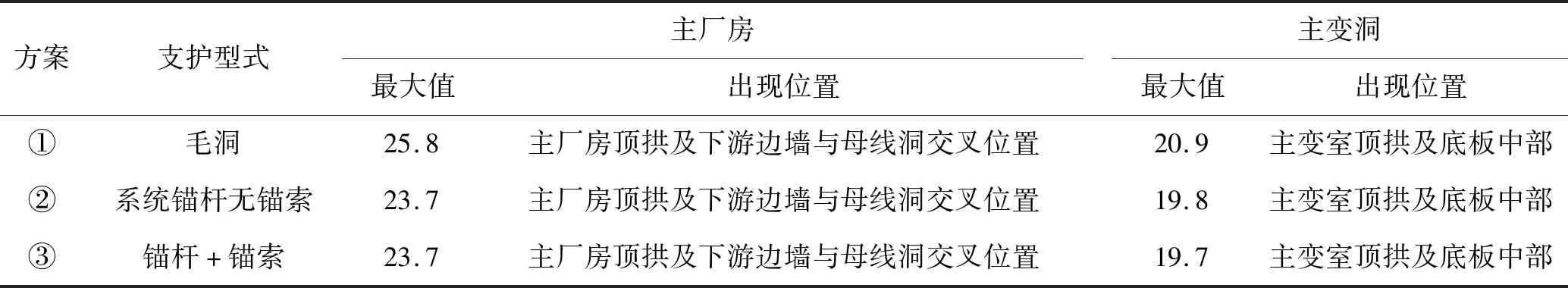

1)围岩位移分析。不同方案及支护型式下,洞室群开挖完毕围岩位移统计见表2。各方案开挖完毕1号机组段围岩位移分布见图2。

图2 不同方案开挖完成机组段位移分布图

表2 不同方案洞周位移值表 mm

采取系统支护后,相对毛洞方案①,方案②主厂房顶拱部位的位移减小了7.8%,拱座部位的位移减小了11.4%~12.6%,边墙部位的位移减小了13.3%;方案③主厂房顶拱部位的位移减小了8.1%,拱座部位的位移减小了12.2%~13.6%,边墙部位的位移减小了14.5%~15.3%。

经对比分析有无锚索方案对主厂房边墙部位的增量变形变化影响,可知:方案②在上下游边墙中部锚索控制范围内(高程772 m)增量变形主要分布在7.6~9.0 mm、8.6~11.0 mm之间;方案③在上下游边墙高程772 m处的增量变形主要分布在7.4~8.8 mm、8.3~10.5 mm之间。与方案②的增量变形相比,方案③的上游边墙增量位移的降低幅度达3.0%~3.1%;下游边墙增量位移的降低幅度达3.9%~4.2%。

可见,与方案②相比,采用方案③时的主厂房边墙部位后续增量变形较小,锚索的支护作用对于边墙部位后续开挖的围岩变形影响较大,体现了锚索对深部围岩的支护效果(见图3)。

图3 方案③开挖完机组段主应力分布图

2)围岩应力分析。洞室群开挖完毕后,各工况下洞周最大主应力方向基本平行临空面,最小主应力方向基本与临空面垂直,拱脚以及洞室底板与边墙交汇部位存在主压应力集中,洞室群边墙的临空面附近存在一定深度的拉应力分布区,符合地下洞室开挖的应力场分布规律。

洞室群开挖完成后,对于毛洞方案①,应力集中区主要分布在主厂房的上下游拱肩、机窝与尾水洞的交叉口、机窝隔墩以及厂房端墙顶拱附近部位,压应力一般为1~14 MPa,最大主压应力22.1 MPa。拉应力区主要分布在上下游边墙部位,上游边墙深度一般在1~3 m,下游边墙深度一般在2~4 m,最大拉应力1.33 MPa。主变室开挖完成后,受其他洞室下卧卸荷作用,洞周应力重新分布,应力集中区主要分布在主变室上游边墙底部及下游侧拱肩处,主压应力一般为116 MPa,最大主压应力20.1 MPa;拉应力区主要分布在上游边墙部位,最大拉应力0.88 MPa。

采取系统支护后,与毛洞方案①相比,支护方案②洞室围岩应力增加量值在0.1~4.1 MPa之间,最大拉应力为1.25 MPa;支护方案③洞室围岩应力增加量值在0.1~4.5 MPa之间,最大拉应力为1.16 MPa。洞室群支护后,主洞室边墙拉应力分布区有着明显改善,拉应力区深度减小到0.5~2 m(见图4)。

图4 支护方案③开挖完机组段塑性区分布图

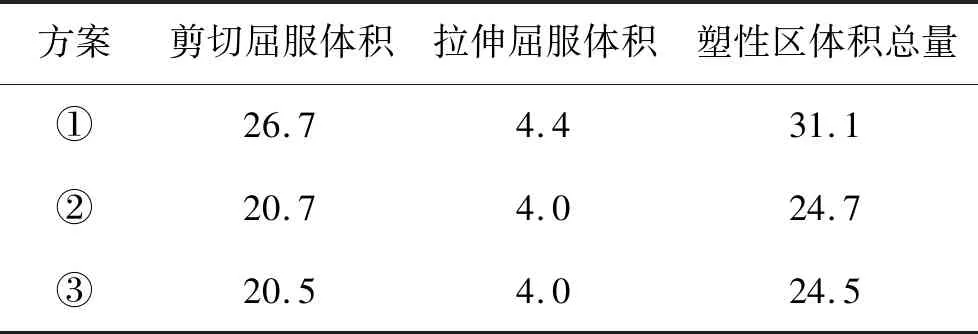

3)围岩塑性区分布。随着洞室群的开挖下卧,边墙部位的塑性区范围沿高程方向逐步向下延伸,并向围岩内部扩展,屈服模式基本上都为剪切屈服为主。不同方案地下厂房洞室群围岩塑性区变化规律基本类似。地下厂房洞室群不同方案施工完成后塑性区体积对比见表3。

表3 地下厂房洞室群不同方案施工完成后塑性区体积对比 103 m3

洞室群整体开挖完成后,对于毛洞方案①,主厂房顶拱的塑性区深度基本保持在3 m之内,上下游边墙部位塑性区深度分别为3~11 m、3~13 m,与引水隧洞相交位置以及下游边墙与母线洞相交位置,塑性区屈服较为严重且深度较大。主变洞顶拱的塑性区深度基本保持在3 m之内,上下游边墙部位塑性区深度分别为3~10 m、3~6 m。主厂房下游边墙与主变室上游边墙之间大部分区域不存在塑性区贯通现象,仅在母线洞附近区域局部存在贯通现象。

各洞室交叉口、机窝隔墩、主厂房上下游边墙等部位屈服较严重。塑性区基本上以压剪屈服为主,在洞壁附近局部存在拉剪屈服。

相对于毛洞时,支护方案能够显著减小塑性区体积,相对毛洞方案①,支护方案②洞周塑性区体积减小了20.6%,支护方案③洞周塑性区体积减小了21.2%。

4)支护措施受力分析。不同方案锚杆、锚索等支护措施的受力情况统计见表4。

表4 主要洞室锚杆应力和锚索力

地下洞室群开挖完成后,对于无锚索支护方案②,主厂房、主变室的锚杆大部分应力在170 MPa以内,分别约占总量的88.3%、94.0%;应力大于等于200 MPa而小于310 MPa的锚杆,约占总量的4.3%、2.1%,没有锚杆屈服。

对于锚索支护方案③,主厂房、主变室的锚杆大部分应力在170 MPa以内,分别约占总量的89.8%、94.6%,较支护方案②增加0.6%~1.5%;应力大于等于200 MPa而小于310 MPa的锚杆,约占总量的3.7%、1.7%,较支护方案②减少0.4%~0.6%,没有锚杆屈服。

主厂房、主变室预应力锚索受力均在1 650 kN以内。鉴于主洞室上下游边墙区域塑性区深度较深,主厂房锚索最大受力为1 620 kN,主变室锚索最大受力为1 590 kN。受力较大的锚杆及锚索主要位于主厂房边墙中部,与变形和卸荷松弛较大部位相对应。

2.5 结 论

本工程地下厂房整体在超过400 m的埋深条件下,面临中等强度的硬岩和中低水平的地应力环境,计算结果显示,地下厂房洞室群开挖完成后,主厂房上下游边墙中部区域塑性区深度最大分别达到11 m和13 m,已经超出了6 m/9 m系统锚杆的控制范围。采用6 m/9 m系统锚杆+预应力锚索支护方案是非常必要的,能有效控制塑性区发展深度,提高支护系统的安全性及地下厂房洞室群围岩的稳定性。

3 结 语

采用三维离散元方法计算,通过对地下厂房洞室群,采用拟定的三种支护方式进行分层开挖计算,较好地反应了地下洞室开挖破坏特性和应力分布规律[6]。

对比研究三种工况下围岩变形特征、应力场分布特征、塑性区分布特征以及支护体系受力特征,确定了本工程地下厂房的支护型式,采用系统锚杆+预应力锚索支护方案能有效控制塑性区发展深度,提高支护系统的安全性及地下厂房洞室群围岩的稳定性,可为同类型地下厂房支护设计提供参考。