针对GB/T 25198—2010中封头标记的一点建议

马树辉,白光野,刘清华,刘武善

中国石油工程建设有限公司 华北分公司(河北 任丘 062550)

0引言

椭圆形封头因其应力分布较为均匀且易于冲压成型,目前在中、低压容器中得到了广泛的应用[1]。封头类型、规格、材质不同,其加工制造工艺亦不同。封头可用整板或拼板经冷冲压、热冲压、冷旋压、热旋压、冷卷、热卷等方法成形,直径较大的封头也可分瓣成形后再组焊成封头。加工成型的封头制造过程中在力的作用下弯曲部分方向厚度会发生减薄,最大减薄发生在封头的过渡区,即封头的小曲率半径与封头直段和大曲率半径相切部分的圆弧区内[2],在最大加工减薄处,封头检测厚度即为封头的成品最小厚度。对于封头的最小成形厚度,GB/T 150—2011[3]6.1.1 中规定:“制造单位应根据制造工艺确定加工余量,以确保受压元件成形后的实际厚度不小于设计图样标注的最小成形厚度。”在GB/T 25198—2010[4]6.3.13 中规定:“根据制造工艺确定封头的投料厚度,以确保封头的成品最小厚度不小于设计要求的最小成形厚度。”由此可见,对于压力容器用封头,为保证压力容器的安全运行,不仅要求封头最小成形厚度必须满足压力容器强度设计的要求,而且标准还要求了对压力容器封头厚度的标注。

尽管在GB/T 25198—2010中规定了封头设计标记及封头成品标记,但设计方、制造方对相关法兰厚度的认识不同,使得设计单位及制造单位对此存在理解偏差[5—7],影响着封头合理性设计。

对此,基于相关标准及工程经验,对受内压有、无开孔椭圆形封头的最小成形厚度进行了分析与计算,探究了设计、制造过程中各种封头厚度之间的相互关系,同时对封头标记样式提出了意见与建议,以期对于工程实践提供经验。

1 不同的封头厚度定义及其相互关系

封头的设计及制造过程中会涉及各种厚度,下面以应用广泛的椭圆形封头为例,分别就其设计过程及制造过程中涉及的厚度进行介绍。

1.1 设计过程中的厚度

计算厚度δ为按GB/T 150—2011公式计算得到的厚度;设计厚度δd为计算厚度与腐蚀裕量之和,δd=δ+C2;名义厚度δn为设计厚度加上材料厚度负偏差后向上圆整值材料标准规格的厚度,δn=δd+C1+Δ=δ+C2+C1+Δ;有效厚度δe为名义厚度减去腐蚀裕量和材料厚度负偏差,δe=δn-C1-C2。

1.2 制造过程中的厚度

对于封头投料厚度(材料厚度)δS,为制造封头时材料的投料厚度,通常大于封头的名义厚度;封头成品最小厚度δ′min,为成品封头实测厚度最小值。

封头厚度之间的相互关系如图1所示。

2 封头最小成形厚度的确定

关于封头最小成形厚度,GB/T 150—2011标准释义解释为:①设计厚度;②在给定的元件名义厚度下,制造中可以达到的最大厚度;③有效厚度加腐蚀裕量。对此,曾庆楠[8]通过论述各种厚度之间的关系,认为设计者应根据具体情况在设计厚度、有效厚度加腐蚀裕量范围内进行试算来确定最小成形厚度,取值范围如(1)式:

式中:Δ为圆整量,mm;δd为设计厚度,mm;δmin为最小成形厚度,mm。

为进一步确定Δ值,参考前人工作[9-10],以受内压的标准椭圆封头为例,下面对有、无开孔两种情况下封头的最小成形厚度进行分析。

2.1 无开孔封头的最小成形厚度

根据GB/T 150—2011规定,其计算厚度:

式中:δ为封头计算厚度,mm;K为椭圆封头系数;Pc为设计压力,MPa;Di为封头内径或与其连接的圆筒内径,mm;[σ]t为设计温度下封头材料的许用应力,MPa;φ为焊接接头系数。

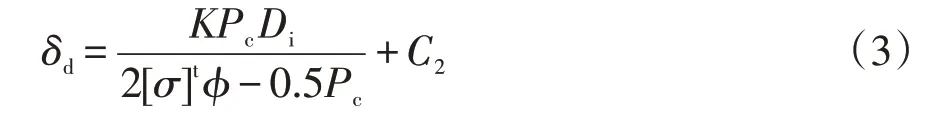

设计厚度

式中:δd为设计厚度,mm;C2为腐蚀裕量,mm。

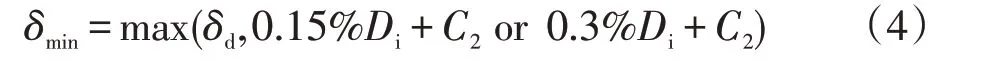

因封头上无开孔削弱其强度,结合考虑内压下封头的弹性失稳问题,其最小成形厚度可取值如下:

2.2 有开孔封头的最小成形厚度

其计算厚度、设计厚度同无开孔封头情况所得值,鉴于封头上开孔会影响封头强度,故需提供一定量厚度来补偿开孔面积。根据GB/T 150—2011中等面积补强法,可得补偿量,其值如下:

式中:Δδ为厚度补偿量,mm;A为开孔削弱所需要的补强截面积,mm2;A2为接管有效厚度减去计算厚度之外的多余面积,mm2;A3为焊缝金属面积,mm2;A4为有效补强范围内另加的补强面积,mm2;B为有效宽度,mm;dop为开孔直径,mm;δet为接管有效厚度,mm;fr为强度削弱系数。

则其最小成形厚度可取值如下:

3 封头标记样式

GB/T 25198—2010标准中4.3 部分对于封头的标记样式做了规定。其中要求,对于设计方,在设计图样中需要标记封头名义厚度及最小成形厚度,即δmin、δn,封头名义厚度δn=δd+C1+Δ=δ+C2+C1+Δ;对于制造方,要求其在封头成品中标记封头材料厚度及封头成品最小厚度,即δ′min、δs,封头投料厚度通常取值大于封头名义厚度,其值为δs=δn+Δ2,其中Δ2为加工裕量,mm。

GB/T 25198—2010规定要求:“根据制造工艺确定封头的投料厚度,以确保封头的成品最小厚度δ′min不小于设计要求的最小成形厚度δmin。”故可认为封头成品最小厚度与封头最小成形厚度值相等,即in=δmin。

封头名义厚度δn为设计中所定参数,王贤虎[11]指出为达到钢板标准规格、与筒体名义厚度相同便于材料管理等因素,设计人员会对名义厚度进行圆整,造成名义厚度值不是唯一确定的。考虑加工减薄等制造问题,制造单位在确定封头投料厚度δs时取值会大于封头名义厚度δn。因名义厚度值不确定,封头投料厚度值亦不确定,从而直接影响封头加工后的最小成形厚度。笔者以受内压、无开孔椭圆封头在不同设计条件下为例,进一步探究δs、δn、δmin之间的关系,结果见表1。

表1 以名义厚度、投料厚度确定最小成形厚度时的计算结果 /mm

由表1可知,情况(1)中以Q345R钢板、设计温度70℃为例,查GB/T 150—2011可知,当钢板厚度超过16mm后其许用应力值为185MPa,但在设计过程中钢板厚度为16mm其许用应力值为189 MPa,造成压力容器设计、制造过程中的“应力跳档”问题[12],经加工后封头成品的最小厚度可能不满足使用要求;情况(2)中为达到与筒体壁厚一致,封头名义厚度向上跳一档取值为8mm,加工单位在考虑减薄的情况下取值投料厚度为10mm,加工后所得最小成形厚度8.8 mm,超出封头设计厚度5.9 mm很多,造成了材料的浪费;情况(3)中,封头名义厚度取值为20mm,投料厚度取值为22mm,加工后最小成形厚度为19.4 mm小于设计厚度19.8 mm,此情况会造成不满足设计要求,封头无法正常使用。

综合上述问题可见,以封头名义厚度、投料厚度确定最小成形厚度会造成设计、制造单位认识上的冲突,其结果会影响封头合理性设计。针对此问题,在“封头最小成形厚度需大于等于封头设计厚度”这一前提下,建议首先依据已知设计条件求得封头设计厚度,依据式(3)、式(6)确定封头最小成形厚度,在考虑加工减薄影响的情况下,反推厚度如式(7)所示(若此时计算厚度与之前厚度相比发生“跳档”现象,则需以较小的许用应力值重新核算厚度),向上圆整至最接近的标准钢板规格为封头投料厚度,如式(8)所示,同时以封头投料厚度值为封头名义厚度值标注在设计图样上,从而以此指导制造单位进行生产。

式中:T为加工减薄率,其值大小可依据设计参数参照GB/T 25198—2010附录J确定。

依据此方法,重新对表1计算,其结果见表2。

表2 以最小成形厚度确定确定封头名义厚度及封头投料厚度 /mm

通过表2计算结果可知,以新方法进行计算及标注,以设计过程为主,在设计过程中以最小成形厚度反推后向上圆整得到封头名义,要求加工单位以设计图样中名义厚度为投料厚度,以此指导制造单位进行生产,同时要求封头成品最小成形厚度满足设计图样上最小成形厚度要求。采用此方法进行计算及标注,解决了上述“应力跳档”“材料浪费”及“加工后材料厚度不满足要求”等现象,对封头的合理性设计有着重要的指导意义。

4 结论

基于相关标准及工程实例对压力容器封头的名义厚度、投料厚度及最小成形厚度之间关系进行了研究,其结论如下:

1)基于标准及前人工作,确定了有无开孔下受内压封头的最小设计成形厚度。

2)依据工程实例,通过计算分析了封头名义厚度、投料厚度及最小成形厚度之间的关系,发现因名义厚度不唯一性及设计、制造不统一性会影响封头合理性设计。

3)提出新的解决办法,在结论1)的基础上已知封头最小成形厚度,考虑加工减薄影响的情况下,反推厚度向上圆整至最接近的标准钢板规格为封头投料厚度,同时以封头投料厚度值为封头名义厚度值标注在设计图样上。