一种低密度水泥复合堵漏剂的研制与应用

韩婧

中石化华北石油工程有限公司 技术服务公司(河南 郑州 450006)

鄂尔多斯盆地刘家沟组地层承压能力低(当量密度1.20 g/cm3),裂缝发育,以水平界面缝和钻井诱导缝为主,裂缝宽度3~10mm。当钻井至刘家沟地层位时,80%的井会发生井漏,漏速5~100m3/h不等。采用常规钻井液材料进行堵漏效果不理想,承压不够,大部分井往往在后期固井时再次发生漏失,造成水泥浆返高不够,满足不了固井要求。传统水泥浆堵漏后形成的水泥石体积收缩,遗留漏失通道;常规低密度水泥浆体系流动性好,难以驻留在漏层内,适用裂缝宽度范围较窄;水泥堵漏施工过程中水泥浆和钻井液发生接触污染,导致钻井液切力增高,黏度增大,失水增大,频繁的堵漏作业容易诱发井下其他复杂情况。因此,本文通过优选多种固相颗粒,以架桥封堵为指导,研发了低密度水泥复合堵漏剂,该体系在杭锦旗区块应用于2口井刘家沟组堵漏,塞后承压能力增高,且不会影响钻井液性能。

1 低密度水泥复合堵漏剂配方设计

东胜气田刘家沟组中下部地层漏失的成因机理主要是断层、破碎区带、纵横向天然微裂缝、层理发育、岩性胶结性较差、结构力薄弱条件所致的问题,从提高堵漏材料与地层胶结性及自身胶结性出发,堵漏液应具有流动性差、黏合力强、挂壁性好、强度适中的特性。刘家沟组深度2200m左右,地温梯度2.73 ℃/100m,设计钻井液密度1.10 g/cm3左右,通过地温梯度和压力公式计算及现场实测数据综合分析得出实验条件为60℃、25MPa。结合地层承压能力(当量密度1.20 ~1.30 g/cm3)、钻井液密度1.12 g/cm3左右,综合考虑,设计堵漏液密度为1.38 ~1.43 g/cm3。

1.1 固相颗粒优选

常规水泥堵漏液中水泥成分会与钻井液中的膨润土发生离子交换吸附,造成钻井液性能急剧变化。本文提供的低密度水泥复合堵漏剂在保证固化体强度的同时最大限度减少水泥用量。根据堵漏液的设计密度,优选自身密度较小的固相材料。结合紧密堆积理论“采用颗粒尺寸相差4~5倍的多组分紧密堆积时效果显著”的指导原则[1],优选了水泥、粉煤灰、漂珠、微硅作为堵漏液体系的基础固相材料。其中,漂珠粒径范围26.716 ~475.067 μm(95%),作为第一级填充;微硅粒径范围0.312~8.499 μm(95%),作为第三级填充;水泥和粉煤灰粒径范围处于漂珠和微硅之间,作为第二级填充。

1.2 固相颗粒配比设计

结合堵漏液密度在1.40 g/cm3左右,以最大限度降低水泥组分、适当减少漂珠加量为设计原则,通过理论计算各组分的合适加量范围,不断增加粉煤灰和微硅含量,通过测量浆体抗压强度、稳定性、流动度综合优选颗粒配比,实现低密度水泥复合堵漏剂中水泥含量少、密度小、强度适中的目的。

由表1可看出,随着粉煤灰替代水泥的比例增大,固化体的强度变低,水泥含量占总固相质量比的30%时,固化体的24h抗压强度1MPa左右;固化体强度及发展速率很大程度上决定了堵漏作业成功与否,水泥含量最低占总固相质量比的30%。配方4、7和配方5、8对比可知,加入少量比例的漂珠后,固相颗粒之间的堆积率更密实,固化体强度增大。综上,优选5#作为固相颗粒配比。

表1 不同固相材料配比下的浆体性能

2 低密度水泥复合堵漏剂性能优化

2.1 早期强度提升

堵漏作业对于施工时效要求较高,根据堵漏要求候凝12h即探塞,做承压试验,继续下步钻井作业[2]。为节省钻时,减少因钻井漏失引起的停待时间,通过提高堵漏液的早期强度,缩短堵漏候凝时间。水泥石抗压强度大于1MPa后,水泥石已完全凝固,综合考虑设计堵漏液早期强度大于2MPa。本文设计的堵漏液体系中水泥含量较少,胶凝比例较低,且粉煤灰活性较低,其自身的玻璃体解聚能力较弱,要发挥水化活性必须借助外力破坏玻璃体释放活性物质,强度发展缓慢[3]。

分别采用无机盐类早强剂A、复合早强剂B两种早强剂加入到低密度堵漏液中,加量设计为3%,其他固相颗粒配比为水泥加量40%、微硅加量20%、粉煤灰加量30%、漂珠加量10%,另外优选一种低密度增强剂B,加量为5%。70℃常压条件下分别养护8h、12h、24h后测试抗压强度,结果如图1所示。两种早强剂均在一定程度上提高了低密度水泥堵漏浆的24h抗压强度,早强剂B的效果优于A,且掺入早强剂B的低密度水泥堵漏浆的12h抗压强度可达到2.5 MPa,可实现迅速固化漏层,提高封堵能力,达到堵漏作业候凝时间短的目的。

图1 早强剂A、B对低密度水泥堵漏浆早期强度发展的影响

2.2 触变性和流动性

堵漏液具备良好的流变性是现场顺利配制、安全泵注的前提,同时,堵漏液应具有一定的触变性,增加堵漏浆在漏层流动阻力。为提高堵漏液进入堵漏层能够实现“流不动、站得住”,通过掺入适量提黏物质聚丙烯酰胺钾盐,搅动可恢复流动性,静止可快速初凝。同时,通过调整液固比和加入适量分散剂调整堵漏液的流变性,可满足堵漏液的n值大于0.7 ,k值小于0.5 ,浆体流动性较好,堵漏液配方1#为:40%水泥+30%粉煤灰+10%漂珠+20%微硅+5%复合早强剂B,具体数据见表2。

表2 流变性能优化数据

2.3 裂缝封堵性

普通水泥浆在凝固后,具有一定体积收缩性,水泥浆进入漏层凝固后发生体积收缩(表3),将遗留漏失通道,增大复漏概率[4-5]。本文通过添加适量的晶格膨胀剂,产生微膨胀,补偿水泥石的体积收缩,压缩水泥石孔隙并改善孔分布。同时,本文设计的堵漏液体系中水泥含量较小,并含有适量粉煤灰,粉煤灰干缩性较小。通过室内实验,加入2%膨胀剂XJP-1后,堵漏液固化体的收缩率仅为2.85%,普通水泥石的收缩率为18.65%。通过固化体微膨胀特性,实现堵漏浆在漏层中凝结后完全封堵漏层,避免固化体体积收缩遗留漏失通道。

表3 膨胀剂对水泥石体积收缩率的影响

基于架桥封堵原理,当桥堵材料的尺寸为裂缝宽度的2/3时,可稳定架桥于裂缝之间;桥堵材料的尺寸为裂缝宽度的1/3时,可深入裂缝内部,堆积形成桥塞。这两种材料相结合能有效而牢固地封堵裂缝孔隙[6]。本文以1~10mm裂缝性漏失地层为堵漏目标,选用3mm和6mm的线性纤维以一定比例复合,掺入低密度堵漏浆中,纤维加量1%~3%。通过裂缝模拟装置评价裂缝封堵效果,优选线性纤维复合比例及加量。得出测试数据见表4,根据测试数据,优选3mm线性材料掺量1%,6mm纤维加量2%。

表4 不同堵漏材料的封堵性能测试数据

2.4 凝结时间

根据不同地层条件和施工时间需求,通过添加适量缓凝剂延长堵漏液凝固时间,保证安全施工,本文以东胜气田刘家组的实验条件进行实验。刘家沟组深度2200m左右,地温梯度2.73 ℃/100m,通过地温梯度和压力公式计算及现场实测数据综合分析得出实验条件为70℃、25MPa。结合漏层位置及堵漏工艺,通过加入适量缓凝剂,满足堵漏液稠化时间在180~200min(稠化曲线如图2),实现堵漏液进入漏层即时凝结,有效封固漏层。堵漏液配方为40%水泥+30%粉煤灰+10%漂珠+20%微硅+5%早强剂B+95%水+2%降失水剂+0.1%分散剂+2%XJP-1+0.05%缓凝剂。

图2 低密度水泥复合堵漏剂的稠化性能曲线

3 低密度水泥复合堵漏剂现场应用

3.1 在J44井堵漏应用

J44井二开钻头222.3 mm,钻进至2550m时发生失返性漏失,漏失层位为刘家沟组,钻井液密度1.10 g/cm3。设计在2400~2550m打堵漏水泥塞封固刘家沟组,为后续钻进及固井提供良好条件。堵漏作业前,起钻更换钻具组合,采用光钻杆进行专程堵漏,钻具下放至易漏层顶部以上15~30m,按照封堵井段容积和预计漏失量计算泵注堵漏浆量,泵注排量控制在1m3/min左右。

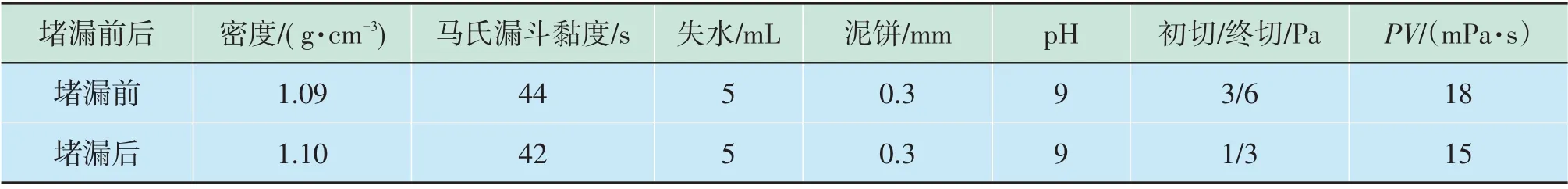

堵漏施工流程:注入前置液2.0 m3;注入低密度水泥复合堵漏剂15.0 m3;平均密度1.38 g/cm3;泵压4.0 MPa,排量1.0 m3/min;注入后置液(清水)1.0 m3;替钻井液17.7 m3;泵压升至2.9 MPa,排量1.4 m3/min,到量停泵;施工过程中全程失返,全起钻具。堵漏施工结束后,候凝10~12h,下钻探塞,探的塞顶位于2507m,塞段2507~2550m,判断漏失点为2550m。下钻过程中无漏失,探到塞面后循环泥浆,泥浆性能无明显变化(堵漏前后钻井液性能见表5),扫塞后恢复钻进,钻进至2809m中完,过程中此井段没再发生漏失。

表5 J44井堵漏施工前后钻井液性能测试数据

3.2 在J59井堵漏应用

J59井二开钻头222.3 mm,钻井液密度1.17 g/cm3,刘家沟组位置2400~2700m,钻进2992m时,发生漏失;起钻至2700m,排量18L/s测漏速,平均漏速23.4 m3/h。设计在2500~2700m打堵漏水泥塞封固漏失层,为后续钻进及固井提供良好条件。

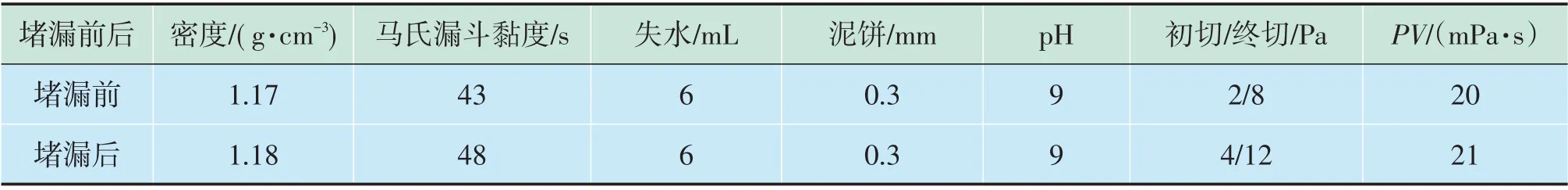

堵漏施工流程:注入前置液3.0 m3;注入低密度水泥复合堵漏剂18.0 m3;平均密度1.36 g/cm3;泵压5.5 MPa,排量0.8 m3/min;注入后置液(清水)1.0 m3;替钻井液17.3 m3;泵压升至9MPa,排量1.8 m3/min,到量停泵;起钻17柱至安全位置,顶通水眼4m3,因施工期间漏失量较大,全起钻具。堵漏施工结束后,候凝10~12h,下钻探塞,下钻至2680m处扫塞结束,判断漏失点为2680m。下钻过程中井内正常无漏失,复钻前泥浆性能无明显变化(堵漏前后钻井液性能见表6),扫塞后恢复钻进,直至3498m,钻进过程中井内正常无漏失,达到堵漏效果。

表6 J59井堵漏施工前后钻井液性能测试数据

4 结论

1)采用粉煤灰、水泥等固相颗粒与线性材料复合开发的低密度水泥复合堵漏剂,主要作用机理是通过纤维等线性进入漏层后搭桥成网,固相颗粒驻留充填,浆体固结微膨胀封堵漏失通道;通过室内试验,该堵漏剂能实现封堵1~6mm钻井裂缝性漏失,能够及时控制钻井失返性漏失,对于油田开发降本增效具有重要意义。

2)该体系水泥含量较低、粉煤灰含量较高,粉煤灰价格低廉;漂珠成本稍高于微硅、粉煤灰,加量较小,起到降低密度、结构填充作用;整体体系成本满足低成本战略需求,具有较高的推广应用价值。水泥含量低,对钻井液性能影响较小,堵漏后不需要治理钻井液性能,缩短井漏停待时间。

3)通过合理的颗粒配比和早强剂优选,能够加速低水泥比的复合堵漏剂早强强度发展速率,缩短堵漏候凝时间。