渤海水基钻完井废弃物处理关键技术及工艺

岳明,谢涛,张磊,张羽臣,陈卓

1.中海石油(中国)有限公司天津分公司(天津 300459)2.海洋石油高效开发国家重点实验室(天津 300459)

0 引言

渤海油田作业量逐年递增,2015—2020年作业量以每年10%~30%的速度增加,且“十四五”期间作业量将达到历史高峰,带来丰富油气资源的同时,也产生了大量的钻完井废弃物,渤海钻完井主要以环保水基钻井液为主,符合渤海一类海域排放标准[1]。但是有一部分钻完井作业处于农渔业区、生态保护区附近,排放要求极为严格,除冷却水外的其他固液相均不得排放入海,如按照传统全回收模式,将钻完井岩屑、泥浆及完井阶段液相全部回收,采用岩屑箱、污油罐以及船舱运送回陆地处理厂,需要容器和运输工具的数量巨大。近年国家环境保护法规修订,涉及的范围更广,执法更严格,为更好地保护渤海环境,钻井废弃物将由限排、总量控制向回收转变。

2014年4月24日,十二届全国人大常委会第八次会议表决通过了《环保法修订案》,本次修订重点加强监管力度,建立了公共检测预警机制,划定了生态保护红线。在2016年,中国海油的专家已经就国内法规及技术进行了总结,其中在《新环保法给海上钻井流体处理带来的挑战及对策》中,从我国海洋环境保护法演进历程出发,针对海洋石油勘探与开发阐述了新环保法修订新增加强监管力度条例,并对比了国外海洋环保法案,明确了我国环保法已与国际接轨。渤海常规项目主要遵照国家标准GB4914—2008《海洋石油勘探开发污染物排放浓度限值》。海域三级划分,渤海被划定为一级海域,一级海域不得排放非水基钻井液钻屑和油层段钻井液及钻屑。2018年11月颁布的《渤海综合治理攻坚战行动计划》更是强调了渤海的绿色低碳开发,对海上作业提出了极为严苛的要求[2]。

针对钻完井废弃物处置难题,主要从提升固控设备能力和现场减量处理装置两个方面开展研究[3]。渤海废弃物处置领域自2015年开始启动海上钻完井废弃物处置相关研究工作,经过“十三五”阶段的专项攻关,从钻完井废弃物源头减量,过程原位处置,终端回收处置技术及钻完井工艺优化方面开始广泛分析,初步实现了海上钻井平台生活污水“全回收”试点、负压振动筛在海上实钻中作为减量设备实验,但是针对大规模开发项目,钻完井全过程回收减量技术还不完善。自2017年渤海开始大规模攻关钻井阶段岩屑、泥浆现场处置技术,并通过专项科研项目,实现了水基泥浆在渤海地区的循环利用技术,通过提升固控系统设备性能,增加高速离心机的方法,将水基泥浆循环使用能力提高到3~5口井以上,大大降低了单井废弃泥浆量。对于现场减量技术,通过借鉴陆地钻完井废弃物处置经验[4],并结合海洋钻井特点,首创出移动式钻完井废弃物处置中心和集成絮凝压滤一体机,并于2019年成功应用。2019年通过梳理前期开发项目中全回收模式存在的问题,围绕岩屑传输效率低的问题,引入并改进先进固相传输装置,创新形成了一种能够实现远距离密闭传输系统。引入水处理系统,重点攻克完井过程中液相回用问题,通过优化钻完井工艺,将废弃物产生的每个环节都针对性地提出了优化措施,最终形成了一套完整的海上原位处置钻完井工艺和处置体系。

1 海上水基钻完井废弃物处置面临的主要技术难点

1.1 钻井平台空间有限

海上钻完井作业主要是在钻井平台或生产平台模块钻机作业,钻井平台甲板设计主要分三部分,悬臂梁甲板主要是管子堆场,主要用于存放套管、钻杆和油管等管柱,为保障钻井作业的连续性,不允许长期存放其他设施;船主甲板主要存放钻井物料;飞机甲板仅限于飞机停放,严禁长期用于其他用途。常规的钻井平台主甲板没有足够的空间堆放大量岩屑箱、吨袋和废弃物处置设施。同时,按照船级社规定,钻井船上生产设施不允许随意更换,因此在减量处置技术优选小型高效设备。

1.2 环境污染风险大

海上平台钻完井作业属于高风险作业,尤其在受限排放区域,海水流动性强,一旦发生泄漏事故,扩散速度比陆地快,且事故处理及救援难度较陆地困难数倍。因此,现场对处置设备的可靠性要求高。减量处置设备属于带电设备,存在漏电、爆炸、操作人员不熟悉等风险,因此需要严格保障筛选设备的安全性能,且改进后的钻井工艺必须充分考虑防泄漏风险。

1.3 物流及处置成本高

海上钻完井作业产生的固相主要依靠岩屑箱,如按照传统粗放式回收模式,按照渤海常用岩屑箱尺寸,单个岩屑箱最多存放3m3岩屑,单口井全井段需要150~250个岩屑箱,这些岩屑箱无法全部放置在钻井平台或者值班拖轮上,需要额外配置大量的储运工具,大幅增加成本,且运送回陆地的废弃物处置单价高,大幅增加单井开发成本。

1.4 作业效率高,产生量密集

渤海海上钻井作业为提高钻井效率,通常采用批钻方式,经常会出现一个月多口井表层顺序钻进的情况,表层井眼大,废弃物瞬时产生量及产生总量都极大,最高每小时可产生钻屑近30m3,单井可产生钻屑超过500m3、泥浆(含海水)800m3,另洗井和完井阶段液相也超过600m3,液相主要成分以海水为主,对海洋环境影响小,但是在环境敏感区域作业仍然要严格按照“全回收”标准处置,因此产生总量和速率都需要改进工艺。

1.5 废弃物种类复杂

海上钻完井过程中主要废弃物有生活垃圾、生活污水、雨水、雪水、工业垃圾、污油泥、钻屑、废弃钻井液、废弃完井液、固井钻井液混浆、清罐污水、测试返排液、压裂充填液、洗井液等,种类多且成分复杂,每种废弃物均需要采取针对性的处理措施,其中钻屑、泥浆和完井液相占比最大,成分复杂,处置难度高。

2 废弃物原位处置关键工艺及技术

2.1 可循环利用钻井液及配套固控系统

针对传统的水基钻井液体系,上部地层软泥岩水化分散能力极强,以往只能通过大量置换维持钻井液性能,PHPA类(PF-PLH/PF-PLUS)包被剂分子链大,作业311.15 mm(12¼")井眼最高通过120目,且不同钻井深度需要频繁地转换泥浆体系,造成总量增加。为实现钻井液多口井重复利用,控制废弃泥浆产生量,研究出了无土相BIODRILL A钻井液,该体系采用无机盐降低钻井液水活度,选用优质抑制剂及新型包被剂,抑制泥岩水化分散,钝化黏土,单平台钻井液全部回收用于下口井。可重复利用的钻井液具有低污染、低固相、长期稳定性,可实现重复利用等特点[5-6]。

据统计,该体系能够回收使用30%以上,通过菜单式管理(不同地层不同配比)已成功用于新近系地层的不同区块、不同井型,可循环利用率高。

2.2 井筒“瘦身”技术

针对钻屑原始体积过大的问题,研究了井筒的“瘦身”技术,井眼由406.4 mm(16″)+311.15 mm(12¼")缩小为311.15 mm(12¼")+241.3 mm(9½″),而套管对应的由339.72 mm(13⅜″)+244.47 mm(9⅝″)缩小为266.7 mm(10½″)+193.67 mm(7⅝″),因井眼尺寸受制于完井工具等影响,并不能无限制地减小,先后研究出了114.3 mm(4½″)筛管进行压裂作业,分采、分注等也已经达到现行技术的极限,如进一步缩小井眼尺寸,现行技术暂时无法保证工具可靠性,且瘦身后电泵功率和管柱通径都相应减小,会一定程度上限制产量,因此“瘦身”要恰到好处才能更有利于油田开发。

在全回收项目中,井眼尺寸直接影响废弃物源头产生量,以一口3000m井为例:传统表层406.4 mm(16″)井眼下入339.72 mm(13⅜″)套管800m、二开311.15 mm(12¼")井眼下入244.47 mm(9⅝″)套管3000m,得出本口井表层岩屑原始体积为192 m3,堆积体积达307m3。二开钻屑原始体积为262 m3,堆积体积达491m3。而井筒“瘦身”后,表层钻屑原始体积仅113m3,减量79m3,降幅达41%,二开钻屑原始体积161m3,减量101m3,降幅达39%,井筒“瘦身”后钻屑减量180m3,总体减量达40%,单井岩屑减量可达396t,单井可节约费用80万元以上[6]。

井筒“瘦身”已成为前期设计中的“常规动作”,已成功应用超过20口井,在重点“全回收”项目的应用井数也逐步增加(图1)。

图1 瘦身结构示意图

2.3 絮凝压滤一体化工艺

针对废弃钻井液运送回陆地处置成本高,总量大运输困难的问题。研究了可现场处置的絮凝压滤一体化工艺。钻井过程中固控系统持续产生部分废弃液相,表层海水膨润土浆钻进1口井后,随着固相含量增加,泥浆性能很难大量重复利用,因此需要随时置换旧海水膨润土浆,废弃的海水膨润土浆总量非常大,而且对于可重复利用钻井液体系在经过3~4口井使用后,需要置换50%以上,通过大量的分析,最终确立了板框式压滤机与絮凝混合罐集成的絮凝压滤一体化方案[7]。

絮凝剂选取以配制方便、分离效果易于观察、絮凝剂本身易于清除、不破坏滤液原本性能为原则,针对不同地层所使用泥浆体系选择不同的絮凝剂。海水膨润土浆体系,使用PAM即可实现高效的固液分离。聚合物体系,选择高价离子的无机絮凝剂,对于絮凝后参与的离子,采用加入化学药剂的化学方法清除。

板框式压滤机原理是通过挤压滤布实现固液分离,研究人员保留了隔膜板框压滤机主体结构,对进料方式、压榨压力、滤布型号、絮凝剂与助滤剂的优选方面开展了大量实验,确定了压滤机的主要参数。通过对海上常用的海水膨润土浆、改进型PEC、PEM、BIODRILLA、EZ-FLOW等不同泥浆体系进行试验,验证过滤速度、滤液澄清度、滤饼成饼性、滤饼含水率等多项指标均达到了现场使用要求。

该工艺关键是把板框式压滤与絮凝单元集成化,升高后的板框式压滤机能够实现自动输送直接进岩屑箱,作业过程中加药,进料及脱板出料操作均实现半自动化,2人即可操作一套小型的一体化化学脱稳压滤设备,降低劳动强度。分离后的液相直接转移调质罐进行调质处理即可直接复配泥浆,固相含液率低于60%,成饼状。小型化压滤设备占地面积22.4 m2,处理量130~150m3/d。

水基废浆脱稳固液分离工艺在垦利某油田首次应用实现泥浆减量80%,处理后滤液各项指标与海水相似,满足重复配浆要求。

2.4 负压抽吸振动筛减量技术

针对渤海部分砂岩段地层,现有传统固控设备处理效果不理想,振动筛下来的钻屑经常出现含液量异常大的情况,部分井段经振动筛处理后的固相含泥浆率高达200%,一方面造成泥浆材料流失,另一方面经传输系统转移至封闭式岩屑箱沉淀后,超过2/3深度为液态,这种状态的岩屑只能用岩屑箱存放,对储存工具要求较高。为更好实现携岩后泥浆与岩屑的高效分离,现场通常采用更换较大目数筛布降低泥浆流失,但大目数的筛布会造成过大颗粒进入泥浆沉砂池,大大增加泥浆固相含量,导致泥浆性能不稳定。负压抽吸振动筛是由高频振动筛和真空系统组成,高频振动筛作为提高一级固控振动筛性能被行业广泛认可,其具有筛网面积大、激荡力大和处理能力高的优点[8]。负压抽吸振动筛工作原理是在振动筛最后一块筛布下,在不影响振动筛性能的前提下建立密闭负压舱,同时负压不会影响筛布的使用寿命,利用产生的吸力或真空破坏覆盖岩屑上钻井液的表面张力,使钻井岩屑携带的钻井液在不改变性质的情况下被回收再利用。通过现场部分井段实验,负压工艺较传统振动筛能够实现大幅减量,效果明显,但是负压振动筛附带附件占地面积大,且针对不同地层及泥浆体系的适用性还需要进一步实验验证。

2.5 岩屑分选工艺

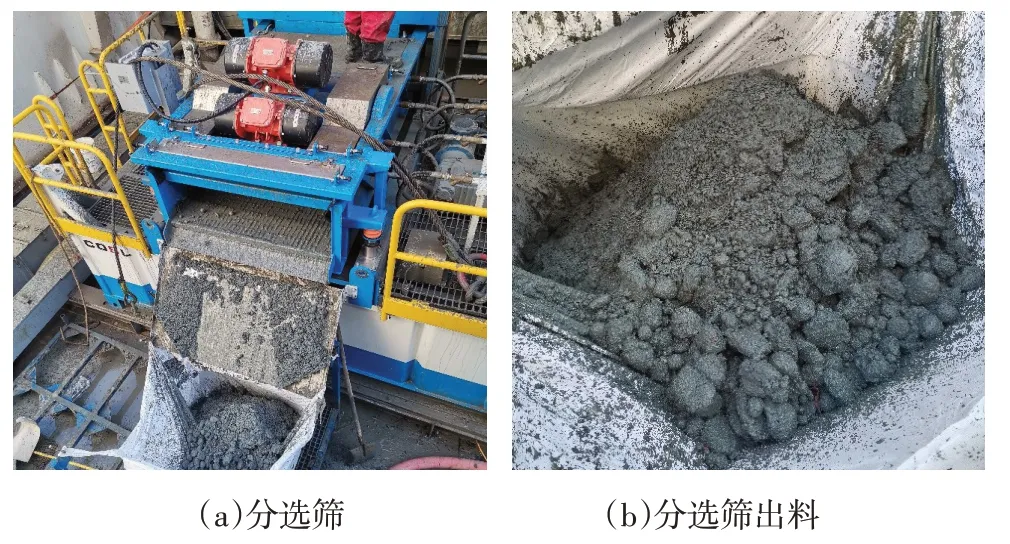

针对振动筛出来的钻屑含液率高的问题,研究了岩屑分选工艺。固控系统出来的岩屑根据成分不同主要呈颗粒状、糊状、团状和砂状,含液率不同,因钻井作业为提高携岩效率,往往采用大排量钻进,部分井段会出现固控系统处理后含液率极高,这些不稳定的高含液岩屑无法直接进行絮凝压滤。因此采用在中间加装分选筛的工艺,通过反复试验,确定了采用20目筛布能够保证5台振动筛的岩屑经分选后呈团状,含液率较低,能够实现吨袋装运。对较大颗粒的岩屑进行初选,减排设备主要依托分选筛和水洗螺旋输送机完成,一代分选筛的最大处理能力60m3/h(图2)。

图2 分选效果图

2.6 岩屑远距离密闭传输工艺

针对全回收过程中螺旋输送器只能直线传输,且为开口易造成泄漏、传输距离短的难题,研究了岩屑远距离密闭传输工艺。对于平台甲板面积较小的钻井船进行全回收项目作业时,甲板空间无法存放大量的固相,研究人员针对固相的传输难题,进行专项攻关,研发出了一套具有远距离密闭传输功能的远传工艺。EPS工作船靠泊时,钻井废弃物经螺旋输送器,通过密闭传输泵直接泵送至EPS工作船进行处置;可实现钻井废弃物稳定、连续传输,大大降低吊车工作频次;EPS工作船无法靠泊时,钻井废弃物经螺旋输送器,通过密闭传输泵直接泵送至海上压滤机进行处置,满足现场作业[9](图3)。

图3 远距离传输装置

远距离传输系统主要由液压动力源、动力泵、传输管线组成。该系统以液压动力泵为驱动力,由料斗室总成、料缸总成、洗涤室总成、液压缸总成、润滑系统、底架组成,最大输送量30m3/h,传输距离硬管可达400m,具有耗能低、稳定性好、传输距离远等优点。

2.7 集成水处理装置

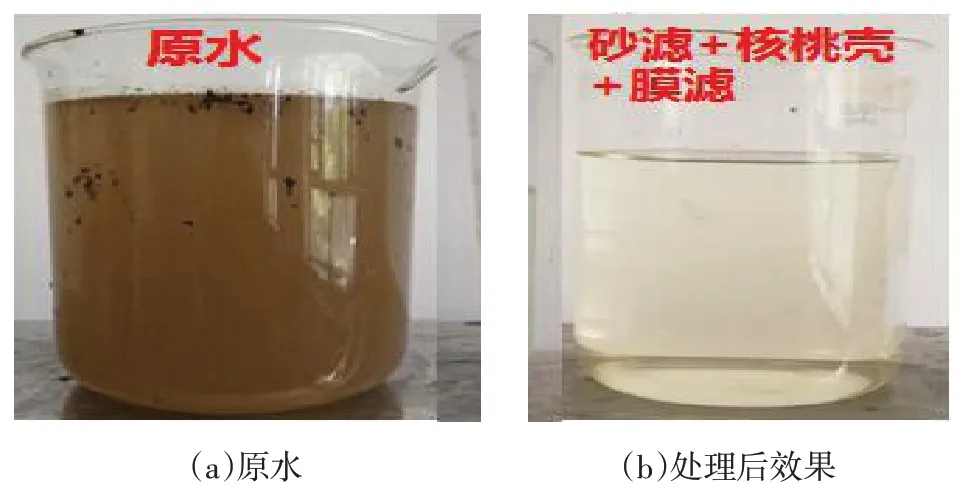

针对水平段EZFLOW钻开液、HTAFLOW完井液、返排液等液相,研究人员通过分析水处理技术,确立了多级气浮膜过滤技术,通过现场处理,实现固液分离,油相和固相回收,处理后的水基废液用于重复循环配制EZFLOW、HTAFLOW基液对水质的要求,并不影响其性能。该技术能将浑浊的原水通过多级过滤,达到重复使用的指标,单撬处理量可达到25m3/h,能满足EZFLOW钻开液,HTAFLOW完井液和反排液的实时处理(图4)。

图4 水处理装置处理效果对比图

3 回收方案的配置与选择

截至目前,渤海钻井通常采用水基钻井液体系,钻完井废弃物全回收作业方案主要受作业规模、泥浆体系、钻井平台结构、环境参数、经济效益多种因素影响,因此针对不同项目,所选取的工艺不同。研究人员通过梳理渤海全回收项目,发现目前渤海全回收项目主要分5种情况,对此进行全回收处置模式方案分析对比。

3.1 大规模全回收开发项目全回收方案

此类项目往往具有井数多、作业周期长、生产平台规模大等特点。这些项目因井数多,采用单钻机模式会导致投产时间严重滞后,在渤海油田上产4000×104t的背景下,这些项目常采用双钻井平台对打的模式进行作业,2条钻井平台分别靠平台2侧,船舶资源往往可以实现双平台共享,这种项目单日产生的废弃物总量是常规项目的2倍。以渤海最大的全回收项目曹妃甸6-4油田为例进行全回收方案分析。

曹妃甸6-4被列为控制性保护利用区,工程施工期,含油和非含油钻屑、含油和非含油钻井液、工业垃圾、生活垃圾、机舱含油污水运回陆上处理;施工期间,在施工船舶或平台上设置污水回收罐,将施工期产生的生活污水全部回收,定期由船舶运回陆上进行处理。因此定义为全时段全部废弃物回收处置。

本项目的优势是有2条钻井平台同时作业,因此制定方案充分考虑资源共享,在钻井平台螺旋输送器末端安装远距离密闭传输泵,通过127mm(5″)硬管+软管结合的方式直接输送至大型支持平台或者EPS工作船,在支持平台或EPS工作船上配置分选筛、大型絮凝压滤单元、水处理装置及航吊,能够不依托平台吊机的情况下完成钻屑的固液分离。而钻井平台甲板配置一套小型一体化絮凝压滤设备和分选筛,能够保障在极端天气条件,拖轮无法靠平台的情况下,满足平台不停钻作业(图5)。

图5 平台处置流程图

3.2 中小型开发项目全回收方案

此类项目一般为20口井以下,井数相对较少,因此采用单钻机钻井,采用支持平台成本高,效益差,因此往往采用中小型EPS工作船进行支持,而中小型EPS工作船上的设备处理量小,舱容小,整体成本低,能够实现单口井废弃物来料处置。同时在钻井平台安装分选筛、絮凝压滤一体机和远距离传输装置,可实现平台处置和EPS工作船处置模式切换。

3.3 开发项目季节性回收方案

季节性回收项目,主要是在鱼虾产卵季节进行全回收,因此禁排时间短,可以在非禁排期间将表层作业提前完成,条件具备的情况下可将部分二开井段提前完成,在禁排期间进行三开定向井作业,三开定向井作业期间是废弃物产生量最小的阶段。因此可以依托平台安装的小型化絮凝压滤一体机和分选筛进行处置,即能够保障在禁排期间对鱼虾产卵的影响,又能够确保禁排期低成本回收。

3.4 调整井项目全回收方案

调整项目往往井数少,而且只需要回收侧钻点以下部分,一般情况下采用分选筛和小型化压滤设备即能保障随钻处理,在完井阶段液相量大时,可通过移动式EPS工作船进行处置,液相部分可使用到其他作业点作为原料重复利用。

3.5 油层段回收方案

油层段钻屑回收量小,渤海通常采用正压钻井,因此含油量相对较少,一般情况下低于3%,废弃泥浆可通过板框式压滤进行处置,经试验,对于含油量较多的情况,板框式压滤机的滤网极易堵塞,造成分离效果差,且沾满油的滤网不能重复使用,可采用絮凝离心分离方法进行处置。岩屑部分因总量小,一般情况下不超过20m3,因此可采用岩屑箱直接运送回陆地,在现场不再进行处置。

4 结论与认识

1)钻完井废弃物种类多,现行处置技术保障了全回收项目顺利启动与运行,但是对于设备小型化、自动化还需进一步开展攻关。

2)钻完井废弃物处置装置需针对不同废弃物匹配对应的设备,因此在作业时要针对具体项目选择合适的处理工艺。

3)钻井平台固控系统处置能力和效果对废弃物产生量影响较大,也是钻井液重复使用的关键,因此提升固控处理效果是关键。

4)移动式EPS工作船机动性好,处理储存能力强,但易受恶劣天气影响。

5)固定式处理站是解决钻井平台处理能力不足的有效手段,也是大型开发项目全回收作业的一种有效手段。