一种耳片连接螺栓的疲劳分析方法

张 帅,李宝珠,刘海涛

(中航西飞民用飞机有限责任公司 工程技术中心,西安 710089)

0 引言

螺栓是飞机结构中常用紧固件。尺寸较小的螺栓在飞机结构中常用于蒙皮与梁缘条或长桁的连接,而尺寸较大的螺栓(≥6 mm)常用于传递集中载荷的接头与主结构的连接、铰接等。由于螺栓在飞机的结构中承受变载荷,因此,需对结构进行疲劳分析。通常,尺寸较小的螺栓在连接件满足静强度要求和抗疲劳设计规范的前提下,仅需对连接孔进行疲劳分析。但是,对于尺寸较大的螺栓除前述分析外,还需对螺栓自身进行疲劳分析。

目前,针对主要承受拉伸载荷的螺栓进行疲劳分析研究较多且方法也比较成熟。从分析方法上看,疲劳分析中常用的细节疲劳额定值方法中就有关于受拉螺栓结构细节疲劳分析方法[1]。从疲劳源的研究来看,赵强等[2]采用扫描电子显微镜对50件35CrMo钢螺栓进行断口分析,得出承受拉伸载荷的螺栓大多在螺纹根部起裂。从疲劳的机制来看,吕凤军等[3]对某型机机翼对接螺栓进行微观分析,发现螺栓头和螺杆过渡区存在微动磨损,是形成裂纹源的主要原因。

耳片连接螺栓主要承受的载荷是剪切力,耳片连接件主要失效形式为疲劳破坏[4-5]。对于耳片连接螺栓的疲劳破坏机理已有较多研究,但对其疲劳分析方法的研究较少。飞机结构设计中广泛采用的名义应力法[6]、应力严重系数法[6]、细节疲劳额定值法[1]等疲劳分析方法中均未明确给出承受剪切力螺栓的疲劳分析方法。从实验研究上来看,王胜霞等[7]通过疲劳试验和螺栓断口分析,得出微动磨损产生的裂纹导致螺栓疲劳断裂。胡磊[8]对某型机耳片连接螺栓进行磨损分析,得出了预紧力、结构参数等对螺栓磨损的影响。关文秀等[9]采用断口微观观测对发动机连杆螺栓在光杆区疲劳断裂的情况进行了研究,得出断裂性质为疲劳断裂,但并未给出量化的结论。

实际上,工程应用中主要承受剪切力的螺纹连接结构也比较常见,在航空器的结构中耳片与螺栓的连接就是一种常用结构。鉴于工程应用的现实需求,本文以细节疲劳额定值方法为基础,考虑预紧力、螺栓弯曲等因素,通过疲劳试验测定磨损影响,给出了主要承受剪切力的耳片连接螺栓疲劳分析方法。该方法可以对主要承受单轴或多轴剪切力的螺栓进行疲劳分析,耳片连接螺栓为这类螺栓的常用形式。

1 耳片连接螺栓疲劳分析方法

1.1 细节疲劳额定值方法

细节疲劳额定值是由美国波音公司在飞机结构的疲劳设计中提出的一种比较可靠的疲劳分析方法,该方法简单可靠广泛用于民机的耐久设计与分析。结构的细节疲劳额定值是指在应力比为0.06时,结构细节具有95%可靠度和95%置信度,能够达到10万次循环寿命所能够承受的最大应力循环的峰值[1]。细节疲劳额定值代表结构细节的疲劳强度,结合疲劳载荷谱、S-N曲线,可以得到结构的疲劳裕度、寿命、可靠度。本文就是以方法简单的细节疲劳额定值方法为基础得到耳片连接螺栓的疲劳分析方法。

1.2 耳片连接螺栓细节疲劳额定值计算公式

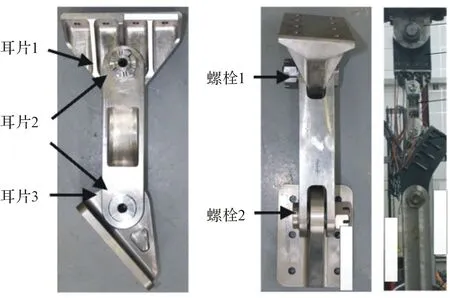

对于受拉螺栓,分析部位为螺栓头和螺栓杆过渡圆角和螺纹区,可按细节疲劳额定值法中的受拉螺纹细节类型分析。对于以承受剪切力为主的耳片连接螺栓,剪切力并不通过螺栓头和螺纹传递,因此耳片连接螺栓分析位置不在螺栓头圆角和螺纹区。航空型号飞机生产实践和试验结果都表明,由于耳片连接螺栓在使用中主要承受的是剪切力,在剪切力的作用下螺栓产生弯矩,导致螺栓在使用过程中螺栓光杆区中部在承载过程中发生磨损。如引言部分所述,磨损是螺栓产生疲劳的主要原因之一。这表明耳片连接螺栓会在飞机服役过程中会产生疲劳裂纹而导致螺栓连接失效。图1所示为某型飞机耳片连接螺栓承载试验由于疲劳导致断裂的实物图。由图1可见,螺杆的光杆区为主要磨损区,且螺杆的断裂也发生在该磨损区。由于光杆区表面光滑,因此,耳片连接螺栓的疲劳断裂极有可能是在服役过程中由磨损导致。

图1 耳片连接螺栓磨损和断裂实物

以耳片连接螺栓的螺杆光杆区中部作为分析位置,分析细节类型选取细节疲劳额定值方法受拉结构缺口或圆角细节,该细节参考应力为名义拉压应力,在此条件下的细节疲劳额定值计算为:

DFR=(DFR)bKFRc

(1)

式中:(DFR)b是与应力集中系数相关的细节疲劳额定值基准值;K为材料系数,铝合金取1.0,钛合金取1.6,中强钢取2.2,高强钢取1.9;F为粗糙度系数;Rc为构件疲劳额定系数,随相似细节数增加而减小,细节数大于100时,Rc取1。由于耳片连接螺栓一般尺寸较大,且型号生产实践和试验结果表明耳片连接螺栓疲劳裂纹源为圆柱面,范围较大,因此应按大量细节考虑,Rc取1。

磨损对疲劳强度产生的影响难以通过式(1)中的应力集中系数或表面粗糙度的方式量化。因此计算耳片连接螺栓的细节疲劳额定值时,(DFR)b和F按出厂状态考虑,并在原细节疲劳额定值计算公式的基础上考虑磨损系数W,W的取值将通过试验结果拟合取得。修正后的耳片连接螺栓细节疲劳额定值按下式计算:

DFR=(DFR)bKFWRc

(2)

1.3 参考应力和应力谱

文献[6]给出了工程中常用的4种耳片连接螺栓弯矩计算方法,本文采用其中的挤压应力三角形分布法,该方法分析耳片连接螺栓的应力分布如图2所示。由图2可知,螺栓弯矩最大截面位于耳片对称面处,试验结果也表明此处也是螺栓磨损部位。

图2 耳片连接螺栓应力分布示意图

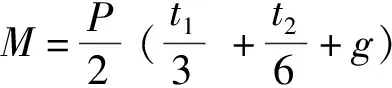

在载荷作用下,分析位置弯矩为

(3)

式中:P为载荷;t1和t2为耳片厚度;g为耳片间缝隙的宽度(如图2所示)。

受弯截面法向应力

(4)

式中,Wz为抗弯截面系数,且Wz= πd3/32,d为螺栓直径。

在拧紧力矩作用下,螺栓光杆区也同时承受拉应力σ2。拉应力的计算方法如下:

M=M1+M2

(5)

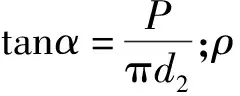

式中:M1为克服螺纹升角和摩擦角所需力矩;M2为克服螺栓头或螺帽与被连接板之间的摩擦力所需力矩。M1可由下式确定:

(6)

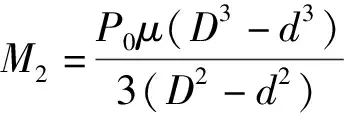

M2可由下式确定:

(7)

式中:μ为螺母与承托面间摩擦系数;D为螺母直径;d为螺栓光杆直径。

由式(5)~式(7)有

(8)

由此有

(9)

分析位置处σ1为循环弯曲应力,σ2为常值拉伸应力,由于选取的细节模型参考应力为拉压应力,将σ1等效为拉压应力并与σ2叠加得到参考应力

σ=FLσ1+σ2

(10)

式中,FL为加载系数。圆棒在拉压加载下的许用应力为弯曲加载下的0.85倍[6],相当于弯曲截面最大应力可以等效为0.85倍平均拉压应力,为此FL取0.85。

由于耳片疲劳载荷P随时间变化,预紧力P0为常值,因此组成应力谱时,应将每个时刻的FLσ1与常值σ2叠加。可见对于耳片连接螺栓,预紧力提高了螺栓承受的应力均值,降低了螺栓的疲劳寿命。因此,耳片连接螺栓的预紧力不易过大,满足装配要求即可。此外,由于P0不变,预紧力不会影响应力幅值。

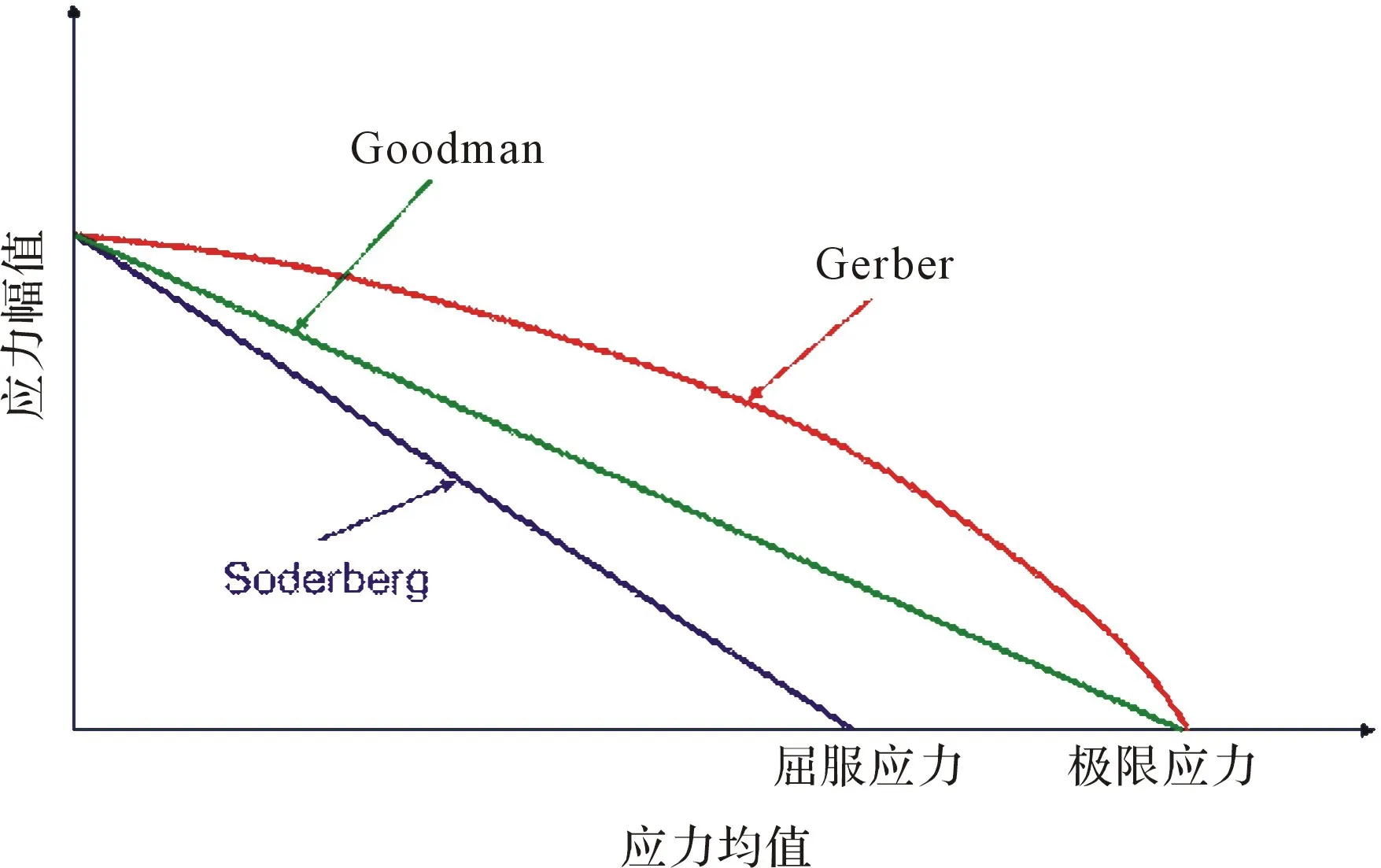

1.4 疲劳检查

根据Soderberg曲线(图3),将应力谱中的所有应力循环折算至应力比为0.06(与细节疲劳额定值应力比相同)的应力循环。取材料的对数S-N曲线斜率,按细节疲劳额定值形成结构的S-N曲线。然后计算所有应力循环的损伤并叠加,得到结构服役期内的总损伤,总损伤的倒数乘以服役期为疲劳寿命。

图3 应力幅和应力均值关系曲线

2 试验测定磨损系数

2.1 试验简介

出于某型飞机研制需要,进行了耳片连接结构试验,试验件的结构和夹持装置如图4所示。采用INSTRON-500KN型疲劳试验机对耳片连接结构进行室温疲劳测试。试验条件为:试验载荷谱为单向拉压载荷谱;加载频率不高于20 Hz;载荷误差不大于1%。

图4 试验件结构和夹持装置

试验件共分为3组,每组5套试验件,试验件相同。耳片材料为TC4(Ti-6Al-4V)钛合金,其结构参数示于表1。螺栓1和螺栓2相同,都为空心螺栓,材料为4130钢,UNJF-3A螺纹,光杆区外径为31.75 mm,光杆区内径为15.88 mm,拧紧力矩为385 N·m。试验所加载荷示于表2。

表1 试验件结构参数耳片参数耳片1耳片2耳片3耳片厚度/(mm)26.516.526.5耳片边距/(mm)42.0026.0036.00耳片间隙(图2中g)/(mm)6.006.006.00衬套孔径/(mm)31.7531.7531.75表2 试验施加载荷试验分组试验件数量载荷峰值/(kN)载荷谷值/(kN)第1组5200.0012.00第2组5170.0010.20第3组5140.008.40

试验测试分析部位为耳片及其连接螺栓,其余部位不进行分析。由于螺栓破坏时,耳片受到衬套的保护,破损的螺栓不会损伤耳片,可以更换新螺栓继续进行试验,而耳片破坏后试验将无法继续进行。因此,为能够同时充分研究耳片和连接螺栓的疲劳强度,试验件设计采用的原则为:耳片连接螺栓的疲劳强度最低;耳片疲劳强度为螺栓的1.2倍至1.4倍之间;其他部位疲劳强度不小于耳片的1.5倍。

2.2 试验结果

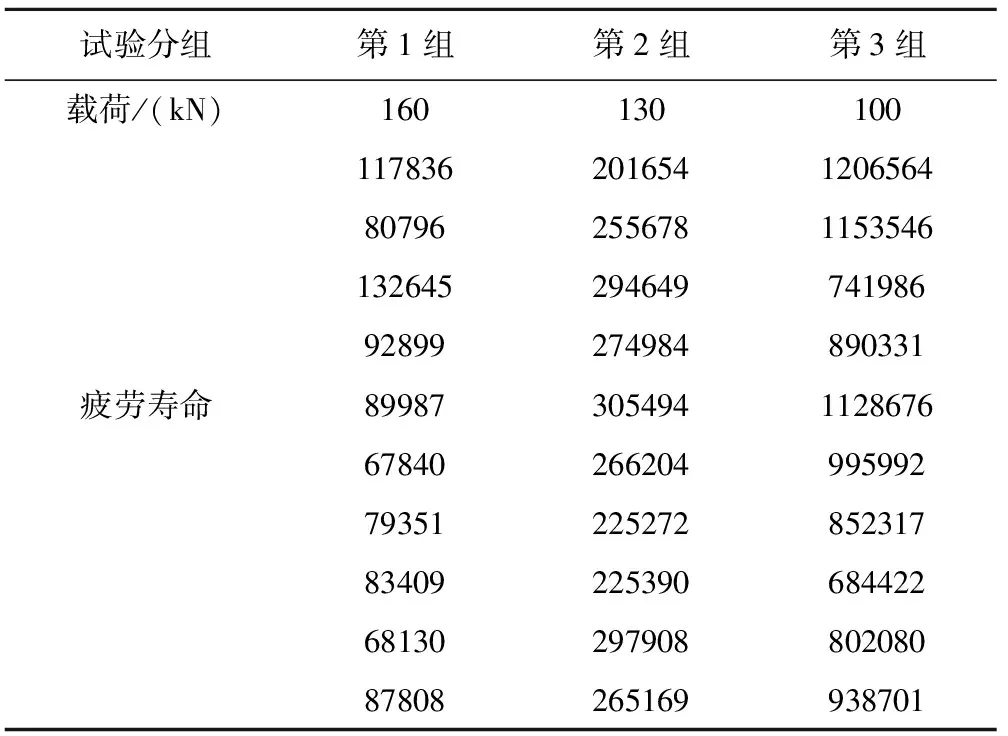

试验中耳片连接螺栓均最先破坏,螺栓破坏后更换新螺栓继续试验,直至耳片破坏。通过试验可以分析得出耳片及其连接螺栓的疲劳强度。因本文主要分析耳片连接螺栓的疲劳性能,因此只讨论螺栓的有关结果。每个试件共有2处耳片连接,连接螺栓所受载荷和与其配合的衬套相同,取每个连接处第1次破坏的螺栓寿命进行分析,从而得出连接螺栓的疲劳强度。连接螺栓的试验结果示于表3。

表3 耳片连接螺栓疲劳寿命

2.3 试验件分析和磨损系数W计算

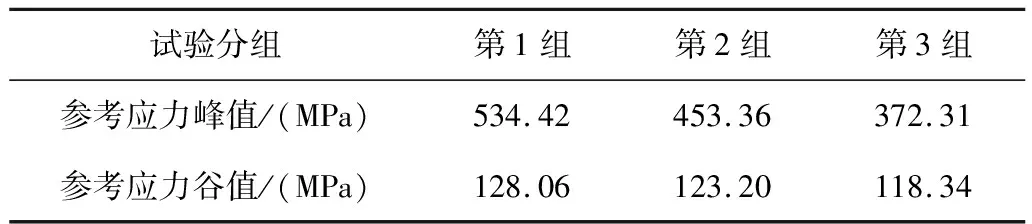

取螺纹间摩擦系数为0.2,螺母摩擦系数为0.15[6],计算所得螺栓试验件的参考应力示于表4。

表4 计算所得螺栓试验件的参考应力

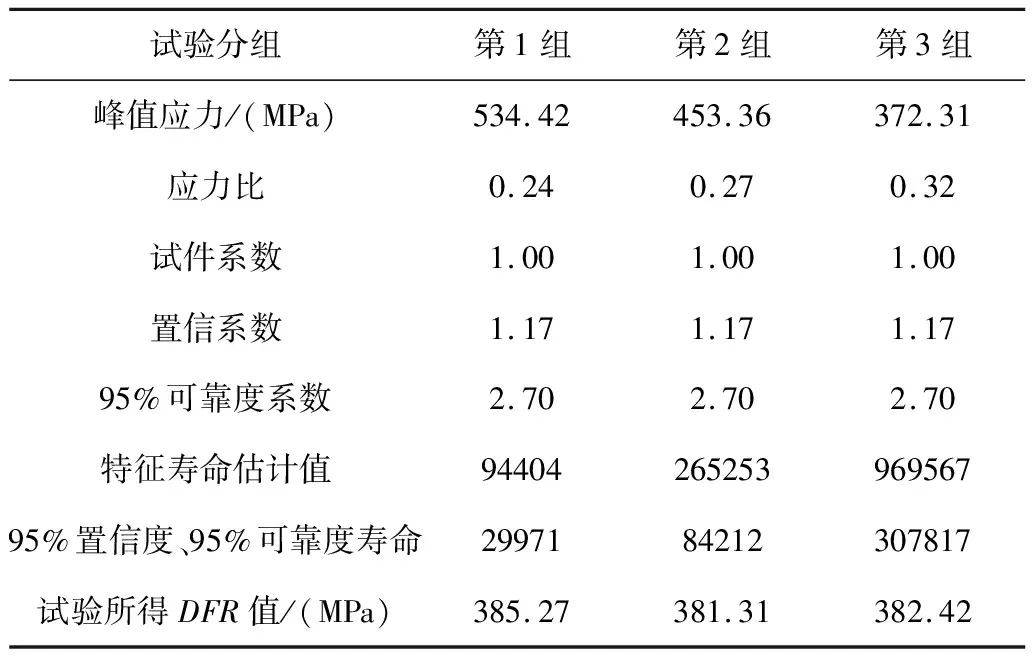

经分析本试验未出现根据肖伟奈准则[10]需剔除疲劳试验所得疲劳寿命中的无效数据。将根据试验所得的疲劳寿命和参考应力代入可靠性准则方法[1],得到试验件细节疲劳额定值的试验统计值,结果示于表5。

表5 根据试验结果所得连接螺栓的DFR值

取三组试验所得DFR中的最小值,即381.31 MPa进行分析。因前述计算使用可靠性准则方法,用该方法得到的DFR统计值不需要再重复考虑分散性系数。

令(DFR)b= 165 MPa,K= 2.2,F= 1.23,Rc=1[1],将其代入式(2)有DFR=446.49W。螺栓的DFR计算值应与试验所得值相等,即:446.49W=381.31,可得磨损系数W为0.854。将所得的磨损系数代入式(2)即可对承受剪切力的螺栓进行疲劳分析。

3 结论

基于细节疲劳额定值法针对承受剪切力为主的耳片链接螺栓提出了一种疲劳分析方法,并给出了经磨损系数修正的计算公式。通过分析和试验测试主要得出如下结论:

(1)承受剪切力为主的耳片连接螺栓最高应力点位于螺栓光杆区剪切力产生的弯矩最大的截面上。因螺栓光杆区表面比较光滑,因此该区域出现的磨损与裂纹是在螺栓服役过程中产生的。

(2)对于承受剪切力为主的耳片连接螺栓,预紧力提高了螺栓的应力均值降低其疲劳寿命,但不影响其应力幅值。耳片连接螺栓预紧力应取满足装配要求即可不易过大。

(3)某型飞机的耳片连接螺栓疲劳试验结果与分析结果相吻合。通过连接结构的疲劳试验可以拟合得到磨损系数,将其代入分析方法中即可用于以承受剪切力为主的螺栓的疲劳分析。