鞍钢ER70S-G焊丝钢技术质量问题解决对策

安绘竹,车安,张欢,刘祥,尹一

(1.鞍钢集团钢铁研究院,辽宁 鞍山 114009;2.鞍钢股份有限公司线材厂,辽宁 鞍山 114042)

鞍钢自2014年开始研发ER70S-G系列焊丝钢产品,是继普通气保焊丝ER70S-6后开发的高级产品,广泛应用于工程机械、石油化工及钢结构等领域,该产品于2016年已批量生产,产品国内市场占有率达60%以上,综合性能水平与浦项制钢相当。但该产品在2016~2019年开发过程中相继出现了成品丝镀铜不均匀,成品丝焊接过程送丝稳定性差及盘条表面存在严重的红锈等问题,本文就这些问题进行分析探讨,并制定改进措施。

1 主要问题及原因分析

随着鞍钢ER70S-G焊丝钢批量生产,盘条问题也逐渐暴露出来,如成品丝镀铜不均匀,表面产生桔皮缺陷、成品丝焊接过程送丝稳定性差、盘条表面存在严重的红锈等。

1.1 镀铜不均匀、表面桔皮缺陷

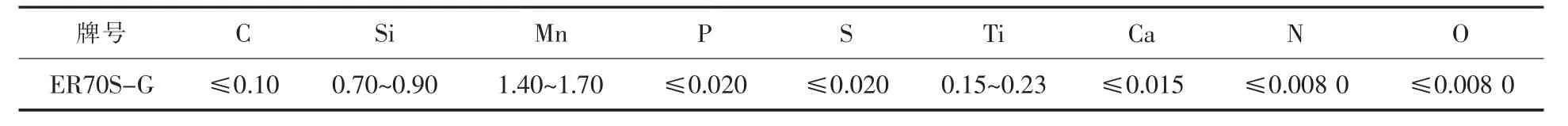

ER70S-G化学成分见表1,成品丝外观缺陷见图1,通过金相观察,发现盘条表面组织异常粗大,盘条表面粗大晶粒组织见图2。

图1 成品丝外观缺陷图Fig.1 Diagram for Appearance Defects of Finished Wires

图2 表面粗大晶粒组织Fig.2 Coarse Grain Structure on Surface

表1 ER70S-G主要元素化学成分(质量分数)Table 1 Key Chemical Compositions in ER70S-G(Mass Fraction)%

导致镀铜不均匀的原因主要有两方面,一方面是盘条表面存在异常粗大组织,盘条粗晶区域硬度较低,在后续拉拔时钢丝表面变形不均,产生褶皱引发桔皮缺陷;另一方面是由于ER70S-G属于高Si钢,加热时钢坯表面更易生成粘性物质FeSiO,在后续轧制及拉拔过程中不易去除,导致镀铜不均匀。通过对盘条进行元素线扫描、能谱定量等分析,发现FeSiO位于氧化铁皮与基体之间,紧靠盘条基体位置,检验结果见图3。

图3 FeSiO4扫描检测结果Fig.3 Detection Results of FeSiO4by Scanning

1.2 盘条红锈

焊丝钢等低碳钢钢种由于采用缓冷控冷工艺,盘条表面易产生红锈,下游用户在机械剥壳或酸洗时表面氧化铁皮去除不净导致后续拉拔费模。同时,表面存在红锈的盘条外表不美观,影响产品品牌形象,盘条表面红锈见图4。

图4 盘条表面红锈Fig.4 Red Rust on Surface of Wire Rods

盘条红锈为FeO,一般是由两种形式产生:一是低温氧化,在570℃以下,氧化速度较慢且主要发生结构的转变,即FeO→FeO+Fe,发生先共析及共析反应,产物以FeO、FeO为主;二是轧后冷却阶段盘条表面氧化铁皮破裂,在富氧条件下,易形成FeO。ER70S-G属于高Si产品,加热时表面易形成FeSiO,位于基体与氧化铁皮之间,阻碍Fe扩散,易形成高价氧化物FeO。此外,轧件在控轧水冷时对红锈生成也有影响,由于轧件与其表面氧化铁皮在水冷时收缩率不同,氧化铁皮遇水变硬而脆,易开裂,易形成红锈,同理在线轧制冷却梯度过大也加剧了红锈产生。

1.3 送丝稳定性差

ER70S-G焊丝钢采用大线能量焊接工艺,对送丝稳定性要求严格,良好的送丝稳定性可提高生产效率,改善焊缝质量及焊接飞溅问题。影响焊丝钢焊接送丝稳定性因素有很多,如焊丝挺度不够、焊丝锈蚀、焊丝规格不均、导电嘴送丝孔磨损严重以及焊接电流电压不匹配等。对比分析大量数据发现,原始盘条强度低会导致成品焊丝强度低且强度不均匀、挺度不足,进而引起焊接送丝稳定性差,影响焊接质量,同时降低了工作效率。常规工艺盘条强度为470~500 MPa,针对该问题,盘条强度最佳控制在520~550 MPa,强度过高会影响拉拔性能。

2 改进措施及效果

2.1 镀铜不均匀、表面桔皮缺陷改进

钢丝表面镀铜不均匀、表面桔皮缺陷问题主要是由盘条表面晶粒粗大造成的。

2.1.1 改进措施

(1)Si成分中下限范围控制

ER70S-G中Si含量为0.70%~0.90%,属于高Si焊丝钢,Si能增加钢中C的扩散系数,增加钢的脱碳行为,促进ER70S-G焊丝钢表面粗大晶粒倾向。 因此,在满足焊接性能前提下,Si元素尽可能按中下限控制。

(2)合理制定加热工艺

加热温度过高,保温时间过长,会增加C在钢中的活度,促进表面粗大组织倾向。因此要根据现场问题合理制定升降温制度,避免由于加热温度高、保温时间长加剧组织粗化。

(3)终轧高于动态再结晶温度轧制

经典的表面粗晶理论认为,在奥氏体单相区轧制时,随着终轧温度的降低,晶粒将细化。当终轧温度低于动态再结晶转变温度时,晶界迁移驱动力迅速增加,会发生晶粒异常长大,且异常粗大晶粒伴随细小晶粒同时产生。鞍钢线材厂终轧机组为减定径机组,入减定径温度是得到最终晶粒尺寸的一个重要控制因素。根据文献,ER70S-G临界点Ac=826℃,Ac=927℃。鞍钢ER70S-G实际入减定径温度为820~830℃,低于动态再结晶转变温度,盘条表面易形成粗大晶粒加细小晶粒组织。这是由于在线急剧水冷,轧件表面温度迅速降低,边部形成细小晶粒,晶界迁移的驱动力增加,细小晶粒不断长大,而后心部热量会源源不断传至表面升温,加剧了晶粒粗大。图5为表面晶粒粗大组织,图中显示了三种不同组织,分别是粗大晶粒,细小晶粒和正常晶粒。这个结果与Kobayashi的研究吻合。

图5 表面晶粒粗大组织Fig.5 Coarse Grain Structure on Surface

基于上述原理分析,为避免轧件入减定径温度过低,设定在入减定径机组温度820~900℃范围区间进行试验。试验表明:当减定径机组入口温度高于860℃时,盘条表面没有粗大晶粒。同时,考虑到盘条综合性能,减定径入口最佳温度确定为860~880℃。表2为不同终轧温度工艺检测的粗晶带宽结果。

表2 不同终轧温度工艺检测的粗晶带宽结果Table 2 Test Results of Coarse Grain Bandwidth under Different Finishing Temperatures

2.1.2 实施效果

通过上述工艺实施,消除了盘条表面粗大组织,没有再出现成品丝镀铜不均匀、成品丝表面桔皮缺陷的问题。改进后盘条表面组织见图6。

图6 改进后盘条表面组织Fig.6 Microscopic Structure on Surface of Improved Wire Rods

2.2 盘条红锈的改进

2.2.1 改进措施

线材盘条表面氧化铁皮呈红色,通常称为表面红锈。根据生产实践及理论分析,红锈问题的主要影响因素有加热工艺、在线水冷梯度、吐丝温度、轧后冷却速度等。生产中可通过优化加热工艺、减小在线轧制的冷却梯度、提高吐丝温度等手段改善盘条表面红锈。ER70S-G加热工艺可控范围区间较小,较低的加热温度会使轧件头部温降过大导致堆钢;适当提高吐丝温度,红锈问题改善并不明显,而大幅度提高吐丝温度会影响盘条的力学性能。因此,解决红锈问题的主要方法是在不影响盘条性能的前提下,通过提高辊道速度,进而提高冷却速度,缩短低温停留时间,降低FeO生成量。利用X`PERT PRO X光衍射仪分析氧化铁皮物相定量,结果见表3。

表3 不同控冷工艺盘条氧化铁皮占比检验结果Table 3 Test Results of Iron Oxide Scales from Wire Rods Produced by Different Controlled Cooling Processes

2.2.2 改进效果

辊道速度由0.12 m/s提高至0.40 m/s,冷却速度由0.5℃/s提高至2℃/s以内,增加了吐丝后盘条控冷冷却速度,缩短了盘条低温停留时间,降低了FeO生成量,盘条表面红锈消除,改进后盘条外观见图7。

图7 改进后盘条外观Fig.7 Appearance of Improved Wire Rods

2.3 成品丝焊接过程送丝稳定性差的改进

2.3.1 改进措施

成品丝焊接过程送丝稳定性差主要是盘条的强度低造成的,影响盘条强度因素有化学成分、加热温度、控冷工艺等。由于ER70S-G钢种各元素成分波动幅度不大,因此通过改变化学成分来提高盘条强度效果并不明显;ER70S-G属Si-Mn系产品,加热温度的提高可促进Mn的固溶效果,某种程度上会提高盘条强度,但适当提高加热温度,效果并不明显,除非加热温度大幅度提高(至少30~50℃),但与此同时会伴随着粗大组织,影响盘条的综合性能,因此提高加热温度方法不可取;大量试验研究表明,可通过改变控冷工艺来提高盘条强度。

常规ER70S-G控冷工艺是采用传统缓冷工艺(慢辊速、关风机、关罩子),该工艺下生产的盘条平均抗拉强度在470~500 MPa,同圈强度差40 MPa以内。提高盘条强度可采用三种控冷工艺方法:一种是采用快辊道速度以拉大线环间距,使之冷却均匀,进而增加冷速,改善同圈性能差问题。但辊道速度并不是越快越好,过大会导致集卷乱线,因此要根据生产实际需要来确定;第二种是在线打开部分保温罩以适当加快冷却速度来控制盘条强度;还有一种是开风机提高盘条冷却速度,但会加大搭接点与非搭接点温差,使冷却不均,导致同圈性能差大。通过试验对比,最终采用加快辊道、开保温罩方式来提高盘条强度。表4为改进前后工艺对应的性能检验结果,由表4可看出:改进后盘条强度明显提高,平均强度由490 MPa提至530 MPa,同圈性能也由40 MPa以内改善至30 MPa以内。

表4 改进前后盘条的性能Table 4 Properties of Wire Rods before and after Improvement

2.3.2 改进效果

送丝稳定性能评价指标一般按松弛直径和翘距两个指标来评价,检验汇总结果见表5。

表5 送丝稳定性能检验结果Table 5 Test Results of Wire-feeding Stability

由表5可看出,改进后,两个指标大幅度改善,松弛直径由90~110 mm提至200~230 mm,翘距由<15 mm减小到<10 mm,送丝稳定性能显著提高。

3 结论

(1)通过优化控轧控冷工艺,解决了ER70S-G焊丝钢成品丝镀铜不均匀、盘条表面红锈、成品丝焊接过程送丝稳定性差等生产技术质量问题。

(2)影响成品焊丝镀铜不均匀的主要因素是盘条表面粗大晶粒组织。通过提高入减定径温度,可有效消除ER70S-G焊丝钢盘条表面粗大晶粒组织。入减定径温度由820~830℃提至860~880℃,有效解决了盘条表面粗大晶粒问题。

(3)在不影响盘条性能的基础上,提高辊道速度,由0.12 m/s提至0.4 m/s,加大环间距,提高冷却速度,缩短低温停留时间。降低FeO生成量,盘条表面红锈消失,有效解决了盘条表面红锈问题。

(4)采用提高辊道速度、开部分保温罩的改进工艺,可有效提高盘条强度及改善同圈性能,盘条强度由470~500 MPa提高至520~550 MPa,有效解决了成品丝焊接送丝稳定性差问题。