LF无氟化快速脱硫工艺研究与实践

梅雪辉,许海亮,刘磊,金龙,张志文,张立宏,邹宁

(1.鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021;2.鞍钢集团众元产业发展有限公司,辽宁 鞍山 114010)

在LF精炼过程中,萤石常作为助熔剂用于快速熔化精炼白灰,降低LF顶渣的粘度,提高其流动性,以改善LF的脱硫动力学条件。萤石的主要成分CaF与原料或顶渣中的水和SiO等物质反应,生成HF和SiF等有毒的氟化物气体,既污染环境,又危害人体健康。而且,萤石对钢水罐渣线侵蚀严重,影响炉衬寿命,增加炼钢耐材消耗。鞍钢股份有限公司炼钢总厂(以下简称“炼钢总厂”)3生产线总产量的50%左右为低硅铝镇静钢,全部经LF处理上机。为了解决环保问题,LF采用无氟化造渣工艺,以铝矾土作为助熔剂代替萤石。由于铝矾土化渣效果不如萤石,造渣时需要提高其与石灰的配比,结果导致精炼渣碱度降低,不利于脱硫反应,LF平均处理周期长达38.92 min。随着铸机拉速的提高,LF处理周期长与铸机拉钢周期缩短的矛盾日益突出。因此,本文对影响钢水脱硫速度的因素进行了分析,研究并开发了低硅铝镇静钢的LF无氟化快速脱硫工艺,缩短了此类钢种的LF处理时间,取得较好的效果。本文对此做一介绍。

1 LF主要设备及工艺参数

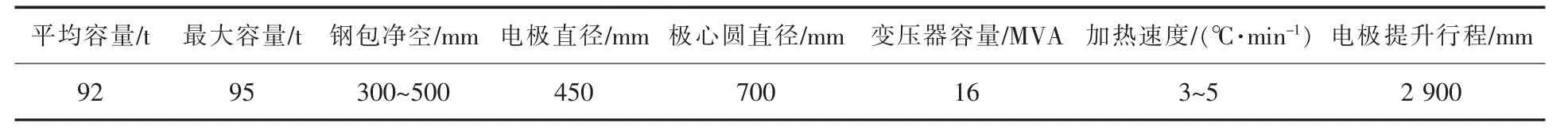

炼钢总厂3生产线现有2座135 mm厚的单流中薄板坯铸机,2座90 t LF,2座90 t RH。LF承担着该生产线精炼工序90%以上的生产任务。LF主要设备及工艺参数见表1。

表1 LF主要设备及工艺参数Table 1 Key Equipment to LF and Parameters for LF

2 影响钢水脱硫速度的因素

2.1 顶渣流动性

提高顶渣流动性,将使乳化渣滴的平均直径随之减小,从而使钢-渣的反应界面变大,有利于提高钢水脱硫速度。

炼钢总厂3生产线LF使用铝矾土代替萤石化渣,相同数量的白灰需要配加更多的铝矾土,从而造成渣碱度降低,脱硫困难。为了减轻对脱硫的不利影响,减少铝矾土加入量后,又导致部分顶渣偏干,流动性下降,反而不利于钢水脱硫。

2.2 碱度

顶渣碱度高有利于脱硫。随着碱度的增加,硫的分配系数也随之提高。LF炉脱硫渣的碱度应大于4.0。硫的分配系数在炉渣碱度为14时达到极大值。碱度进一步增大,硫的分配系数反而有所减小。

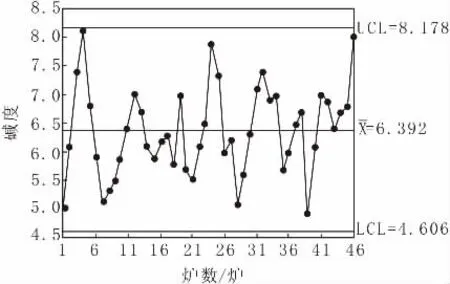

炼钢总厂3生产线LF采用铝矾土造渣后,LF终渣碱度情况见图1。由图1可知,终渣碱度达到5.0以上,均值约为6.392,能够满足脱硫条件。

图1 LF终渣碱度Fig.1 Alkalinity of Final Slag in LF

2.3 钢水温度

钢水的脱硫反应是吸热反应,高温有利于脱硫反应的进行。另外,高温也利于LF化渣,提高脱硫的速度。统计生产数据得到钢水温度与脱硫率的关系见图2。由图2看出,脱硫率随着钢水温度的升高而提高。低硅铝镇静钢的生产实践表明,1 590℃以上进行脱硫较为有利。

图2 钢水温度与脱硫率的关系Fig.2 Relationship between Molten Steel Temperature and Desulfurization Rate

2.4 钢水中Als含量

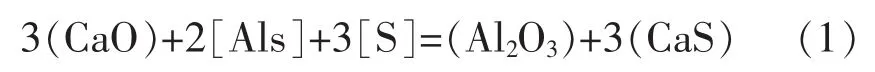

LF 的脱硫反应为:

由式(1)可以看出,钢水中Als含量高有利于脱硫反应向右进行。统计生产数据得到钢水中Als含量与脱硫率的关系见图3。

图3 钢中Als含量与脱硫率的关系Fig.3 Relationship between Content of Als in Molten Steel and Desulfurization Rate

由图3可以看出,钢水中Als含量大于0.02%时,脱硫率明显提高。低硅铝镇静钢生产实践中,钢水中Als含量控制约为0.05%时能够实现快速脱硫。如果钢水中Als含量高于0.08%,则钢水回硅严重,易造成硅成分超标;如果钢水中Als含量低于0.04%,则脱硫速率缓慢,会延长LF处理时间。

2.5 搅拌强度

钢水脱硫反应是在渣-钢界面上进行的,钢中硫向渣中传质是该反应的限制性环节。钢水搅拌越剧烈,钢渣混合的效果就越好。脱硫反应界面大,有利于钢水快速脱硫。

3 LF无氟化快速脱硫工艺实践

3.1 转炉出钢工艺控制

(1)转炉挡渣出钢,能够减少高含量SiO的氧化性转炉渣进入钢水罐。

(2)为了减轻LF造渣负荷,将部分造渣材料的熔化任务转移到转炉工序。转炉出钢过程采用快速预成渣技术,可以利用转炉出钢预成渣,为LF化渣创造条件。

具体作法是:在出钢过程中向钢水内加入3.5~4.0 kg/t钢的小粒白灰 (一种价格低廉的转炉石灰筛下料)或白灰球(一种价格低廉的转炉石灰筛下料制成的小球),利用出钢时钢水的冲击搅拌和钢水的高温化渣,实现出钢过程的快速成渣。以此减少LF加入渣料的数量,实现节省LF处理时间的目的。

3.2 LF精炼工艺控制

当钢水温度、顶渣碱度、钢水中Als含量、钢水吹氩搅拌强度符合脱硫热力学和动力学的要求后,顶渣的流动性就成为提高脱硫速度的决定性因素。顶渣过稀,夹杂物的吸附能力差;顶渣过粘,钢-渣反应界面小,同样不利于快速脱硫。生产上通过保持白灰和化渣剂的一定比例来获得流动性较好的顶渣。

白渣的硫分配比最高,但白渣的流动性较差,脱硫速度慢。玻璃渣的流动性较好,采用玻璃渣可以达到良好的脱硫效果。生产实践中,一般使用氧气管粘取渣样来判断渣的流动性,以此来判断玻璃渣快速脱硫的能力。氧气管表面粘渣的厚度决定渣流动性的好坏,一般白灰和化渣剂的重量配比为3∶1~4∶1,可得到合适厚度即 0.5~1.0 mm 的玻璃渣。为了提高LF脱硫率及终渣吸附夹渣的能力,采取顶渣先稀后干的操作。在第一次脱硫结束并取过程样后,根据顶渣的流动性,加入0.5~1.0 kg/t钢的白灰,使终渣渣样的厚度达到约1.0 mm。

针对SPHC钢种,取LF无氟化快速脱硫工艺采用前后各20炉炉渣化验,顶渣组成平均值对比见表2。由表2可见,采用LF无氟化快速脱硫工艺后,顶渣组成中AlO和CaO的比值升高,提高了顶渣的流动性,有利于钢水快速脱硫。

表2 顶渣组成平均值对比Table 2 Contrast of Average Values of Compositions in Top Slag %

4 取得的效果

4.1 缩短LF处理周期

采用无氟化快速脱硫工艺前后的LF处理时间对比见图4。

图4 采用无氟化快速脱硫工艺前后的LF处理时间对比Fig.4 Contrast of Treatment Time in LF before and after Using Rapid Desulfurization Process with No Fluoride

由图4看出,采用无氟化快速脱硫工艺生产低硅铝镇静钢后,LF精炼时间明显缩短,平均处理周期由38.92 min缩短到30.87 min。

统计采用该工艺前、后1个月的初始S含量和搬出S含量数据,脱硫率对比见表3。

表3 采用无氟化快速脱硫工艺前后LF脱硫率对比Table 3 Contrast of Desulfurization Rates by LF before and after Using Rapid Desulfurization Process with No Fluoride%

由表3看出,脱硫率及搬出S含量均值达到采用该工艺前的水平,能够满足连铸生产的需要。如适当延长处理时间,脱硫率还有提高空间。该工艺可应用于多数LF钢种。

4.2 降低LF电耗

3生产线 LF升温速度约为 5℃/min。钢水温降按1℃/min计算,LF炉每分钟耗电245 (kW·h),电价为 0.55 元/(kW·h),钢水重量为92 t/罐。LF平均处理时间约由38.92 min缩短到约30.87 min。则LF电耗降低:

(38.92-30.87)×1/5×245×0.55/92=2.36 元/t钢

5 结论

(1)鞍钢股份有限公司炼钢总厂针对LF精炼低硅铝镇静钢时采用铝矾土代替萤石作为助熔剂,导致LF处理周期长的问题,研究并应用了LF无氟化快速脱硫工艺。

(2)玻璃渣有利于LF无氟化快速脱硫,白灰和化渣剂的重量配比为3∶1~4∶1即可得到合适的玻璃渣。

(3)采用LF无氟化快速脱硫工艺后,低硅铝镇静钢LF平均处理周期由38.92 min缩短到30.87 min,LF电耗降低2.36元/t钢。

(4)该工艺可应用于多数LF钢种,具有广阔的应用前景。