基板封装注塑中芯片断裂的有限元分析

顾 骁,宋 健,顾炯炯,李全兵

(江苏长电科技股份有限公司,江苏无锡 214437)

1 引言

格栅阵列封装(LGA)是目前射频、微波、电源类芯片最常用的封装类型之一。它有着优秀的电性能、散热性能以及大批量生产的可加工性等特征,已经被广泛应用在各种设备中。LGA为了满足电热性能要求,其背面管脚以较大面积的金属外露为主[1]。上述的封装形式会有产品在塑封后出现芯片断裂问题,经失效分析排查到芯片裂缝中存在塑封料,可确定芯片断裂是在注塑过程中产生[2]。对于此类问题,如果单纯通过大量工艺优化试验来解决问题,将会极大地消耗时间和经费。有限元分析可以利用其自身的优势,将复杂问题简单化,通过模拟复现失效原因,并且通过大量因子的优化分析找到最佳的解决方案[3]。本文分析注塑时芯片受力情况,通过有限元分析对此类问题进行仿真,探究基板厚度、芯片厚度、装片位置与基板底面无阻焊层区域的不同搭配等对芯片受力的影响趋势。

2 注塑压力下芯片受力原理

常规基板封装产品的主要工艺流程如图1所示[4]。

图1 半导体封装主要工艺流程

塑封是封装流程中的关键环节之一,芯片注塑过程中,基板被装载到模具的下模并通过定位孔固定,下模中的真空吸附装置将基板紧贴于下模具。合模后塑封料加热到熔融状态,施加注塑压力挤压进入模腔内。随着塑封料被不断地向模腔底部推进,注塑压力会不断增大,确保塑封料最终可以充满整个型腔。根据芯片封装形式、材料、结构的不同,对应的注塑压力值也不同。整个注塑过程中保压阶段压力最大,转注成型的工艺最大模压一般会在4~9 MPa[5]。保压阶段注塑压力会传递到流体的各个位置,包括与基板接触的位置。芯片受力如图2所示,基板背面悬空位置在模压下产生凹陷,上方芯片也会因此产生弯曲变形从而引发应力问题[6]。

图2 芯片受力原理

3 有限元分析

3.1 封装结构

本研究中LGA封装尺寸为5.30 mm×5.50 mm×0.70 mm(长×宽×高),其中基板采用4层结构,基板厚度0.25 mm,基板阻焊层厚度15μm,塑封体高度0.45 mm,右上角为断裂芯片,尺寸为2.00 mm×0.84 mm×0.15 mm,封装的俯视图如图3所示。封装底面如图4所示,无阻焊覆盖区域面积为3.89 mm×3.69 mm。

图3 封装俯视图

图4 封装底部视图

3.2 仿真建模

根据封装真实结构尺寸建立全局模型,基板线路层根据含铜率并采用等效体积方式求取等效材料特性。考虑到基板背面有下模具做支撑,油墨开窗位置只能做有限度的下凹,故模型中在基板下方建立刚体,限制基板过度下凹。所有模型建立、网格划分、计算求解均采用ANSYS仿真软件Static Structural模块完成。有限元全局模型及网格如图5所示[7]。

图5 有限元模型和网格

3.3 材料属性

计算中假设各种材料均为各向同性和线弹性,各种材料机械参数列于表1中。由于硅芯片使用了镭射加机械的切割工艺,芯片边缘粗糙度增加,抗弯强度降低,经测试芯片正面抗弯强度约为17 MPa。

表1 材料特性

3.4 负载和边界条件

对基板正面施加注塑压力,取此产品注塑过程最大压力4.8 MPa[8]。刚体底面固定以限制模型的刚体位移,刚体表面与基板底部外露引脚做无摩擦接触,负载和边界条件如图6所示。

图6 负载和边界条件

3.5 计算结果与分析

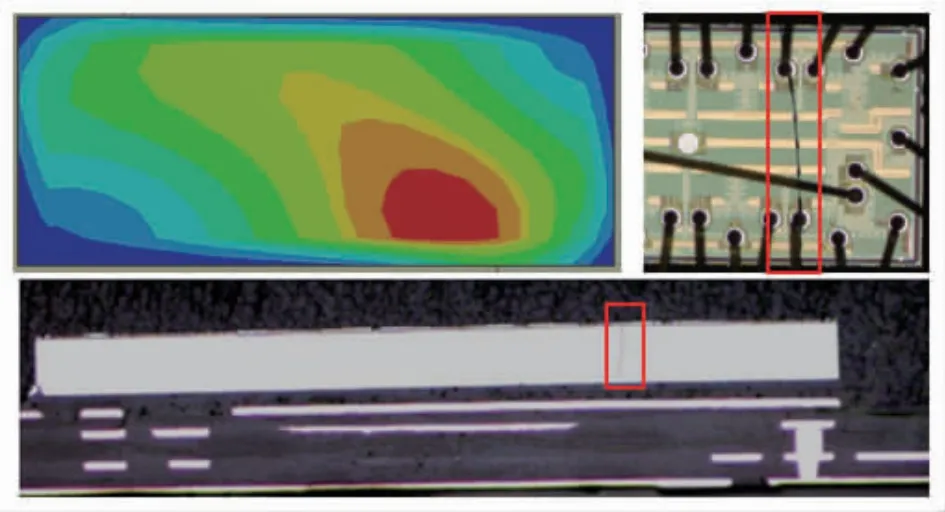

通过仿真分析可以看到,在注塑压力下基板底面已经明显凹陷,变形值达到15μm,即阻焊层厚度,说明阻焊层开窗位置已经变形至最大值并接触到了下模具表面,基板底部变形如图7所示。芯片表面的应力分布云图与实际断裂模式一致,符合模压导致芯片断裂的机理[9],应力值为15 MPa,非常接近于此芯片弯曲强度,仿真实物对照如图8所示。

图7 基板底部变形

图8 仿真实物对照

4 影响因子分析

封装体各器件的弹性模量以及泊松比均有其固有特性,在不改变材料的基础上,通过改变基板厚度、芯片厚度、阻焊层厚度、注塑压力、装片位置和基板底面阻焊层覆盖形状,观察芯片上应力的变化情况。

考虑到尽量减少计算量及减少干扰因子,模型中只保留了基板和芯片等结构。为了较好地反映芯片与基板底部阻焊的相对位置,图中隐藏了部分基板和底部刚体,基板底部阻焊与芯片的相对位置如图9所示。

图9 基板底部阻焊与芯片的相对位置

4.1 基板厚度、芯片厚度、阻焊层厚度及注塑压力的影响

设计如表2所示的组别,对相关因子进行仿真分析。Leg1为原始结构,Leg2增加基板厚度,Leg3增加芯片厚度,Leg4减薄阻焊层厚度,Leg5减小注塑压力,仿真中仅考虑芯片没有任何损伤的情况。

表2 分析组别信息

各组变应力如表3所示,由以上仿真结果可以看到,基板厚度增加可以有效减小模压下芯片的应力;增加芯片厚度对应力有比较大的改善;油墨厚度减薄后芯片应力也改善明显;注塑压力减小后芯片应力也相应减小。

表3 基板厚度、芯片厚度、阻焊层厚度、注塑压力对芯片应力的影响

4.2 芯片长边悬空比例影响

Leg6为将芯片长边的一端放置在基板底面阻焊上方而另一端则悬空,向上移动芯片位置,改变悬空比例,观察芯片应力的变化情况。从仿真结果看到,随着芯片悬空比例的减小,芯片正面应力变化不大,背面应力有减小的趋势,应力变化如表4所示。

表4 芯片长边悬空比例影响

4.3 芯片短边悬空比例影响

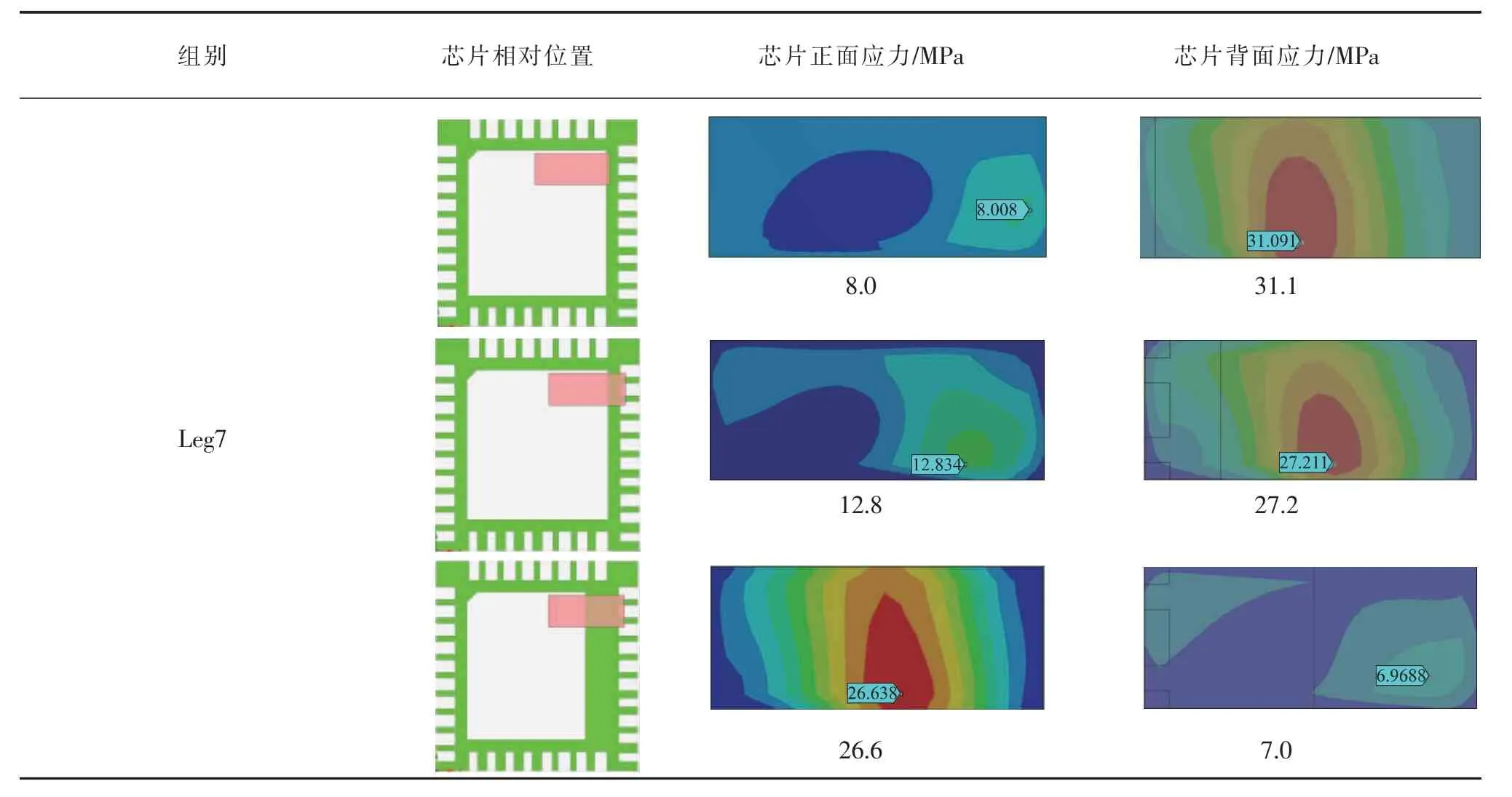

Leg7为将芯片短边的一端放置在基板底面阻焊层上方而另一端则悬空,改变芯片的悬空比例,观察应力的变化情况。从仿真结果看到,当芯片大部分悬空时,芯片背面的最大主应力明显大于芯片正面;当芯片小部分悬空时,芯片正面的最大主应力明显大于芯片背面,应力变化如表5所示。

表5 芯片短边悬空比例影响

4.4 芯片两端有支撑、中间悬空比例影响

Leg8将芯片短边的两端架在基板底面阻焊层上,减小无阻焊区域的面积,从而改变芯片的悬空比例,观察应力的变化情况。从仿真结果看到,此模式下芯片背面的最大主应力较大,当芯片悬空比例减小时,芯片背面应力有减小的趋势,应力变化如表6所示。

表6 芯片两端有支撑、中间悬空比例影响

4.5 芯片中间有支撑、两端悬空比例影响

Leg9为将芯片横跨在基板底面阻焊条的上方,改变阻焊条的宽度,观察应力的变化情况。根据仿真结果可以看到,在阻焊条宽度很窄的情况下,芯片正面最大主应力较小,随着阻焊条宽度的增加,芯片应力有增大的趋势,而到阻焊条宽度占芯片宽度比例较大时,芯片应力有减小的趋势,应力变化如表7所示。

表7 芯片中间有支撑、两端悬空比例影响

4.6 芯片全部悬空

Leg10为将芯片全部悬空在基板底面阻焊未覆盖区域内,从仿真结果看到,与Leg1相比,芯片正背面最大主应力都有减小,应力变化如表8所示。

表8 芯片全部悬空应力变化

综合上述所有影响因子的分析,汇总规律如表9所示。

表9 影响因子分析

5 结论

本文探讨了LGA封装芯片在注塑压力下的受力问题,采用完整全局模型进行有限元仿真,对模压下芯片应力进行多因子分析,结果表明注塑压力导致的基板变形是芯片断裂的根本原因。增加基板厚度、芯片厚度,减小阻焊层厚度,注塑压力可以通过减少基板变形和增加芯片刚度的方式来减少芯片应力。另外,芯片适当的摆放位置也可以避免芯片较大的变形和应力集中。在封装设计时对芯片应力进行评估,从而避免此类风险发生。